具有强吸附能力的无汞催化剂载体活性炭的生产方法与流程

具有强吸附能力的无汞催化剂载体活性炭的生产方法

1.本案是以申请号为201910772734.4,申请日为2019-08-21,名称为《用于pvc生产的无汞催化剂载体活性炭及其制备方法》的专利申请为母案的分案申请。

技术领域

2.本发明属于活性炭技术领域,具体涉及一种用于pvc生产的无汞催化剂载体活性炭及其制备方法。

背景技术:

3.聚氯乙烯,英文简称pvc(polyvinyl chloride),pvc的化学稳定性高,在常温下可耐任何浓度的盐酸、90%以下的硫酸。50-60%的硝酸以及20%以下的烧碱,且pvc具有良好的可塑性,它曾是世界上产量最大的通用塑料,被广泛地应用于建筑材料、装饰材料、管材、日用品、纤维等众多领域。即使在材料行业迅速发展的现在社会,pvc仍然占有重要地位。由于受到石油产量限制的影响,我国生产pvc的方法主要是电石法。电石法生产pvc是利用电石的水解反应产生乙炔,乙炔除杂后再与氯化氢、含汞触媒反应生产氯乙烯单体,氯乙烯单体再聚合生产pvc。

4.电石法中的含汞触媒中含有10-12%左右的氯化汞,能够起到良好的催化作用,纯的氯化汞粉末对于氯乙烯的合成并不活性,其作为催化剂使用时,是通过吸附在活性炭上,通过与碳的相互作用,起到良好的催化效果。但氯化汞在生产过程中会发生升华,升华的汞蒸气部分随废弃排入到大气中,部分被冷凝进入到废水中被排放。汞具有剧毒,会在生物体内负极,且在自然条件下不易分解。会对周围环境造成极大的污染。有待使用无汞催化剂替代传统的含汞触媒。

技术实现要素:

5.为了克服上述现有技术的缺陷,本发明所要解决的技术问题是:提供一种成本较低的且催化效果好的用于pvc生产的无汞催化剂载体活性炭及其制备方法。

6.为了解决上述技术问题,本发明采用的技术方案为:用于pvc生产的无汞催化剂载体活性炭的制备方法,包括以下步骤:

7.步骤1、将质量比为2-3:1-1.5:0.5的椰壳活性炭、竹基活性炭和煤基活性炭混合,得第一混合物,将第一混合物烘干后粉碎过20目筛,得到第一活性炭;

8.步骤2、将第一活性炭置于含有氢氧化铝胶体的溶液中,搅拌并混合1-2h,然后经离心脱水,再干燥后得到第二活性炭;

9.步骤3、将第二活性炭置于活性溶液中浸渍16-24h,然后在二氧化碳气氛下干燥,得到用于pvc生产的无汞催化剂载体活性炭;

10.其中,所述活性溶液包括碳酸钾、氯化铜和氯化钯。

11.本发明还提供了一种用于pvc生产的无汞催化剂载体活性炭,由上述的用于pvc生产的无汞催化剂载体活性炭的制备方法制备得到。

12.本发明的有益效果在于:本发明提供的用于pvc生产的无汞催化剂载体活性炭的制备方法,选用不同原料制备的活性炭进行混合,提升了无汞催化剂载体活性炭的机械强度,所得用于pvc生产的无汞催化剂载体活性炭的热稳定性强,通过与含有氢氧化铝胶体的溶液混合,在制备过程中由于后续加温干燥,大部分负载在第一活性炭上的氢氧化铝转变为γ-al2o3,使得无汞催化剂载体活性炭具有多重孔隙结构,提升了无汞催化剂载体活性炭对活性成分的吸附能力,在使用过程中,相较于传统的活性炭,提供了更多不同类型、大小的孔径,对反应物乙炔和hcl的吸附能力明显增强,进而提升了无汞催化剂的催化活性,能够有效催化乙炔转化,且降低了贵金属作为催化剂的使用量,大幅降低了生产成本。

具体实施方式

13.为详细说明本发明的技术内容、所实现目的及效果,以下结合实施方式予以说明。

14.本发明最关键的构思在于:通过材料的选择和负载氢氧化铝改善活性炭的空隙类

15.型与孔径数量,结合活性溶液的浸渍,提升载体活性炭对催化剂和反应物的负载吸附能力。

16.本发明提供一种用于pvc生产的无汞催化剂载体活性炭的制备方法,包括以下步骤:

17.步骤1、将质量比为2-3:1-1.5:0.5的椰壳活性炭、竹基活性炭和煤基活性炭混合,得第一混合物,将第一混合物烘干后粉碎过20目筛,得到第一活性炭;

18.步骤2、将第一活性炭置于含有氢氧化铝胶体的溶液中,搅拌并混合1-2h,然后经离心脱水,再干燥后得到第二活性炭;

19.步骤3、将第二活性炭置于活性溶液中浸渍16-24h,然后在二氧化碳气氛下干燥,得到用于pvc生产的无汞催化剂载体活性炭;

20.其中,所述活性溶液包括碳酸钾、氯化铜和氯化钯。

21.本发明还提供了一种用于pvc生产的无汞催化剂载体活性炭,由上述的用于pvc生产的无汞催化剂载体活性炭的制备方法制备得到。

22.从上述描述可知,本发明的有益效果在于:本发明提供的用于pvc生产的无汞催化剂载体活性炭的制备方法,选用不同原料制备的活性炭进行混合,提升了无汞催化剂载体活性炭的机械强度,所得用于pvc生产的无汞催化剂载体活性炭的热稳定性强,通过与含有氢氧化铝胶体的溶液混合,得到的载体活性炭负载氢氧化铝稳定,不易出现易粉化、强度差、催化剂飞温的问题,并且在制备过程中由于后续加温干燥,大部分负载在第一活性炭上的氢氧化铝转变为γ-al2o3,使得无汞催化剂载体活性炭具有多重孔隙结构,提升了无汞催化剂载体活性炭对活性成分的吸附能力,在使用过程中,相较于传统的活性炭,提供了更多不同类型、大小的孔径,对反应物乙炔和hcl的吸附能力明显增强,进而提升了无汞催化剂的催化活性,能够有效催化乙炔转化,且降低了贵金属作为催化剂的使用量,大幅降低了生产成本。

23.进一步的,所述椰壳活性炭、竹基活性炭和煤基活性炭的质量比为2.5:1:0.5。

24.进一步的,所述步骤2中干燥的温度为400℃。

25.由上述描述可知,通过在400℃下进行干燥,大部分负载在第一活性炭上的氢氧化铝转变为γ-al2o3,能够提升所得载体活性炭的孔隙类型,增加中孔的数量,同时能够吸附

一定含量的水分,有利于提升对活性成分的负载能力,提供提升其对反应物的吸附负载能力。

26.进一步的,所述步骤3中干燥的温度为110-130℃。

27.进一步的,所述碳酸钾的质量为第二活性炭质量的1-3%,所述氯化铜的质量为第二活性炭质量的2-3%,所述氯化钯的质量为第二活性炭质量的0.1-0.15%。

28.由上述描述可知,通过选用不同原料所得活性炭与氢氧化铝胶体混合制备,有效提升了载体活性炭的吸附能力,降低了氯化钯(贵金属)催化剂的使用。

29.进一步的,所述氢氧化铝的质量为第一活性炭质量的5-10%。

30.由上述描述可知,过多的氢氧化铝会影响活性炭的机构,导致部分孔隙阻塞,反而会降低负载吸附能力。

31.实施例1:

32.用于pvc生产的无汞催化剂载体活性炭的制备方法,包括以下步骤:

33.步骤1、将质量比为2.5:1:0.5的椰壳活性炭、竹基活性炭和煤基活性炭混合,得第一混合物,将第一混合物烘干后粉碎过20目筛,得到第一活性炭;

34.步骤2、将第一活性炭置于含有氢氧化铝胶体的溶液中,搅拌并混合2h,然后经离心脱水,再于400℃干燥2h后得到第二活性炭;

35.步骤3、将第二活性炭置于活性溶液中浸渍24h,然后在二氧化碳气氛、120℃下干燥,得到用于pvc生产的无汞催化剂载体活性炭;

36.其中,所述活性溶液包括碳酸钾、氯化铜和氯化钯,所述碳酸钾的质量为第二活性炭质量的1%,所述氯化铜的质量为第二活性炭质量的3%,所述氯化钯的质量为第二活性炭质量的0.12%,所述氢氧化铝的质量为第一活性炭质量的5%。

37.实施例2:

38.用于pvc生产的无汞催化剂载体活性炭的制备方法,包括以下步骤:

39.步骤1、将质量比为3:1.5:0.5的椰壳活性炭、竹基活性炭和煤基活性炭混合,得第一混合物,将第一混合物烘干后粉碎过20目筛,得到第一活性炭;

40.步骤2、将第一活性炭置于含有氢氧化铝胶体的溶液中,搅拌并混合2h,然后经离心脱水,再于400℃干燥2h后得到第二活性炭;

41.步骤3、将第二活性炭置于活性溶液中浸渍19h,然后在二氧化碳气氛、110℃下干燥,得到用于pvc生产的无汞催化剂载体活性炭;

42.其中,所述活性溶液包括碳酸钾、氯化铜和氯化钯,所述碳酸钾的质量为第二活性炭质量的3%,所述氯化铜的质量为第二活性炭质量的2%,所述氯化钯的质量为第二活性炭质量的0.15%,所述氢氧化铝的质量为第一活性炭质量的10%。

43.实施例3:

44.用于pvc生产的无汞催化剂载体活性炭的制备方法,包括以下步骤:

45.步骤1、将质量比为2:1.2:0.5的椰壳活性炭、竹基活性炭和煤基活性炭混合,得第一混合物,将第一混合物烘干后粉碎过20目筛,得到第一活性炭;

46.步骤2、将第一活性炭置于含有氢氧化铝胶体的溶液中,搅拌并混合1h,然后经离心脱水,再于400℃干燥2h后得到第二活性炭;

47.步骤3、将第二活性炭置于活性溶液中浸渍16h,然后在二氧化碳气氛、130℃下干

燥,得到用于pvc生产的无汞催化剂载体活性炭;

48.其中,所述活性溶液包括碳酸钾、氯化铜和氯化钯,所述碳酸钾的质量为第二活性炭质量的2%,所述氯化铜的质量为第二活性炭质量的2.5%,所述氯化钯的质量为第二活性炭质量的0.1%,所述氢氧化铝的质量为第一活性炭质量的7%。

49.实施例4:

50.一种用于pvc生产的无汞催化剂载体活性炭,由实施例1的制备方法制备得到。

51.对比例1:

52.对比例1与实施例1的区别在于,对比例1在步骤1中选择煤基活性炭,将煤基活性炭烘干后粉碎过20目筛,得到第一活性炭。

53.对比例2:

54.对比例2与实施例2的区别在于,对比例2在步骤1中选择椰壳活性炭,将椰壳活性炭烘干后粉碎过20目筛,得到第一活性炭。

55.对比例3:

56.对比例3与实施例3的区别在于,对比例3未采用步骤2进行处理,经步骤1所得第一活性炭,在400℃干燥2h后直接进行步骤3的处理。

57.实验例:

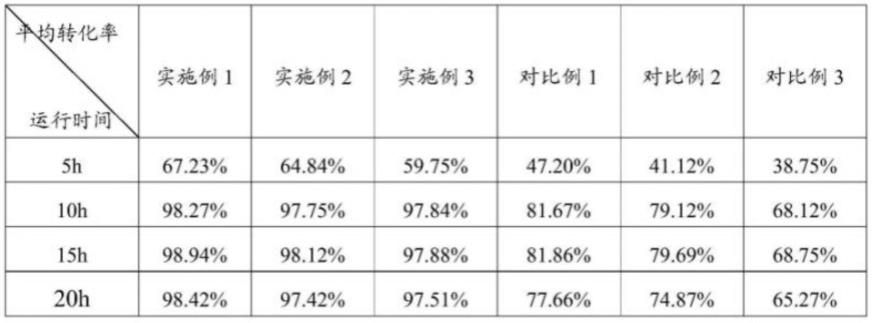

58.将上诉实施例1-3和对比例1-3所制备得到的用于pvc生产的无汞催化剂载体活性炭,用于乙炔氢氯化反应制备氯乙烯。乙炔空速120h-1,反应温度140℃,v(hcl):v(c2h2)=1.15,常压,连续运行20h,测定乙炔的平均转化率和稳定性,结果见表1所示。

59.表1

[0060][0061]

可以看出,选择不同原料所得活性炭进行混合使用,有利于提升乙炔的平均转化率,而与氢氧化铝的共用可有效提升反应过程中乙炔的平均转化率。

[0062]

综上所述,本发明提供的用于pvc生产的无汞催化剂载体活性炭的制备方法,选用不同原料制备的活性炭进行混合,提升了无汞催化剂载体活性炭的机械强度,所得用于pvc生产的无汞催化剂载体活性炭的热稳定性强,通过与含有氢氧化铝胶体的溶液混合,在制备过程中由于后续加温干燥,大部分负载在第一活性炭上的氢氧化铝转变为γ-al2o3,使得无汞催化剂载体活性炭具有多重孔隙结构,提升了无汞催化剂载体活性炭对活性成分的吸附能力,在使用过程中,相较于传统的活性炭,提供了更多不同类型、大小的孔径,对反应物乙炔和hcl的吸附能力明显增强,进而提升了无汞催化剂的催化活性,能够有效催化乙炔转化,且降低了贵金属作为催化剂的使用量,大幅降低了生产成本,生产过程中无汞排放,更

为安全环保。

[0063]

以上所述仅为本发明的实施例,并非因此限制本发明的专利范围,凡是利用本发明说明书内容所作的等同变换,或直接或间接运用在相关的技术领域,均同理包括在本发明的专利保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1