一种甲醇低压羰基合成醋酸产品中丙酸含量的控制系统的制作方法

1.本发明涉及甲醇低压羰基合成醋酸技术领域,具体涉及一种甲醇低压羰基合成醋酸产品中丙酸含量的控制系统。

背景技术:

2.醋酸是一种重要的基本有机化工原料,可用于制取醋酸乙烯单体( vcm)、醋酸纤维、醋酐、对苯二甲酸、氯乙酸、聚乙烯醇、醋酸酯及金属醋酸盐等,在染料、医药、农药及黏合剂、有机溶剂等方面有着广泛的用途,是近几年来发展较快的重要的有机化工产品之一。甲醇低压羰基合成法制醋酸可以以煤为原料,收益率高,成本低,是醋酸生产的先进技术,也是目前常用的制取醋酸的方法。

3.目前,采用的甲醇低压羰基化法合成醋酸的工艺生产路线为:以甲醇和co为原料在第

ⅷ

族金属催化剂作用下连续反应,通过精馏可以得到纯度高于99. 8%(质量分数)的醋酸,反应工段会副产少量丙酸、氢气和二氧化碳,丙酸可以回收利用或可用焚烧处理,氢气、二氧化碳以及少量未反应的一氧化碳再回收利用。精馏工段目的是提纯醋酸:从反应段采出的粗产品,经闪蒸(闪蒸蒸发),进入脱轻塔,脱出碘甲烷及未反应完成的甲醇及其反应性衍生物,得到含水醋酸,进入脱水塔,在脱水塔脱出水后,更到含少量丙酸的无水醋酸,送入成品塔,在成品塔,脱出丙酸及重组分后得到合格的醋酸产品。

4.工业冰乙酸gb/t1628-2008对成品醋酸中的丙酸无要求,但是,gb/t1628-2020(从2021年开始实施)对成品醋酸中的丙酸提出明确要求,i型要求丙酸含量小于等于0.05%(w),ⅱ型要求丙酸含量小于等于0.08%(w),所以,目前都需对醋酸中的丙酸含量进行控制,醋酸和丙酸的分离集中在成品塔,成品醋酸中的丙酸含量,可以控制成品塔釜采出的废酸的量来实现,废酸采出越多,成品醋酸中的丙酸含量越低,也意味着损失的醋酸越多,为了保证产品质量达到要求,并且尽量减少随废酸排除的醋酸的损失,仍需进一步优化现有工艺,以满足生产需求,并尽可能减少物料的损失,降低生产成本。

技术实现要素:

5.经研究发现,在甲醇低压羰基化法合成醋酸的工艺中,在成品塔的提馏段温度的变化与产品醋酸中丙酸含量和塔釜废酸采出量密切相关,温度的精确控制有利于精确控制合成醋酸产品中丙酸含量。

6.本发明的目的在于提供一种甲醇低压羰基合成醋酸产品中丙酸含量的控制系统,可以有效控制从成品塔中采出的醋酸物料中丙酸含量不高于0.05%(w),乙酸含量不小于99.8%(w)。

7.本发明通过下述技术方案实现:一种甲醇低压羰基合成醋酸产品中丙酸含量的控制系统,通过成品塔提馏段的温度来控制成品塔塔釜废酸采出流量来达到控制醋酸产品中丙酸含量的目的,控制系统包括:一段反应器、气液分离器、闪蒸器、脱轻塔、脱水塔、成品塔和dcs,通过成品塔提馏段的

温度来控制成品塔塔釜废酸采出流量来达到控制醋酸产品中丙酸含量,通过设置在成品塔提馏段上的温度传感器和塔釜采出段上设置的流量传感器,分别采集温度信号和流量信号,将温度信号和流量信号上传至dcs,dcs将收到的温度信号和预先设置的温度进行比较:当采集到的温度信号等于设定的温度时,dcs向流量传感器发出一个维持采集流量的信号;当采集到的温度信号大于设定的温度时,dcs向流量传感器发出一个增加采集流量的信号,并控制调整与流量传感器控制连接的阀门的开度,调整控制后的流量信号再返回至dcs,再次进行比较,直至温度信号等于设定的温度;当采集到的温度信号小于设定的温度时,dcs向流量传感器发出一个减小采集流量的信号,并控制调整相应阀门的开度,调整控制后的流量信号再返回dcs,再次进行比较,直至温度信号等于设定的温度。

8.进一步地,所述一段反应器与气液分离器的工序之间还可设置二段反应器,在所述二段反应器中进行的反应过程是:一段反应器顶部液体及气体经过换热器换热及流体梳理后以接近平推流的方式进入二段反应器,未反应的甲醇及其反应性衍生物与一氧化碳继续反应。

9.进一步地,在所述一段反应器中进行的反应过程是:甲醇或其反应性衍生物与一氧化碳进入一段反应器,一段反应器包含第

ⅷ

族金属催化剂,碘甲烷助催化剂、水、醋酸、乙酸甲酯以及碘化物的均相混合物,该反应器为全混流反应器。

10.进一步地,所述气液分离器用于分离从反应器输送出的物料,经气液分离器处理后得到的气体从顶部进入换热器i进行冷凝,冷凝的液体返回前端反应器,未冷凝的不凝气送入高压吸收塔进一步处理,液体进入闪蒸器。

11.进一步地,所述闪蒸器用于处理从气液分离器输出的液体,并在低于反应器的压力下操作,得到与气液分离器出口相比富含碘甲烷的物流和富含醋酸的物流,富含醋酸的物流通过泵循环回一段反应器;富含碘甲烷的物流进入脱轻塔。

12.进一步地,所述脱轻塔用于进一步分离进入脱轻塔的物流,得到与进入脱轻塔的物流相比更富含碘甲烷的塔顶物流和更富含醋酸的侧线流。

13.进一步地,所述脱水塔用于处理从脱轻塔输入的含醋酸的侧线流,脱水塔塔釜得到与进料物料相比,富含醋酸和丙酸的物流。

14.进一步地,所述成品塔用于分离醋酸和丙酸等重组分,最后得到成品醋酸和富含丙酸的塔底物流。

15.进一步地,在所述闪蒸器的下方设置有蒸发器,经闪蒸器和蒸发器处理后物料,得到与气液分离器出口相比富含碘甲烷的物流和富含醋酸的物流,富含醋酸的物流通过泵循环回至前端反应器;富含碘甲烷的物流进入脱轻塔。

16.进一步地,所述闪蒸器与蒸发器为一体式闪蒸蒸发器,一体式闪蒸蒸发器包括闪蒸段和蒸发段,闪蒸段位于蒸发段的上方,蒸发段外接有换热器,闪蒸段上方还连接有洗涤段。

17.进一步地,该控制丙酸含量系统中,所述设定的温度范围为142-144℃。

18.进一步地,所述温度传感器设置在提馏段的上、中、下部,且采用若干温度传感器在提馏段的不同位置上采集提馏段的温度信号,并将温度信号上传至dcs,dcs将接收到的

全部温度信号进行分析处理后得到一个最终温度信号,再将此新温度信号与预先设定的温度进行比较。

19.本发明与现有技术相比,具有以下优点及有益效果:1、本发明中,采用本方案中的控制系统得到的醋酸产品液中丙酸含量低于0.05%(w),产品中醋酸含量≥99.8%(w),符合工业冰乙酸gb/t 1628-2020ⅰ型指标。且采用本方案,可将醋酸产品液中丙酸含量稳定地维持在0.04-0.05%(w)之间,且使各批次得到的醋酸产品液中丙酸差异非常小,醋酸产品质量稳定,将丙酸含量控制在0.04-0.05%(w)之间的主要原因是考虑了生产成本的问题,低于0.04%(w)会增加废酸采出量,一方面是增加了废液的处理量,另一方面也增加了随废酸排除的醋酸量,这样明显增加了生产成本。

20.2、本发明中,采用本方案的自动控制系统,安全性高,控制更精准,及时掌握反应的过程,有利于整线控制,对指标实现精准控制,节约成本。

21.3、本发明中,采用自动控制系统,节省人力,避免人为操作的不稳定性,且操作方便。

附图说明

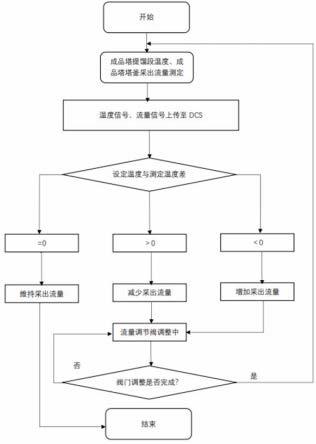

22.图1为本发明中控制系统的逻辑控制图。

23.图2是实施例1中甲醇低压羰基合成醋酸的系统连接图。

24.图3是实施例2中甲醇低压羰基合成醋酸的系统连接图。

25.图4是实施例3中甲醇低压羰基合成醋酸的系统连接图。

26.图5是实施例4中甲醇低压羰基合成醋酸的系统连接图。

27.图6是实施例5中成品塔的结构示意图。

28.图7是一体式闪蒸蒸发器的结构示意图。

29.其中,1、一段反应器;2、气液分离器;3、二段反应器;4、闪蒸器;5、脱轻塔;6、脱水塔;7、成品塔;8、dcs;9、温度传感器i;10、流量传感器i;11、阀门i;12、换热器i;13、高压吸收塔;14、蒸发器;15、废酸采出管线;16、温度传感器ii;17、温度传感器iii;18、锅炉;19、换热器ii;20、换热器iii;21、一体式闪蒸蒸发器;22、温度传感器i;23、温度传感器i;24、co进料管线;25、甲醇进料管线;26、成品醋酸管线;21.1、闪蒸段;21.2、蒸发段;21.3、洗涤段。

具体实施方式

30.下面结合实施例对本发明作进一步地详细说明,但本发明的实施方式不限于此。

31.实施例1:本实施例以一条每小时合成75吨醋酸的甲醇低压羰基合成醋酸生产线为例,进一步说明本技术方案。

32.该甲醇低压羰基合成醋酸的生产线采用的是本方案中的甲醇低压羰基合成醋酸产品中丙酸含量的控制系统,包括:一段反应器1、气液分离器2、闪蒸器4、脱轻塔5、脱水塔6、成品塔7和集散控制系统(下称:dcs8),参考图2,在一段反应器1中进行的反应过程是:甲醇或其反应性衍生物与一氧化碳进入一段反应器1,一段反应器1包含第

ⅷ

族金属催化剂,碘甲烷助催化剂、水、醋酸、乙酸甲酯以及碘化物的均相混合物,该反应器为全混流反应器。在所述一段反应器1中进行的反应过程是:甲醇或其反应性衍生物与一氧化碳进入一段反

应器1,一段反应器1包含第

ⅷ

族金属催化剂,碘甲烷助催化剂、水、醋酸、乙酸甲酯以及碘化物的均相混合物,该反应器为全混流反应器。该一段反应器1中的物料经外置换热器ii19加热至适当温度,为一段反应器1中的物料反应提供热环境条件,换热器ii19中的热源介质为锅炉18中的热水。

33.本实施例中,所述气液分离器2用于分离从一段反应器1输送出的物料,经气液分离器2处理后得到的气体从顶部进入换热器i12进行冷凝,冷凝的液体返回前端反应器,未冷凝的不凝气送入高压吸收塔13进一步处理,液体送入闪蒸器4。

34.本实施例中,所述闪蒸器4用于处理从气液分离器2输出的液体,并在低于反应器的压力下操作,得到与气液分离器2出口相比富含碘甲烷的物流和富含醋酸的物流,富含醋酸的物流通过泵循环回一段反应器1;富含碘甲烷的物流进入脱轻塔5。

35.本实施例中,所述脱轻塔5用于进一步分离进入脱轻塔5的物流,得到与进入脱轻塔5的物流相比更富含碘甲烷的塔顶物流和更富含醋酸的侧线流。

36.本实施例中,所述脱水塔6用于处理从脱轻塔5输入的含醋酸的侧线流,脱水塔6塔釜得到与进料物料相比,富含醋酸和丙酸的物流。

37.本实施例中,所述成品塔7用于提馏醋酸,最后得到成品醋酸和富含丙酸的塔底物流。该反应段中,通过设置在成品塔7提馏段上的温度传感器和塔釜采出段上设置的流量传感器,分别采集温度信号和流量信号,将温度信号和流量信号上传至dcs8,dcs8将收到的温度信号和预先设置的温度进行比较,并调节与流量传感器控制连接的阀门,进而控制采出物料中丙酸的含量,保证采出物料的中的丙酸含量合格。

38.具体地,参考图2,成品醋酸从成品醋酸管线26排出,富含丙酸的塔底物流从废酸采出管线15输出至下一工序。所述成品塔7提馏段上设有温度传感器i9,成品塔7塔釜的连接的废酸采出管线15上设有流量传感器i10、阀门i11,流量传感器i10与阀门i11控制连接,该控制系统将温度设定值为t0,参考图1,温度传感器i9将采集到的温度信号上传至dcs8,得到一个实时温度t1,流量传感器i10将采集到的流量信号上传至dcs8,得到一个初始流量m1,经dcs8控制调节后的流量为m1'。

39.当t1=t0时,dcs向流量传感器i10发出一个维持采集流量的信号;当t1<t0时,dcs向流量传感器i10发出一个减少采集流量的信号,并控制调节阀门i11的开度,将调整控制后的流量信号再返回至dcs8,再次进行比较,直至调节后的温度t1'等于设定的温度t0为止,此时流量传感器i10采集的采出段上的流量为m1';当t1>t0时,dcs向流量传感器i10发出一个增加采集流量的信号,并控制调整相应阀门i11的开度,调整控制后的流量信号再返回dcs8,再次进行比较,直至调节后的温度t1'等于设定的温度t0为止,此时流量传感器i10采集的采出段上的流量为m1'。

40.下述表1是设定温度、选择每隔20min人工记录dcs8收到的温度传感器i9反馈温度(t1)、流量传感器i反馈流量(调节阀门i开度前(m1)、后(m1')),以及采出管线中丙酸、乙酸的含量的统计表。

41.表1

由表1可知,采用上述控制系统,可以保证成品塔7连接的采出段上的物料中的丙酸含量不超过0.05%(w),乙酸含量≥99.9%(w),达到gb/t 1628-2020ⅰ型的要求。

42.实施例2本实施例与实施例1相比,区别在于,参考图3,所述一段反应器1与气液分离器2的工序之间还可设置二段反应器3,在所述二段反应器3中进行的反应过程是:一段反应器1顶部液体及气体经过换热器ii19进行热交换及流体梳理后以接近平推流的方式进入二段反应器3,未反应的甲醇及其反应性衍生物与一氧化碳继续反应,控制方法与实施例1相同。采用本实施例的方法,可以使该生产线的醋酸产能达到82.5吨/h。

43.本实施例中,温度预设值t0为143℃。

44.下述表2是设定温度、选择每隔20min人工记录dcs收到的温度传感器i9反馈温度、流量传感器i10反馈流量(调节阀门i11开度前(m1)、后(m1')),以及采出管线中丙酸、乙酸的含量的统计表。

45.表2由表2可知,采用上述控制方法,可保证成品塔7连接的采出段(废酸采出管线15)上的物料中的丙酸含量不超过0.05%(w),乙酸含量≥99.9%(w),达到gb/t 1628-2020ⅰ型的要求。

46.实施例3本实施例与实施例1相比,区别在于,在所述闪蒸器4的下方设置有蒸发器14,参考图4,经过闪蒸器4和蒸发器14后的液体在低于反应器的压力下操作,得到与气液分离器2出口相比富含碘甲烷的物流和富含醋酸的物流,富含醋酸的物流通过泵循环回至一段反应器1;富含碘甲烷的物流进入脱轻塔5,控制方法与实施例1相同。

47.优选的,所述闪蒸器4与蒸发器14为一体式闪蒸蒸发器21,一体式闪蒸蒸发器21的结构参考图7,所述闪蒸器4与蒸发器14为一体式闪蒸蒸发器21,闪蒸蒸发器14包括闪蒸段21.1和蒸发段21.2,闪蒸段21.1位于蒸发段21.2的上方,蒸发段21.2外接有换热器,闪蒸段

21.1上方还连接有洗涤段21.3,该一体式闪蒸蒸发器21结构巧妙、紧凑,占用面积小,便于控制。

48.本实施例中,温度预设值t0为143℃。

49.下述表3是设定温度、选择每隔20min人工记录dcs8收到的温度传感器i9反馈温度(t1)、流量传感器i10反馈流量(调节阀门i开度前(m1)、后(m1')),以及采出管线中丙酸、乙酸的含量的统计表。

50.表3由表3可知,采用上述控制方法,可保证成品塔7连接的采出段上的物料中的丙酸含量不超过0.05%(w),乙酸含量≥99.9%(w),达到gb/t 1628-2020ⅰ型的要求。

51.实施例4本实施例与实施例2相比,区别在于,参考图5,在所述闪蒸器4的下方设置有蒸发器14,经过闪蒸器4和蒸发器14后的液体在低于反应器的压力下操作,得到与气液分离器2出口相比富含碘甲烷的物流和富含醋酸的物流,富含醋酸的物流通过泵循环回一段反应器1;富含碘甲烷的物流进入脱轻塔5,控制方法与实施例2相同。

52.本实施例中,温度预设值t0为143℃。

53.下述表4是设定温度、选择每隔20min人工记录dcs8收到的温度传感器i9反馈温度(t1)、流量传感器i10反馈流量(调节阀门i开度前(m1)、后(m1')),以及采出管线中丙酸、乙酸的含量的统计表。

54.表4由表4可知,采用上述控制方法,可保证成品塔7连接的采出段上的物料中的丙酸含量不超过0.05%(w),乙酸含量≥99.9%(w),达到gb/t 1628-2020ⅰ型的要求。

55.实施例5本实施例与实施例1-4相比,区别在于,参考图6,所述成品塔7的提馏段的上部、中部及下部分别设有温度传感器i9、温度传感器ii16、温度传感器iii17,温度传感器i9、温度

传感器ii16、温度传感器iii17在提馏段的不同位置上采集得到提馏段的相应的温度信号t

4 、t

3 、t5,并将全部温度信号上传至dcs8,dcs8将接收到的全部温度信号进行分析处理后得到新温度信号t1',再将此新温度信号t1'与预先设定的温度t0进行比较,控制方法与实施例2相同。

56.本实施例中,温度预设值t0为143℃。

57.下述表5是设定温度、选择每隔20min人工记录dcs8收到的温度传感器i9、温度传感器ii16、温度传感器iii17反馈温度、流量传感器i10反馈流量(调节阀门i11开度前(m1)、后(m1')),以及采出管线中丙酸、乙酸的含量的统计表。

58.表5由表5可知,采用上述控制方法,可保证成品塔7采出的成品醋酸中丙酸含量不超过0.05%(w),乙酸含量≥99.9%(w),达到gb/t 1628-2020ⅰ型的要求。醋酸丙酸在精馏塔内分离,在提馏段,由于组分含量的变化,造成温度自上至下升高,在提馏段总是存在某一温度敏感板,经研究与试验发现,该板的温度与产品醋酸中的丙酸含量、以及塔釜废酸采出量密切相关。将温度采集点设置在该处,通过与塔釜的排放量结合,能有效的控制成品丙酸的含量。

59.综上,由上述实施例可知,本控制系统中,设置在成品塔7提馏段上的温度传感器i9和塔釜采出段上设置的流量传感器i10,分别采集温度信号和流量信号,将温度信号和流量信号上传至dcs8,dcs8将收到的温度信号和预先设置的温度进行比较,并调节与流量传感器i10控制连接的阀门i11的控制系统,可以有效控制采出物料中丙酸的含量,提高采出物料的质量,同时,在采用甲醇低压羰基合成醋酸工艺中,提馏段的温度控制在142-144℃,有利于控制合成醋酸产品中丙酸含量在≤0.05%(w)范围内。

60.以上所述,仅是本发明的较佳实施例,并非对本发明做任何形式上的限制,凡是依据本发明的技术实质对以上实施例所作的任何简单修改、等同变化,均落入本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1