一种自具微孔聚合物纳滤膜的制备方法

本发明属于压力驱动下膜分离领域,具体涉及一种自具微孔聚合物纳滤膜的制备方法。

背景技术:

0、技术背景

1、传统的分离工艺,如蒸发和蒸馏,广泛应用于石油和天然气、能源、化工和制药行业,但属于能源密集型工艺,这些工艺耗能严重,且对环境造成严重污染。膜分离过程作为新型分离技术是一种新型、高效、低能耗、操作稳定的绿色分离工艺,可以取代传统高能耗的分离工程。为了能够更广泛地应用膜技术,需要选择性分离膜可适用于溶剂体系,如极性溶剂或非极性溶剂。为此,采取需要从分子水平上设计聚合物结构,以提供与溶剂具有相互作用的互连微孔,且能保持长期化学稳定性。

2、自具微孔聚合物(polymers of intrinsic microporosity,pims)是有机微孔聚合物中的一种,是一种靠自身的刚性和分子的非平面扭曲结构获得微孔的一类特殊的聚合物,其分子链的扭曲结构阻止了链堆积,从而使其具有比一般聚合物更高的自由体积。pims微孔孔径分布窄,而且不存在无机多孔材料去除孔模板时的孔塌陷问题,已经广泛用于膜分离领域。然而,pims微孔尺寸在1-2nm,分子筛分性能较差,且对非极性溶剂渗透性能较弱,限制了其在有机溶剂纳滤中的应用。

3、因此,本发明基于pims微孔结构,通过引入4-三氟甲基苯甲酰氯调整其结构,提高了复合膜对铬黑t、考马斯亮蓝r25和孟加拉玫瑰红三种染料的截留率,同时,4-三氟甲基苯甲酰氯的引入增加选择性层的含氟基团,提高了复合膜对非极性溶剂的渗透性能。本发明有利于pims膜的进一步在耐溶剂纳滤膜发展及在极性溶剂和非极性溶剂的应用前景。

技术实现思路

1、本发明的目的是提供一种自具微孔聚合物纳滤膜的制备方法。

2、为实现上述发明目的,本发明采用如下技术方案:

3、本发明提供了一种自具微孔聚合物纳滤膜的制备方法,所述制备方法为:

4、(1)通过相转化法制备pims底膜:将p84粉末与n,n-二甲基甲酰胺(dmf)混合搅拌2~10h,待完全溶解后,将其置于真空干燥箱内,进行4~18h的真空脱除气泡,得到铸膜液;选择厚度为150~250μm刮刀将铸膜液刮至无纺布上形成薄膜;将制备的薄膜置于去离子水中,在20~30℃下进行相转化,得到成型的底膜;其中,以p84粉末和n,n-二甲基甲酰胺的总质量为100%计,p84粉末、n,n-二甲基甲酰胺的质量百分含量分别为12%~22%、78%~88%;

5、(2)配置水相:取5,5',6,6'-四羟基-3,3,3',3'-四甲基-1,1'-螺旋双茚满(ttsbi)溶解于碱水溶液中,配置成水相,其中5,5',6,6'-四羟基-3,3,3',3'-四甲基-1,1'-螺旋双茚满与水的质量比为0.5~2.0:100,所述碱水溶液中的碱为naoh、koh或氨,所述5,5',6,6'-四羟基-3,3,3',3'-四甲基-1,1'-螺旋双茚满与碱的初始摩尔比为1:3-6;

6、配置油相:将均苯三甲酰氯(tmc)与4-三氟甲基苯甲酰氯溶于正己烷中,配置成油相,其中均苯三甲酰氯与正己烷的质量体积比为0.02~0.08g:100ml,4-三氟甲基苯甲酰氯与正己烷的体积比为0.05~0.4:100;

7、先将底膜自然晾干后固定于界面聚合的框架上,然后把水相倾倒在膜的正面上,1~5min后将膜表面上的水相倒出,在空气中自然风干直至无任何水渍;然后将油相倾倒在膜的正面上,1~5min后将膜表面上的油相倒出,待其自然风干后,将进行界面聚合之后的膜置于真空干燥箱内于50~100℃干燥5~15min,得到pims-f纳滤膜;

8、(3)将所制备的pims-f纳滤膜浸入浓度为12~25g/l的己二胺异丙醇溶液中室温浸泡12~36h进行复合膜交联,交联结束后用去离子水反复清洗去除膜表面多余的溶剂,得到所述的自具微孔聚合物纳滤膜,然后将自具微孔聚合物纳滤膜储存在去离子水中以供进一步使用。

9、进一步,步骤(1)中,所述p84、二甲基甲酰胺dmf的质量百分含量分别为16%~22%、78%~84%,更优选为16%~20%、80%~84%。

10、进一步,步骤(1)中,所述机械搅拌时间为4~8h;所述的混合铸膜液抽真空脱气泡的时间为6~12h。

11、进一步,步骤(1)中,所述的刮刀的厚度为200μm-250μm,更优选为200μm。

12、进一步,步骤(2)中,所述ttsbi与水的质量比为0.5~1.5:100,更优选为1.0:100。

13、进一步,步骤(2)中,所述油相中,tmc与与正己烷的质量体积比为0.04~0.06g:100ml,更优选0.05g:100ml;4-三氟甲基苯甲酰氯与正己烷的体积比为0.05~0.2:100,更优选0.05~0.15:100,最优选0.10:100。

14、进一步,步骤(2)中,所述水相与底膜正面接触时间为1~3min,更优选为2min。

15、进一步,步骤(2)中,所述油相与膜的正面接触时间为1~3min,更优选为2min。

16、进一步,步骤(2)中,所述界面聚合之后的膜置于真空干燥箱内50~80℃烘干,更优选为50℃,时间为6~10min,更优选为10min。

17、进一步,步骤(3)中,所述pims-f纳滤膜浸入浓度为16~22g/l的己二胺异丙醇溶液中,更优选为20g/l,浸泡18~36h进行复合膜交联,更优选为24h。

18、与现有技术相比,本发明的优势在于:

19、(1)本发明制备工艺简便,操作易行,低毒环保,便于工业化应用。

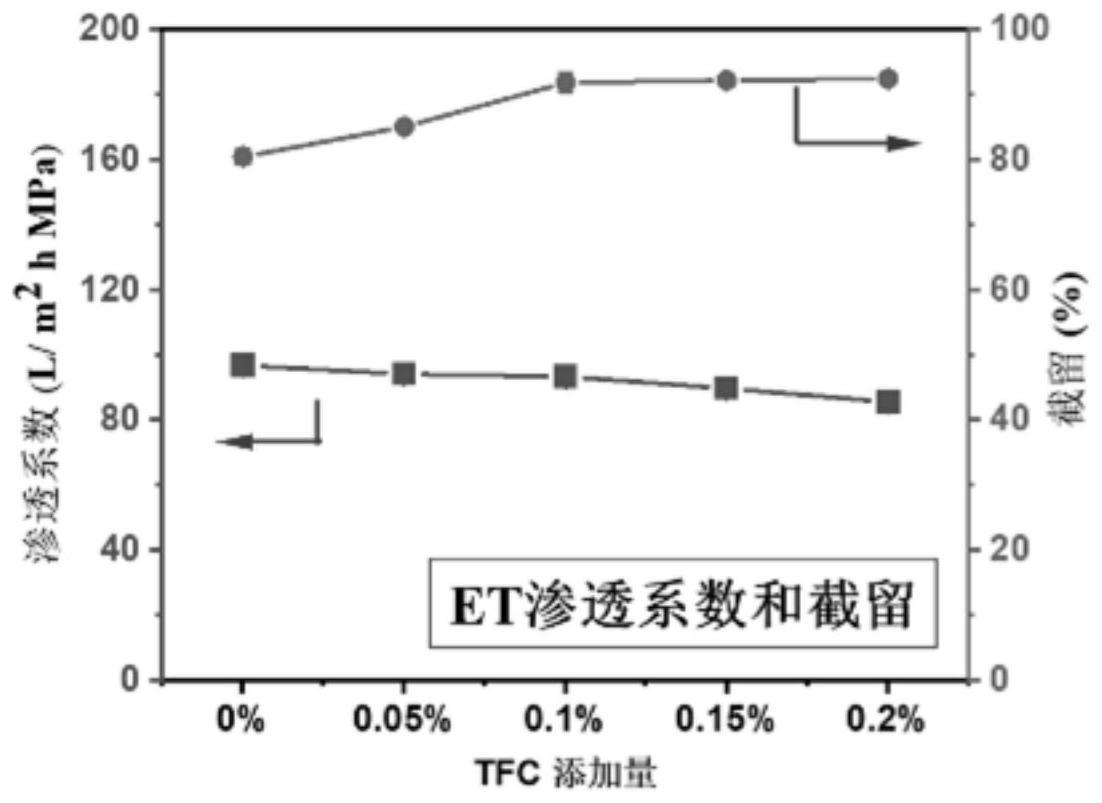

20、(2)本发明制备的自具微孔聚合物纳滤膜相比于不含4-三氟甲基苯甲酰氯的pims原膜,对铬黑t(et,mw=461.4)、考马斯亮蓝r25(cbr,mw=825.9)和孟加拉玫瑰红(rb,mw=1017.6)三种不同分子量的荷负电染料,截留率均呈现上述趋势。并且,当4-三氟甲基苯甲酰氯含量为0.10%时,膜的性能是较为适宜的。

21、(3)本发明制备的自具微孔聚合物纳滤膜,其中实施例制备的pims-f最优膜(氟酰氯含量为0.10%),相较于pims原膜,最优膜对三种不同染料的渗透系数略有下降,但不同染料的截留率均呈现明显上升趋势,表现出较强的染料截留率。此外,pims-f纳滤复合膜分离性能与染料分子量大小有关,随着分子量的增加,截留率呈现明显上升。

22、(4)本发明制备的自具微孔聚合物纳滤膜,对三种不同类型溶剂(极性乙醇,非极性的正己烷,以及极性非质子性溶剂二甲基甲酰胺dmf),随着氟酰氯浓度增加,乙醇和二甲基甲酰胺dmf渗透系数随氟酰氯浓度增加呈现下降的趋势,而非极性溶剂正己烷的渗透系数则呈现先增加后下降的趋势。

23、(5)本发明制备的自具微孔聚合物纳滤膜,其中实施例制备的pims-f最优膜(氟酰氯含量为0.10%)相比于pims原膜在不同溶剂(甲醇、乙醇、丙酮、二甲基甲酰胺dmf、四氢呋喃thf、正己烷、甲苯),其非极性溶剂(正己烷,甲苯)的渗透性能高于原膜,而极性溶剂(甲醇,乙醇)和极性非质子溶剂(丙酮,二甲基甲酰胺dmf和四氢呋喃thf)渗透性低于原膜。

- 还没有人留言评论。精彩留言会获得点赞!