一种空调压缩机用端盖表面喷涂装置的制作方法

本发明涉及空调压缩机,尤其是指一种空调压缩机用端盖表面喷涂装置。

背景技术:

1、压缩机,将低压气体提升为高压气体的一种从动的流体机械,是制冷系统的心脏,它从吸气管吸入低温低压的制冷剂气体,通过电机运转带动活塞对其进行压缩后,向排气管排出高温高压的制冷剂气体,为制冷循环提供动力从而实现压缩→冷凝(放热)→膨胀→蒸发(吸热)的制冷循环,空调压缩机的端盖是空调压缩机的重要组成部分。

2、公开号为cn202011038960.9的中国专利申请公开了一种空调压缩机端盖加工系统的工作方法。该发明中,在对压缩机端盖进行喷漆时,第二升降气缸的伸缩端向下移动带动第二安装框向下移动,第二安装框向下移动带动喷漆头向下移动,将喷漆头的位置移动至压缩机端盖上,喷漆头工作将油漆喷涂在压缩机端盖上,摆动电机工作带动第一摆动杆转动,第一摆动杆转动带动第二转动杆通过万向球在支撑框架的底部进行转动,第二摆动杆转动带动喷漆头进行多角度的摆动,将油漆多角度的喷涂在压缩机端盖上,在喷涂的同时驱动电机工作带动驱动架在第二安装框上进行转动,驱动架转动可以实现在水平对压缩机端盖进行不同位置的进行喷漆作业,实现对压缩机端盖不同位置死角和均匀的喷涂作业。

3、但是,该专利中,由于不能均匀的布置喷涂轨迹,通过第二摆动杆转动带动喷漆头进行多角度的摆动,将油漆多角度的喷涂在压缩机端盖上,直接导致喷漆头喷射位置受限,喷漆头与端盖上表面距离不能保障全部一致,此时分析的前提为端盖本体的待喷涂上表面平整无凹陷或者突出,特殊情况不考虑,从而使得位置受限的喷漆头难以对不同距离的待喷涂区域喷涂均匀,会导致端盖的喷涂区域出现重复喷涂和喷涂缺损现象,不利于实现端盖的均匀喷涂;并且,不能够对不同尺寸的端盖进行固定,直接限制了装置的适用范围,通用性差。

技术实现思路

1、本发明是提供一种空调压缩机用端盖表面喷涂装置,便于直接根据不同直径端盖本体喷涂端盖本体的上表面,有效适应不同直径的端盖本体,结构巧妙;从而有效防止喷枪的可喷射位置受限,有效保障喷枪与端盖本体上表面距离尽可量一致(该一致的前提为端盖本体的待喷涂上表面平整无凹陷或者突出,特殊情况不考虑),利于实现对端盖本体的均匀喷涂;并且,能够对不同尺寸的端盖本体进行固定,直接扩展了装置的适用范围,通用性良好。

2、为了解决上述技术问题,本发明采用如下技术方案:

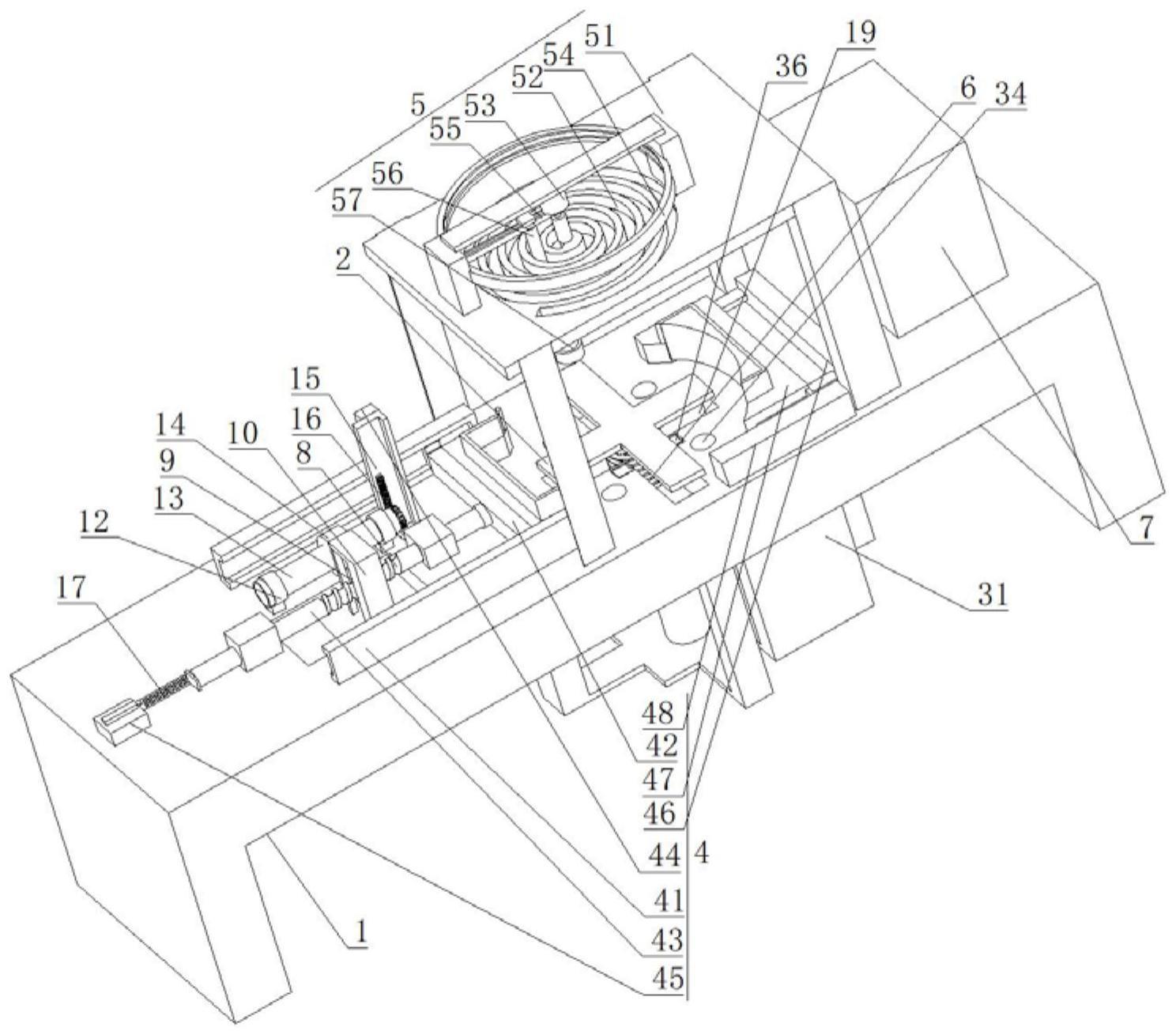

3、一种空调压缩机用端盖表面喷涂装置,包括底架、托盘、吸附机构、固定组件以及喷涂组件,所述吸附机构、固定组件以及喷涂组件均设于底架上,所述吸附机构与固定组件传动连接,所述托盘的底部连接有弹性件,所述托盘纵向滑动连接于底架上,所述托盘上放置有端盖本体时弹性部件被压缩从而使得托盘与底架顶面齐平并同时触发吸附机构工作,通过所述吸附机构负压固定端盖的底面,同时通过传动机构带动固定组件对端盖本体进行固定,所述喷涂组件用于对端盖的顶部进行涡状均匀喷涂,所述喷涂组件的喷涂中心与固定组件的定位中心纵向正对,所述底架上还设有控制箱,所述吸附机构、固定组件以及喷涂组件均与控制箱电性连接。

4、进一步地,所述固定组件包括第一滑轨、第一滑座、螺杆、滑杆、距离传感器、第二滑轨、第二滑座以及固定电缸,所述第一滑轨设于底架上,所述第一滑座水平滑动连接于第一滑轨上,所述螺杆转动水平设置且自身的一端转动连接于第一滑座上,所述滑杆纵向滑动连接于底架上,所述滑杆与螺杆之间传动连接,所述螺杆转动时带动滑杆纵向移动,所述滑杆与吸附机构传动连接,所述距离传感器设于底架上并于螺杆同轴正对设置,所述第二滑轨设于底架上,所述第二滑座水平滑动连接于第二滑轨上,所述固定电缸的输出端与第二滑座固定连接,所述固定电缸的行程与螺杆轴线平行,所述距离传感器和固定电缸与控制箱电性连接,所述第一滑座与第二滑座相向设置,所述距离传感器获取第一滑座向第二滑座的移动距离并同步控制第二滑座的相向移动距离。

5、进一步地,所述螺杆上开设有螺旋槽,所述螺杆上周向套设有呈环形的连接齿轮,所述底架上设有限位架,所述连接齿轮位于限位架内并且连接齿轮的轴向端面抵接限位架,所述连接齿轮的内侧设有连接球,所述连接球转动配合于螺旋槽内,所述底架上设有支架,所述支架上转动连接有转轴,所述转轴上同轴固定连接有对接齿轮,所述对接齿轮与连接齿轮啮合,所述滑杆上设有纵向延伸的升降齿条,所述转轴上同轴固定连接有转动齿轮,所述升降齿条与转动齿轮啮合。

6、进一步地,所述吸附机构包括升降模组、连接架、吸附腔、负压孔、吸附塞以及压力传感器,所述压力传感器的数量为若干个并对应均匀分布于托盘的周向下方,所述压力传感器设于底架上,所述压力传感器受压时与底架的顶面齐平,所述负压孔的数量为数个且均匀分布于托盘底面周向,所述负压孔开设于底架上,所述吸附腔开设于底架底端并与负压孔的底端连通,所述吸附塞对应配合设于负压孔内,所述升降模组的输出端位于吸附腔内并与吸附塞固定连接,所述吸附塞的长度小于负压孔的长度,所述连接架也设于升降模组的输出端上,所述连接架与滑杆固定连接,所述升降模组和压力传感器与控制箱电性连接。

7、托盘顶面与底架的顶面齐平时,压力传感器被触发,托盘上端盖本体的底面封堵负压孔,该负压位置为端盖本体的底面外周处,通过多个负压孔同时接触端盖本体,有效保障负压对端盖本体的固定效果,通过控制箱控制升降模组向下移动,带动吸附塞向下移动,负压孔内吸附塞顶端与端盖本体之间的空间被不断扩大,并且该空间内的负压不断上涨,有效吸附端盖本体;在升降模组向下移动的同时带动连接架和滑杆向下移动,在升降齿条与转动齿轮的啮合作用下带动转动齿轮逆时针转动,带动转轴和对接齿轮逆时针转动,在对接齿轮与连接齿轮的啮合作用下带动连接齿轮顺时针转动;具体来讲,螺旋槽为逆时针(逆时针的转动方向,实际可沿螺杆轴向由螺杆朝向第一滑座方向参考观看),带动连接球在螺旋槽内转动,由于连接球仅仅周向转动,由左手螺旋法则可知,连接球沿螺旋槽向下移动时,使得螺杆沿螺旋槽逆时针转动,从而带动第一滑座向靠近第二滑座的方向移动,第一滑座的移动距离被距离传感器获取,从而带动第二滑座对应朝向第一滑座移动同等距离,有效保证端盖本体的定位中心不变,防止不同端盖本体的安装改变其中心位置,避免影响喷涂枪对端盖本体的初始喷涂位置,便于保证喷涂均匀,提升结构可靠性。

8、进一步地,所述喷涂组件包括喷涂架、涡槽、伺服电机、转环、转杆、吊杆以及喷枪,所述喷涂架呈龙门状并设于底架上,所述托盘设于喷涂架的内侧中部,所述涡槽呈涡状并开设于喷涂架的顶部,所述涡槽的中心与固定组件的定位中心纵向对应,所述伺服电机纵向设置并且输出端的底端转动连接于涡槽中部,所述伺服电机的输出端与涡槽的中部同轴对应,所述转环设于喷涂架上并与涡槽正对,所述转杆的一端同轴固定套设于伺服电机的输出端上,所述转杆的另一端滑动配合于转环内,所述吊杆挂设于转杆上并沿转环的径向滑动,所述吊杆滑动配合于涡槽内,所述喷枪固定连接于吊杆的底端,所述伺服电机和喷枪与控制箱电性连接。

9、在第一滑座和第二滑座的移动过程中,吸附塞仍然在持续的移动,直接不断的加大负压孔内对端盖本体的负压,不影响对端盖本体的固定效果,结构巧妙;具体来讲,第一滑座和第二滑座的移动距离,实际由升降模组的已移动距离、吸附塞的活动距离、升降齿条与转动齿轮之间的传动比、连接齿轮与对接齿轮之间的传动比、螺旋槽的导程综合决定,因此,可实际通过逆向装配工程先确定吸附塞的有效活动距离,保证端盖本体安装时的负压有效,从而数据计算实际升降模组的已移动距离、升降齿条与转动齿轮之间的传动比、连接齿轮与对接齿轮之间的传动比以及螺旋槽,确定前述结构的具体可行性,保证产品的加工稳定性;具体来讲,端盖本体固定后,再次通过控制箱带动伺服电机工作,由于转杆的一端同轴固定套设于伺服电机的输出端上,带动转杆的另一端沿转环的周向转动,带动吊杆在涡槽内转动并根据涡槽形状对应沿转环的径向移动,初始位置时,吊杆位于涡槽的中部,工作时吊杆带动喷枪沿涡槽中部向外不断呈涡状轨迹移动,便于直接根据不同直径端盖本体喷涂端盖本体的上表面,有效适应不同直径的端盖本体,结构巧妙;从而有效防止喷枪的可喷射位置受限,有效保障喷枪与端盖本体上表面距离尽可量一致(该一致的前提为端盖本体的待喷涂上表面平整无凹陷或者突出,特殊情况不考虑),利于实现对端盖本体的均匀喷涂;并且,能够对不同尺寸的端盖本体进行固定,直接扩展了装置的适用范围,通用性良好。

10、进一步地,所述底架上设有刻度板,所述螺杆的端部设有指针,所述指针与刻度板上的某一刻度对应。

11、进一步地,所述第一滑座的内侧呈弧形,所述第二滑座的内侧呈弧形,所述第一滑座与第二滑座的内侧对称设置。

12、进一步地,所述底架的顶面开设有滑槽,所述弹性件设于滑槽的底面,所述弹性件的两端分别与滑槽的底面和托盘的底面固定连接,所述弹性件处于正常状态时托盘与底架分离,所述托盘与滑槽的横截面配合设置,所述滑槽底部纵向设有导套,所述导套中部配合穿设有导杆,所述导杆的顶端与托盘固定连接。

13、进一步地,所述导套的内壁设有纵向延伸的凸块,所述导杆的外侧纵向开设有凹槽,所述凸块滑动配合于凹槽内。

14、进一步地,所述升降模组为升降电缸。

15、本发明的有益效果:

16、便于直接根据不同直径端盖本体喷涂端盖本体的上表面,有效适应不同直径的端盖本体,结构巧妙;从而有效防止喷枪的可喷射位置受限,有效保障喷枪与端盖本体上表面距离尽可量一致(该一致的前提为端盖本体的待喷涂上表面平整无凹陷或者突出,特殊情况不考虑),利于实现对端盖本体的均匀喷涂;并且,能够对不同尺寸的端盖本体进行固定,直接扩展了装置的适用范围,通用性良好。

- 还没有人留言评论。精彩留言会获得点赞!