一种内孔空化和锥齿空化结合的水力空化装置及方法

1.本发明涉及一种内孔空化和锥齿空化结合的水力空化装置及方法,属于液体空化技术领域。

背景技术:

2.水力空化是一种新兴的过程强化技术,已被逐步应用于废水处理、杀菌消毒、生物燃料合成、纸浆精炼等众多领域。当流体通过突缩流道或不规则阻挡物边缘时,由于压缩效应造成静压骤降,流体内部发生液体蒸发现象从而引起微气泡的爆发性生长和扩张,当流体压力恢复时,逸出的气泡群发生坍塌溃灭。这种在液体中发生的气泡群生长、扩张和溃灭的过程被称为水力空化现象。空化气泡溃灭时会释放冲击波并产生局部高温高压,既可以从物理层面增强流体的混合传质强度,还可以从化学层面促进活性自由基的生成。因此,水力空化可以与其他物理化学过程结合,在众多领域都具有良好的应用潜力。

3.水力空化装置结构可以分为旋转式、孔板式、文丘里式、涡流式和自激振荡式。近年来,旋转式水力空化装置由于其空化效果明显、空化强度可控等优势,受到了广泛的关注和研究。

4.但是,目前存在的旋转式水力空化装置仍存在如下不足:

5.1.转子上仍存在大量空化盲区,有效利用面积小。如公开号为cn111229074a的专利公开了一种旋转齿筒式水力空化器,其所提供的旋转式水力空化装置,转子上设置有齿形突体,但在转子高速旋转时,溶液仅会在相邻两齿的间隙处产生小范围空化效应,转子的其他位置均无空化现象产生。公开号为cn109824217b的专利公开了一种农药废水芬顿试剂与水力空化联合处理系统,其也提供了类似的拥有齿状突体结构的转子,其转子实际空化面积小,转子上有很多位置未被充分利用,若要提高空化面积,只能增加齿数,但齿数过多会使定齿周向间隙减少,反而会减少空化充分发展的空间,降低空化效果。

6.2.装置内部参与空化效应的流体比例不够高,参与空化的流体体积小,导致空化效率低。如公开号为cn109824174b的专利公开了一种水力空化式海水或苦咸水的淡化装置,其所提供的锥形水力空化装置的空化槽为沿锥形转子的周向槽,流体难以顺利流入转子和定子之间的间隙,因此该装置的空化处理量较小。公开号为cn112726256a的专利公开了一种强化纤维素纸浆精炼生产的空化装置,当转子和定子之间的间隙较大时,由于转子上的空化槽是沿着旋转轴的周向而开槽的,这样会使得定子壁面部分的界面流体未经空化而直接流出,导致参与空化的流体比例降低,空化效果差。

7.3.圆筒状空化转子的转动惯量大,导致电机和主轴的工作负荷大,装置的能量效率低。目前常见的旋转式水力空化装置均使用圆筒状空化转子,如公开号为cn106669481a的专利公开的一种油砂分离空化器所提供的空化装置、公开号为cn111229074a的专利公开的一种旋转齿筒式水力空化器所提供的空化装置。与锥形转子相比,圆筒状转子转动惯量较大,圆筒状转子会使电机和主轴在启动或高速旋转时有很大负载,无效的旋转载荷会增加空化过程的能量损耗,降低能量利用效率。与同相体积的锥形转子相比,圆筒状转子的比

表面积较小,因此,同样体积的圆筒状转子的空化效果要低于锥形转子。

技术实现要素:

8.本发明针对现有旋转式水力空化装置的转子上仍存在大量空化盲区、有效利用面积小、装置内部参与空化效应的流体比例低、转子的转动惯量大、电机和主轴的工作负荷大、装置的能量效率低等问题,提出了一种内孔空化和锥齿空化结合的水力空化装置及方法。

9.本发明的第一个目的是提供一种内孔空化和锥齿空化结合的水力空化装置,包括储液罐、空化反应器和电机,所述储液罐用于储存需要进行空化处理的溶液,所述空化反应器与所述储液罐连接并构成循环回路;空化反应器包括空化转子和空化腔,所述空化转子位于空化腔内,且与空化腔之间具有间隙;所述空化转子与电机转动连接,电机用于驱动空化转子旋转;所述空化转子包括锥形空化齿组、空化齿和内部孔道。

10.在本发明的一种实施方式中,所述空化转子的侧面上均匀开设有若干个锥形空化齿组,相邻锥形空化齿组之间存在一定间距;每个所述锥形空化齿组上均设有至少一道轴向凹槽,所述轴向凹槽包括倾斜槽、变截面槽或等截面槽;当所述轴向凹槽为变截面槽时,其横截面积从空化转子的上端至空化转子的下端逐渐增大;当所述轴向凹槽为等截面槽时,其横截面在空化转子的轴线方向任意处均为相同形状;所有轴向凹槽的槽面均与所述空化转子的母线平行;开设在所述锥形空化齿组上的轴向凹槽形成了若干个空化齿。

11.在本发明的一种实施方式中,所述空化转子的内部开设有多条内部孔道;每条所述内部孔道均包括入口段、中间段和出口段;所述入口段、中间段和出口段之间以一定角度依次连接,形成平滑内孔道;所述入口段垂直开设在空化转子的底面;所述中间段和入口段形成交叉管路,二者之间为圆弧过渡连接;所述中间段和出口段同轴,均垂直于空化转子的侧面;所述出口段为锥形扩张管;所述内部孔道的出口段开设在相邻锥形空化齿组的中间位置;所述空化转子旋转时,所述内部孔道的出口段处的流体流速高于入口段处的流体流速,流速差形成压力差并引起自吸效应,部分溶液被内部孔道吸入,从入口段进入,流经中间段,从出口段流出;所述出口段的锥形扩张结构使溶液从出口段流出时内部压力降低,形成流体低压区;所述出口段和空化转子的侧面相互垂直,以使得从内部孔道流出的溶液和沿空化转子母线方向流动的溶液的流动方向相互垂直,在所述出口段处交汇的溶液相互碰撞形成涡流区。

12.在本发明的一种实施方式中,还包括三通换向阀、恒流泵、电机控制器、水压计、回料阀和逆向止流阀,所述储液罐通过三通换向阀与恒流泵连接;所述恒流泵的另一端连接空化反应器,恒流泵用于将储液罐内的溶液泵送进空化反应器中;所述空化反应器用于提供旋转流场以实现溶液的空化;所述电机控制器用于控制所述电机;所述回料阀的一端连接空化反应器,另一端连接储液罐,经过空化处理后的溶液流经回料阀回到储液罐内,参与下一次空化处理;所述水压计安装在空化反应器的出口处,用于检测空化反应器的出口流体压力。

13.在本发明的一种实施方式中,所述储液罐包括出料口、回料口、加料口和泄流口;所述三通换向阀包括进料通道、恒流泵通道和回料通道;所述出料口和进料通道相连,恒流泵通道和恒流泵相连,当所述三通换向阀内部的进料通道和恒流泵通道连通时,储液罐的

溶液能够在恒流泵的作用下进入空化反应器进行空化处理;所述回料口和回料阀相连,用于收集经过空化处理后的溶液并送回储液罐,从而形成流动循环;所述回料通道通过逆向止流阀和回料口相连,当所述三通换向阀内部的回料通道和恒流泵通道连通时,反转恒流泵的流体输送方向,能够将在空化反应器内部的溶液抽出并送回储液罐;所述加料口用于向储液罐中加入溶液;所述泄流口用于将储液罐内部的溶液引出。

14.在本发明的一种实施方式中,所述空化反应器还包括电机支架、旋转主轴、轴承座和总支架;所述电机固定在电机支架上,所述电机支架固定在轴承座上,所述轴承座固定在空化腔上,所述空化腔固定在总支架上,所述电机的输出端连接有电机主轴,所述电机主轴通过联轴器和旋转主轴相连。

15.在本发明的一种实施方式中,所述空化反应器还包括轴用挡圈、轴承和骨架密封圈,所述轴用挡圈安装在轴承上方,用于轴承的轴向定位;所述轴承座嵌入空化腔的顶部;所述轴承的外圈与轴承座配合,轴承的内圈与旋转主轴配合;所述骨架密封圈安装在空化腔内部,骨架密封圈的外圈与空化腔配合,骨架密封圈的内圈与旋转主轴配合;所述空化转子被固定在旋转主轴末端。

16.在本发明的一种实施方式中,所述旋转主轴通过键连接带动空化转子旋转;所述空化腔侧面对称开设有第一出料螺纹孔和第二出料螺纹孔,所述第一出料螺纹孔和第二出料螺纹孔用于安装出料接头;所述空化腔的底部安装有密封垫,并和总支架连接,所述密封垫安装在空化腔和总支架之间,用于空化反应器的流体密封;所述总支架用于整体空化反应器的支撑和固定,总支架顶面开设有进料螺纹孔,所述进料螺纹孔用于安装进料接头;所述总支架侧面开设通孔,所述通孔用于放置进料软管,所述空化转子的侧面与空化腔的内壁之间具有间隙;所述空化转子的中心开设键槽,用于空化转子和旋转主轴之间的周向固定。

17.在本发明的一种实施方式中,所述轴承座上设置有与空化腔接触并起到定位作用的空化腔配合面以及与轴承外圈接触的轴承配合面;所述空化腔上设置有与轴承座接触并起到定位作用的轴承座配合面以及与骨架密封圈外圈接触的骨架密封圈配合面。

18.本发明的第二个目的是提供一种利用上述装置实现流体水力空化的方法,所述方法包括以下步骤:

19.步骤一、关闭三通换向阀和恒流泵,从加料口向储液罐中加入需要进行空化处理的溶液;完成溶液加注之后,调整三通换向阀的内部流向,将进料通道和恒流泵通道连通,开启回料阀,开启恒流泵并以低于10ml/min的流速将溶液泵送入空化反应器,检查溶液的进料、回料管路是否通畅,并检查空化反应器的密封性;确认无异常后逐渐提高恒流泵的流速直至正常工作流速;

20.步骤二、启动电机调速器,以一定的正加速度控制电机持续加速,直至达到目标转速3000rpm;电机输出的扭矩通过联轴器传动到旋转主轴上,带动空化转子同步高速旋转,并在空化转子侧面的锥形空化齿组和空化齿处形成空化效应;由于自吸效应,部分溶液会被吸入内部孔道中,并被输送到锥形空化齿组处参与空化,溶液流出内部孔道时会和流向垂直于自身的流体碰撞,从而在内部孔道的出口段处形成涡流区;

21.步骤三、溶液在空化反应器内进行充分空化后,通过回料阀流回储液罐,并参与下一次空化处理的循环;在电机运行期间需要注意其运行状态,若电机出现大幅振动或过热

现象,立刻切断电机调速器电源,检查电机是否损坏并检查各处接线是否正确;

22.步骤四、经过一定时间的空化循环,达到预期的空化处理效果后,以一定的速度控制电机持续减速,在电机主轴完全停止后关闭恒流泵;调整三通换向阀的内部流向,将回料通道和恒流泵通道连通,关闭回料阀,开启并反转恒流泵的流体输送方向,以低于10ml/min的流速将溶液泵从空化反应器内部抽出,通过逆向止流阀和回料口泵送入储液罐内。

23.本发明的有益效果在于:

24.(1)采用了锥形结构的空化转子,提高了空化面积的利用率。与传统的圆筒状空化转子不同,本发明使用了拥有锥面结构的空化转子,在相同的体积下,锥面空化转子的空化面积远高于圆筒状转子。例如,底锥角为60

°

的空化转子所拥有的空化面积约为同体积圆筒状转子的138.7%。

25.(2)在锥形空化齿组上开设有空化齿,进一步提高空化面积利用率。为了提高空化面积可以增加空化齿数,但齿数过多会使定齿周向间隙减少,反而会减少空化充分发展的空间,降低空化效果。本发明在原本不会产生空化的锥形空化齿组的凸起结构上开设空化齿,实现了在不影响原有空化效果的基础上增加空化发生面积,提高空间利用率,从而提高空化效果。

26.(3)转子内部开设多条内部通路,使溶液可以均匀流动到空化区域,大幅度提高参与空化的溶液比例和空化的均匀性,提高溶液的空化效果。空化转子高速旋转时,内部孔道出口和入口处形成的流速差会产生压力差,将部分溶液吸入内部孔道,并将其直接输送到空化转子侧面的空化区。开设内部孔道形成的内部溶液通路,使更多溶液参与到空化过程中,显著提高空化的均匀性,从而提高空化效果。

27.(4)装置的内部流场中存在多个涡流区,可以提高溶液的混合传质强度,间接提高空化效果。水力空化处理的目的之一就是促进溶液的混合传质效果,在转子内部开设的孔道提供了新的溶液流道,从孔道流出的溶液和沿转子母线方向流动的溶液碰撞汇合时,会在孔道出口处形成涡流区,进一步提高溶液的混合传质效果,从而间接提高空化效果。

28.(5)降低了转子的转动惯量,提高能量效率,减轻了电机和主轴的工作负荷。本发明使用了锥形空化转子,在锥形空化齿组上开设轴向凹槽形成空化齿,并在转子内部开设多条内部孔道,上述设计均可以降低转子的转动惯量,避免无效的能量消耗,从而提高能量利用率。此外,降低转动惯量还可以减轻电机和空化转子的工作负荷,延长各零件的使用寿命。

29.(6)可连续工作、装置结构合理、操作方便。本发明在储液罐和水力空化装置之间建立了循环回路,由恒流泵驱动流体,可以对溶液进行循环空化处理。此外,本发明使用三通换向阀、回料阀和逆向止流阀控制流体的流向,在不改变管路接线的基础上,既可以满足工作时形成流体循环,又可以在空化结束后将剩余溶液排出水力空化装置,装置整体维护方便、操作简单。

附图说明

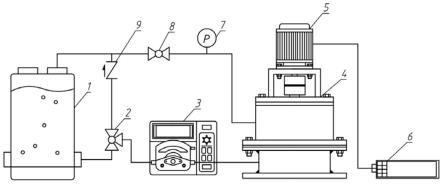

30.图1为本发明水力空化装置的整体结构示意图;

31.图2为本发明的储液罐的结构示意图;

32.图3为本发明的三通换向阀的纵剖面图;

33.图4为本发明的空化反应器的纵剖面图;

34.图5为本发明的空化转子的立体图;

35.图6为本发明的空化转子的俯视图;

36.图7为本发明的空化转子的纵剖面图;

37.图8为本发明的内部涡流区形成原理示意图;

38.图9为本发明的轴承座的立体图;

39.图10为本发明的空化腔的立体图;

40.图11为本发明的总支架的立体图;

41.图中:1、储液罐;110、出料口;120、回料口;130、加料口;140、泄流口;2、三通换向阀;210、进料通道;220、恒流泵通道;230、回料通道;3、恒流泵;4、空化反应器;410、电机支架;420、旋转主轴;421、轴用挡圈;422、轴承;423、骨架密封圈;430、轴承座;431、空化腔配合面;432、轴承配合面;440、空化腔;441、第一出料螺纹孔;442、第二出料螺纹孔;443、轴承座配合面;444、骨架密封圈配合面;450、空化转子;451、键槽;452、锥形空化齿组;453、空化齿;454、内部孔道;454a、入口段;454b、中间段;454c、出口段;460、密封垫;470、总支架;471、进料管通孔;472、进料螺纹孔;5、电机;510、电机主轴;520、联轴器;6、电机控制器;7、水压计;8、回料阀;9、逆向止流阀。

具体实施方式

42.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

43.在本发明的描述中,除非另有明确的规定和限定,术语“相连”、“连接”、“固定”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或成一体;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通或两个元件的相互作用关系。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本发明中的具体含义。

44.实施例1

45.如图1所示,本实施例提供一种内孔空化和锥齿空化结合的水力空化装置,包括储液罐1、三通换向阀2、恒流泵3、空化反应器4、电机5、电机控制器6、水压计7、回料阀8和逆向止流阀9。所述储液罐1通过三通换向阀2与恒流泵3连接;所述恒流泵3的另一端连接空化反应器4,恒流泵3用于将储液罐1内的溶液泵送进空化反应器4中;所述空化反应器4用于提供旋转流场实现溶液的空化;所述电机控制器6和电机5用于驱动空化反应器内4的空化转子450;所述回料阀8的一端连接空化反应器4,另一端连接储液罐1,经过空化处理后的溶液会流经回料阀8回到储液罐1内,参与下一次空化处理;所述水压计7安装在空化反应器4的出口处,用于实时检测空化反应器4的出口流体压力,从而判断水力空化强度。

46.如图2、图3所示,所述储液罐1用于储存需要进行空化处理的溶液;储液罐1的侧面和顶部共开设有4个孔口,分别为出料口110、回料口120、加料口130和泄流口140;所述三通换向阀2为l型三通球阀,其具有三个通道,三个通道分别为进料通道210、恒流泵通道220和

回料通道230;所述出料口110通过软管和进料通道210相连,恒流泵通道220和恒流泵3相连,当三通换向阀2内部的进料通道210和恒流泵通道220连通时,储液罐1的溶液能够在恒流泵3的作用下进入空化反应器4进行空化处理;所述回料口120和回料阀8相连,用于收集经过空化处理后的溶液并送回储液罐1,从而形成流动循环;所述回料通道230通过逆向止流阀9和回料口120相连,当三通换向阀2内部的回料通道230和恒流泵通道220连通时,反转恒流泵3的流体输送方向,能够将在空化反应器4内部的溶液抽出并送回储液罐1;所述加料口130用于在整个空化过程之前向储液罐1中加入溶液;所述泄流口140用于在空化结束之后将储液罐1内部的溶液引出。

47.如图4所示,所述空化反应器4包括电机支架410、旋转主轴420、轴用挡圈421、轴承422、骨架密封圈423、轴承座430、空化腔440、空化转子450、密封垫460和总支架470;所述电机5固定在电机支架410上,所述电机支架410固定在轴承座430上,所述轴承座430固定在空化腔440上,所述空化腔440固定在总支架470上,电机主轴510通过联轴器520和旋转主轴420相连;所述轴用挡圈421安装在轴承422上方,用于轴承422的轴向定位;所述轴承座430嵌入空化腔440的顶部;所述轴承422的外圈与轴承座430配合,轴承422的内圈与旋转主轴420配合;所述骨架密封圈423安装在空化腔440内部,骨架密封圈423的外圈与空化腔440配合,骨架密封圈423的内圈与旋转主轴420配合;所述空化转子450被固定在旋转主轴420末端;旋转主轴420通过键连接带动空化转子450旋转;所述空化腔440侧面对称开设有第一出料螺纹孔441和第二出料螺纹孔442,所述第一出料螺纹孔441和第二出料螺纹孔442用于安装出料接头;所述空化腔440的底部安装密封垫460,并和总支架470固定,所述密封垫460安装在空化腔440和总支架470之间,用于空化反应器4的流体密封;所述总支架470用于整体空化反应器4的支撑和固定,总支架470顶面开设有进料螺纹孔472,所述进料螺纹孔472用于安装进料接头;所述总支架470侧面开设通孔471,所述通孔471用于放置进料软管。所述空化转子450位于空化腔440内,空化转子450的侧面与空化腔440的内壁之间具有一定间隙。

48.可选的,所述轴承422采用nsk 6205深沟球轴承;所述骨架密封圈423采用铭欣tg4型氟胶骨架密封圈;所述电机5采用新永泰jgb37-3625型号电机,最高转速为3000rpm,额定电压为24v,额定功率为60w;所述电机控制器6采用和电机5配套的新永泰电机调速器;所述联轴器520采用梅吉拉wq-d32l29单膜片联轴器。

49.如图5、图6所示,所述空化转子450的中心开设键槽451,用于空化转子450和旋转主轴420之间的周向固定;所述空化转子450的侧面上均匀开设有若干个锥形空化齿组452,相邻锥形空化齿组452之间存在一定间距;在空化转子450高速旋转时,相邻的锥形空化齿组452可以引起溶液内部压力骤降,当溶液内部压力低于饱和蒸气压时,就会产生空化现象。在原本不会产生空化效应的锥形空化齿组452的凸起结构上开设有轴向凹槽,从而形成若干个空化齿453,在空化转子450高速旋转时,所述空化齿453也可以使流体内部形成一定压差,从而形成空化现象;所述空化齿453充分利用了锥形空化齿组452的凸起结构,在原本不会产生空化的区域形成空化区,既增大了空化面积、提高了空化效果,又降低了转子的转动惯量、提高了装置的能量效率。

50.所述轴向凹槽包括倾斜槽、变截面槽或等截面槽;当所述轴向凹槽为变截面槽时,其横截面在空化转子450的轴线方向是渐变的,具体地,其横截面积从空化转子450的上端

至空化转子450的下端逐渐增大;当所述轴向凹槽为等截面槽时,其横截面在空化转子450的轴线方向任意处均为相同形状;所有轴向凹槽的槽面均与所述空化转子450的母线平行;开设在所述锥形空化齿组452上的轴向凹槽形成了若干个空化齿453。

51.可选地,所述空化转子450侧面和底面的夹角呈60

°

,所述空化转子450的侧面均匀分布有6个锥形空化齿组452和6个齿槽,每个锥形空化齿组452上均设有2道轴向变截面凹槽,形成3个空化齿453;在空化转子450高速旋转时,锥形空化齿组452和空化齿453会造成流体内部压力骤变,在流体压力低于空化阈值的区域会出现空化现象;在原本不会产生空化效应的锥形空化齿组452上开设空化齿453,可以提高空间利用率、增大空化面积,从而提高空化效果。

52.如图7、图8所示,所述空化转子450开设有多条内部孔道454;每条所述内部孔道包括入口段454a、中间段454b和出口段454c;所述入口段454a、中间段454b和出口段454c之间以一定角度依次连接,形成平滑内孔道;所述入口段454a开设在空化转子450的底面,所述出口段454c开设在相邻的锥形空化齿组452之间的空化转子450的侧面上;所述入口段454a的内径为4mm,中间段454b的内径为2mm;所述出口段454c为锥形扩张管,最大内径为5mm,最小内径为2mm,锥管扩张角度为45

°

;所述入口段454a垂直于空化转子450的底面,所述中间段454b和出口段454c同轴,且均垂直于空化转子450的侧面;所述中间段454b和入口段454a形成120

°

交叉管路,二者之间使用半径为2~3mm的圆弧过渡连接;在空化转子450高速旋转时,所述内部孔道454的出口段454c处的流体流速高于入口段454a处的流体流速,流速差形成的压力差会引起自吸效应,部分溶液被内部孔道454吸入,从入口段454a进入,流经中间段454b,再从出口段454c流出;由于内部孔道454的出口段454c的扩张结构,溶液从出口段454c流出时会形成低压区,溶液从出口段454c流出时内部压力会明显降低,进一步提高空化效果;此外,出口段454c和空化转子450的侧面相互垂直,所以从内部孔道454流出的溶液和沿空化转子450母线流动的溶液的流动方向也是相互垂直的,在内部孔道出口段454c处,交汇的溶液相互碰撞从而形成涡流区,可以间接提高溶液的混合传质效果。因此,内部孔道454可以将更多溶液送入空化发生区域,通过开辟新的溶液流道来提高参与空化的溶液均匀性和参与空化的溶液体积,使更多溶液参与到空化过程中,显著提高空化的均匀性,从而提高空化效果。

53.如图9、图10、图11所示,所述轴承座430上设置有与空化腔440接触并起到定位作用的空化腔配合面431以及与轴承422外圈接触的轴承配合面432;所述空化腔440上设置有与轴承座430接触并起到定位作用的轴承座配合面443以及与骨架密封圈423外圈接触的骨架密封圈配合面444;所述总支架470通过螺栓与空化腔440连接。

54.可选地,所述空化腔440和总支架470上均设有法兰盘,使用12枚螺栓进行连接固定。

55.可选地,所述密封垫460使用硅胶材料制造,厚度为3mm。

56.可选地,所述空化转子450和旋转主轴420上均开设有键槽,通过一个高度5mm、宽度5mm、长度15mm的平键实现周向定位。

57.可选地,所述恒流泵3采用卡默尔流体公司的dipump550-b403恒流泵,恒流泵3的工作流速可在5-336ml/min之间连续调整,最大泵送压力170kpa。

58.实施例2

59.本实施例提供一种利用实施例1所述的水力空化装置实现流体水力空化的方法,所述方法包括以下步骤:

60.步骤一、关闭三通换向阀2和恒流泵3,从加料口140向储液罐1中加入需要进行空化处理的溶液;完成溶液加注之后,调整三通换向阀2的内部流向,将进料通道210和恒流泵通道220连通,开启回料阀8,开启恒流泵3并以低于10ml/min的流速将溶液泵送入空化反应器4,检查溶液的进料、回料管路是否通畅,并检查空化反应器4的密封性;确认无异常后逐渐提高恒流泵3的流速直至正常工作流速;

61.步骤二、启动电机控制器6,以一定的正加速度控制电机5持续加速,直至达到目标转速3000rpm;电机5输出的扭矩通过联轴器520传动到旋转主轴420上,带动空化转子450同步高速旋转,并在空化转子450侧面的锥形空化齿组452和空化齿453处形成空化效应;由于自吸效应,部分溶液会被吸入内部孔道454中,并被输送到锥形空化齿组452处参与空化,溶液流出内部孔道454时会和流向垂直于自身的流体碰撞,从而在内部孔道454的出口段454c处形成涡流区;

62.步骤三、溶液在空化反应器4内进行充分空化后,通过回料阀8流回储液罐1,并参与下一次空化处理的循环;在电机5运行期间需要注意其运行状态,若电机5出现大幅振动或过热现象,立刻切断电机控制器6电源,检查电机5是否损坏并检查各处接线是否正确;

63.步骤四、经过一定时间的空化循环,达到预期的空化处理效果后,以一定的速度控制电机5持续减速,在电机主轴510完全停止后关闭恒流泵3;调整三通换向阀2的内部流向,将回料通道230和恒流泵通道220连通,关闭回料阀8,开启并反转恒流泵3的流体输送方向,以低于10ml/min的流速将溶液泵从空化反应器4内部抽出,通过逆向止流阀9和回料口120泵送入储液罐1内。

64.本实施例使用空化数σ作为水力空化强度的评价标准,空化数σ是一个无量纲数,根据公式(1)来计算。

[0065][0066]

其中,p

out

为装置下游出口处的液体压力,单位pa,可以通过水压计实时读取;pv为液体的饱和蒸汽压,单位pa;ρ为液体的密度,单位kg

·

m-3

;v

in

为溶液入口流速,单位m

·

s-1

;v

tan

为转子的切向速度,单位m

·

s-1

。

[0067]

公式(1)中的v

tan

可以根据公式(2)计算。

[0068][0069]

其中,d为空化转子的平均半径,单位m;ω为转子的旋转速度,单位rpm。

[0070]

可选地,所述恒流泵3的流速为50ml/min,所述电机5的工作转速为1000-3000rpm。

[0071]

可选地,使用水作为空化介质,当空化转子450的转速ω从1000rpm提高到3000rpm时,水压计7的数值p

out

从15.2kpa提高到65.7kpa,对应的空化数σ从1.26降低到0.77;根据空化数的定义,空化数值越小代表空化强度越高,因此随着空化转子450转速的提高,空化反应器4的空化效果提高;此外,根据文献,现有的旋转式水力空化装置的空化数约为0.7-1.2之间,本发明提出的装置可以在空化数为0.77的空化强度下对溶液进行循环处理,可以获得良好的水力空化效果。

[0072]

尽管参照前述实施例对本发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同更换,凡在本发明的精神和原则之内,所做的任何修改,等同替换,改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1