一种纳米晶带的镀膜方法与流程

1.本发明涉及纳米晶带材的加工技术领域,尤其涉及的是一种纳米晶带的镀膜方法。

背景技术:

2.纳米晶磁芯大多安装在变频器与电机之间,滤除高频噪声,以保护变频器及电机轴承,在电动汽车动力总成,充电站中得到广泛的应用,让汽车通过emc测试。电动汽车纳米晶椭圆形磁芯可以用于直流侧和交流侧。非晶、纳米晶磁芯作用新型磁性材料,能广泛适用于电动汽车,太阳能发电,风力发电,大型开发电源,激光电源,航空器。主要作用为变压器、共模噪声抑制器,滤波电感,电流互感器。非晶、纳米晶材料是一种绿色、低碳、节能、高效的新材料。相比于传统铁氧体,非晶、纳米晶磁芯具有高出5倍以上的导磁率,2倍的饱和磁感应强度。滤波效果大大提升,过电流能力也大大增强。能适应高温的恶劣环境。

3.纳米晶磁芯大多设计成型为环形结构,环形结构的内部的通孔,用于穿设导线等结构,纳米晶磁芯是通过带材卷绕后硬化成型的结构,纳米晶磁芯带材在镀膜后具有绝缘的效果,起到降低涡流损耗的效果。

4.现有技术中,纳米晶磁芯的带材,即纳米晶带,经过涂布、干燥等步骤实现镀膜工序后,需要进行卷绕工序,在卷绕工序中不但要去除未镀膜的纳米晶带,还需要将纳米晶带对齐卷绕。由此可见,纳米晶带制备纳米晶磁芯的过程工序较多,加工制备效率较低。

5.因此,现有技术还有待于改进和发展。

技术实现要素:

6.本发明要解决的技术问题在于,针对现有技术的上述缺陷,提供一种纳米晶带的镀膜方法,旨在解决现有技术中纳米晶带制备纳米晶磁芯的过程工序较多,加工制备效率较低的问题。

7.本发明解决技术问题所采用的技术方案如下:

8.一种纳米晶带的镀膜方法,其中,应用于纳米晶带的镀膜装置,所述纳米晶带的镀膜装置包括:

9.支架,形成两排导向器安装位,每排导向器安装位中有若干个导向器安装位;

10.第一转盘组件,与所述支架转动连接,并用于放置待镀膜的纳米晶带;

11.第二转盘组件,与所述支架转动连接,并用于放置已镀膜的纳米晶带,两排导向器安装位位于所述第一转盘组件和所述第二转盘之间;

12.驱动件,设置于所述支架,并与所述第二转盘组件连接,且用于驱动所述第二转盘组件转动;

13.循环镀膜器,设置于所述支架,并位于靠近所述第一转盘组件的位置;

14.干燥器,设置于所述支架,并位于所述循环镀膜器和所述第二转盘组件之间;

15.若干个导向器,安装于两排导向器安装位,并形成锯齿状排列;所述导向器安装位

的数量大于所述导向器的数量;

16.其中,所述第二转盘组件包括:

17.第二转轴,设置有第一卡槽;

18.第二转盘,与所述第二转轴连接,所述第二转盘上设置有磁吸件,以将已镀膜的纳米晶带磁吸在所述第二转盘上;

19.第二支撑框,位于所述第二转盘上,且套设在所述第二转轴外,所述第二支撑框的外侧设置有第二线槽,所述第二线槽内设置有第二通孔,所述第二支撑框的内侧设置有第二卡槽;

20.第二卡件,位于所述第二支撑框内,所述第二卡件设置有第一卡凸和第二卡凸,所述第一卡凸卡在所述第一卡槽内,所述第二卡凸卡在所述第二卡槽内;

21.所述镀膜方法包括步骤:

22.确定所述导向器的数量,并安装在导向器安装位上;

23.将待镀膜的纳米晶带放置在所述第一第二转盘组件上,并将待镀膜的纳米晶带的外端连接第二绳线的第一端;将第二绳线依次缠绕在各所述导向器上,并将第二绳线的第二端穿过所述第二通孔,并通过所述第二卡件固定所述第二绳线的第二端;

24.启动所述干燥器和所述循环镀膜器;

25.启动所述驱动件转动所述第二转轴,以使所述第二绳线缠绕在所述第二线槽内,并拉动所述待镀膜的纳米晶带的外端,并使所述待镀膜的纳米晶带依次经过各所述导向器,且被所述循环镀膜器涂布以及被所述干燥器干燥后卷绕在所述第二支撑框上;

26.所述待镀膜的纳米晶带完成镀膜时,停止所述干燥器、所述循环镀膜器以及所述驱动件。

27.所述的纳米晶带的镀膜方法,其中,所述确定所述导向器的数量包括:

28.根据所述循环镀膜器中镀膜液的粘度以及所述干燥器的温度,确定所述镀膜液的干燥时间;

29.确定待镀膜的纳米晶带的行进速度;

30.根据所述速度和所述干燥时间,所述待镀膜的纳米晶带的干燥路程;

31.根据所述干燥路程,确定所述导向器的数量。

32.所述的纳米晶带的镀膜方法,其中,所述镀膜液包括:悬浮液和/或有机溶液;

33.所述悬浮液包括:电绝缘粉末以及分散剂;

34.所述有机溶液包括:硅醇盐、助剂以及溶剂。

35.所述的纳米晶带的镀膜方法,其中,所述电绝缘粉末包括:三氧化二硼粉末、无氧化二硼粉末、氧化镁粉末、二氧化硅粉末、硫酸钡粉末、碳酸钙粉末、氮化硼粉末中的至少一种;

36.所述分散剂包括:去离子水、甲醇、乙醇、丙酮中的至少一种;

37.所述溶剂包括:甲醇和乙醇中的至少一种;

38.所述助剂包括:去离子水、硫酸、盐酸、硝酸中的至少一种。

39.所述的纳米晶带的镀膜方法,其中,所述确定所述导向器的数量之前,所述镀膜方法还包括:

40.测量纳米晶带的卷曲度,选择卷曲度位于预设卷曲度范围内的纳米晶带;

41.测量纳米晶带的厚度,当所述厚度的方差小于预设方差时,将纳米晶带作为待镀膜的纳米晶带。

42.所述的纳米晶带的镀膜方法,其中,所述磁吸件可拆卸设置于所述第二转盘的底面;

43.所述第一转盘组件包括:

44.第一转轴,设置有第三卡槽;

45.第一转盘,与所述第一转轴连接;

46.第一支撑框,位于所述第一转盘上,且套设在所述第一转轴外,所述第一支撑框的外侧设置有第一线槽,所述第一线槽内设置有第一通孔,所述第一支撑框的内侧设置有第四卡槽;

47.第一卡件,位于所述第一支撑框内,所述第一卡件设置有第三卡凸和第四卡凸,所述第三卡凸卡在所述第三卡槽内,所述第四卡凸卡在所述第四卡槽内;

48.其中,所述待镀膜的纳米晶带的内端连接第一绳线的第一端,所述第一绳线缠绕在所述第一线槽内,所述第一绳线的第二端穿过所述第一通孔,并通过所述第一卡件固定所述第一绳线的第二端。

49.所述的纳米晶带的镀膜方法,其中,所述待镀膜的纳米晶带完成镀膜时,停止所述干燥器、所述循环镀膜器以及所述驱动件,包括:

50.当待镀膜的纳米晶带的内端完成涂布和干燥并卷绕至所述第二支撑框上时,停止所述驱动件,并停止所述干燥器和所述循环镀膜器;

51.去除所述第一绳线,取下所述磁吸件;

52.取出所述第二卡件后,取出所述第二支撑框以及卷绕在所述第二支撑框外的已镀膜的纳米晶带。

53.所述的纳米晶带的镀膜方法,其中,所述镀膜方法还包括:

54.对已镀膜的纳米晶带进行退火,以使所述绳线分解。

55.所述的纳米晶带的镀膜方法,其中,所述退火的温度为400℃~600℃;

56.退火后,所述已镀膜的纳米晶带的膜层厚度为微米级。

57.一种纳米晶带的镀膜装置,其中,包括:

58.支架,形成两排导向器安装位,每排导向器安装位中有若干个导向器安装位;

59.第一转盘组件,与所述支架转动连接,并用于放置待镀膜的纳米晶带;

60.第二转盘组件,与所述支架转动连接,并用于放置已镀膜的纳米晶带,两排导向器安装位位于所述第一转盘组件和所述第二转盘之间;

61.驱动件,设置于所述支架,并与所述第二转盘组件连接,且用于驱动所述第二转盘组件转动;

62.循环镀膜器,设置于所述支架,并位于靠近所述第一转盘组件的位置;

63.干燥器,设置于所述支架,并位于所述循环镀膜器和所述第二转盘组件之间;

64.若干个导向器,安装于两排导向器安装位,并形成锯齿状排列;所述导向器安装位的数量大于所述导向器的数量;

65.其中,所述第二转盘组件包括:

66.第二转轴,设置有第一卡槽;

67.第二转盘,与所述第二转轴连接,所述第二转盘上设置有磁吸件,以将已镀膜的纳米晶带磁吸在所述第二转盘上;

68.第二支撑框,位于所述第二转盘上,且套设在所述第二转轴外,所述第二支撑框的外侧设置有第二线槽,所述第二线槽内设置有第二通孔,所述第二支撑框的内侧设置有第二卡槽;

69.第二卡件,位于所述第二支撑框内,所述第二卡件设置有第一卡凸和第二卡凸,所述第一卡凸卡在所述第一卡槽内,所述第二卡凸卡在所述第二卡槽内。

70.有益效果:由于已镀膜的纳米晶带在镀膜工序中是对齐卷绕且充分镀膜的,则可以不需要再进行卷绕工序,则可以直接进行下一工序,减少了卷绕工序,提高了加工制备效率。

附图说明

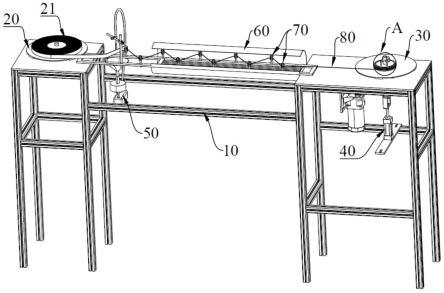

71.图1是本发明中纳米晶带的镀膜装置的立体图。

72.图2是图1中a处的放大图。

73.图3是本发明中纳米晶带的镀膜装置的俯视图。

74.图4是本发明中第二卡件的结构示意图。

75.图5是本发明中第二支撑框的结构示意图。

76.图6是本发明中取下第二卡件的状态示意图。

77.图7是本发明中第二支撑框和已镀膜的纳米晶带的结构示意图。

78.图8是本发明中第二转盘和磁吸件的结构示意图。

79.附图标记说明:

80.10、支架;20、第一转盘组件;21、待镀膜的纳米晶带;30、第二转盘组件;31、已镀膜的纳米晶带;32、第二转轴;321、第一卡槽;33、第二转盘;34、磁吸件;35、第二支撑框;351、第二线槽;352、第二通孔;353、第二卡槽;36、第二卡件;361、第一卡凸;362、第二卡凸;37、提手;40、驱动件;50、循环镀膜器;60、干燥器;70、导向器;80、第二绳线。

具体实施方式

81.为使本发明的目的、技术方案及优点更加清楚、明确,以下参照附图并举实施例对本发明进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

82.请同时参阅图1-图8,本发明提供了一种纳米晶带的镀膜方法的一些实施例。

83.现有技术中,如cn110026313a所示,在对纳米晶磁芯带材进行镀膜后,收集在收料装置上。此时收料装置上的纳米晶磁芯带材并不是整齐收集的,且纳米晶磁芯带材存在未镀膜的区域,并不会直接进行退火,而是需要重新卷绕纳米晶磁芯带材,并去除未镀膜的区域,即进行卷绕工序。存在工序多,效率低的问题。

84.如图1、图3和图6所示,本发明的纳米晶带的镀膜方法应用于纳米晶带的镀膜装置,纳米晶带的镀膜装置包括:

85.支架10,形成两排导向器70安装位,每排导向器70安装位中有若干个导向器70安装位;

86.第一转盘组件20,与所述支架10转动连接,并用于放置待镀膜的纳米晶带21;

87.第二转盘33组件30,与所述支架10转动连接,并用于放置已镀膜的纳米晶带31,两排导向器70安装位位于所述第一转盘组件20和所述第二转盘33之间;

88.驱动件40,设置于所述支架10,并与所述第二转盘33组件30连接,且用于驱动所述第二转盘33组件30转动;

89.循环镀膜器50,设置于所述支架10,并位于靠近所述第一转盘组件20的位置;

90.干燥器60,设置于所述支架10,并位于所述循环镀膜器50和所述第二转盘33组件30之间;

91.若干个导向器70,安装于两排导向器70安装位,并形成锯齿状排列;所述导向器70安装位的数量大于所述导向器70的数量;

92.其中,所述第二转盘33组件30包括:

93.第二转轴32,设置有第一卡槽321;

94.第二转盘33,与所述第二转轴32连接,所述第二转盘33上设置有磁吸件34,以将已镀膜的纳米晶带31磁吸在所述第二转盘33上;

95.第二支撑框35,位于所述第二转盘33上,且套设在所述第二转轴32外,所述第二支撑框35的外侧设置有第二线槽351,所述第二线槽351内设置有第二通孔352,所述第二支撑框35的内侧设置有第二卡槽353;

96.第二卡件36,位于所述第二支撑框35内,所述第二卡件36设置有第一卡凸361和第二卡凸362,所述第一卡凸361卡在所述第一卡槽321内,所述第二卡凸362卡在所述第二卡槽353内。

97.具体地,第二通孔352供连接在待镀膜的纳米晶带21的第二绳线80穿过,并可以通过第二卡件36固定第二绳线80,具体可以绕在第二转轴32上,并被第二卡件36压在第二转盘33上,从而通过驱动件40驱动第二转轴32和第二转盘33转动时,拉动第二绳线80缠绕在第二线槽351内。由于在最开始时,第二绳线80先缠绕,足以使待镀膜的纳米晶带21进行镀膜,也就是说,待镀膜的纳米晶带21是经过镀膜后再缠绕在第二支撑框35上的,已镀膜的纳米晶带31的内端经过镀膜。

98.另外,由于第二转盘33上设置有磁吸件34,通过磁吸件34磁吸住已镀膜的纳米晶带31,使得已镀膜的纳米晶带31缠绕在第二支撑框35上时,已镀膜的纳米晶带31的侧面会抵接在第二转盘33上,使得已镀膜的纳米晶带31是对齐卷绕的,已镀膜的纳米晶带31的侧面是平齐的。

99.由于已镀膜的纳米晶带31在镀膜工序中是对齐卷绕且充分镀膜的,则可以不需要再进行卷绕工序,则可以直接进行下一工序,减少了卷绕工序,提高了加工制备效率。

100.在本发明实施例的一个较佳实现方式中,如图1和图8所示,所述磁吸件34可拆卸设置于所述第二转盘33的底面。

101.具体地,磁吸件34可以采用永磁体,也可以采用电磁体。采用永磁体时,磁吸件34可以从第二转盘33上拆卸下来,使得已镀膜的纳米晶带31不会磁吸在第二转盘33上,便于取下已镀膜的纳米晶带31。采用电磁体时,可以断电使得已镀膜的纳米晶带31不会磁吸在第二转盘33上。

102.磁吸件34有多个,为了便于拆卸,磁吸件34可以呈长条状并呈中心对称分布,则从

第二转盘33的边缘即可接触到磁吸件34,并拆下磁吸件34。

103.在本发明实施例的一个较佳实现方式中,所述第一转盘组件20包括:

104.第一转轴,设置有第三卡槽;

105.第一转盘,与所述第一转轴连接;

106.第一支撑框,位于所述第一转盘上,且套设在所述第一转轴外,所述第一支撑框的外侧设置有第一线槽,所述第一线槽内设置有第一通孔,所述第一支撑框的内侧设置有第四卡槽;

107.第一卡件,位于所述第一支撑框内,所述第一卡件设置有第三卡凸和第四卡凸,所述第三卡凸卡在所述第三卡槽内,所述第四卡凸卡在所述第四卡槽内;

108.其中,所述待镀膜的纳米晶带21的内端连接第一绳线的第一端,所述第一绳线缠绕在所述第一线槽内,所述第一绳线的第二端穿过所述第一通孔,并通过所述第一卡件固定所述第一绳线的第二端。

109.具体地,已镀膜的纳米晶带31的内端(即待镀膜的纳米晶带21的外端)可以充分镀膜,为了便于已镀膜的纳米晶带31的外端(即待镀膜的纳米晶带21的内端)也可以充分镀膜,第一转盘组件20也可以采用第二转盘33组件30类似的结构。当然第一转盘上可以不需要设置磁吸件34。在待镀膜的纳米晶带21的内端脱离第一转轴后,缠绕在第一线槽内的第一绳线随着待镀膜的纳米晶带21在导向器70上缠绕移动,以便待镀膜的纳米晶带21的内端充分进行镀膜和干燥。

110.在本发明实施例的一个较佳实现方式中,所述第一线槽有多个,所述第一通孔有多个。

111.具体地,第一线槽可以设置多个,第一绳线也可以设置多根。第一通孔也可以设置多个,每根第一绳线可以在多个第一通孔之间浮沉穿过。

112.在本发明实施例的一个较佳实现方式中,如图2和图5所示,所述第二线槽351有多个,所述第二通孔352有多个。

113.具体地,第二线槽351可以设置多个,第二绳线80也可以设置多根。第二通孔352也可以设置多个,每根第二绳线80可以在多个第二通孔352之间浮沉穿过。

114.在本发明实施例的一个较佳实现方式中,如图2、图4以及图6所示,第二卡件36上还设置有提手37。第一卡件上还设置有提手。

115.具体地,为了便于取下第一卡件和第二卡件36,可以在第一卡件和第二卡件36上设置提手。

116.在本发明实施例的一个较佳实现方式中,如图2和图6所示,第二转轴32的高度大于第二转盘33的高度。

117.具体地,由于第二卡件36上的第一卡凸361需要卡入第二转轴32的第一卡槽321内,第二卡件36上的第二卡凸362需要卡入第二支撑框35的第二卡槽353内,为了方便卡入,第二转轴32的高度较高,第二转盘33的高度较低,第二卡件36卡入时,第一卡凸361先卡入第一卡槽321,然后下放到第二支撑框35时,第二卡凸362卡入第二卡槽353,也就是说,分成两步卡入,可以分步对准,不需要同时对准,卡入难度也就降低了。

118.在本发明实施例的一个较佳实现方式中,如图2、图4、图6以及图7所示,第一卡槽321有多个,第二卡槽353有多个。

119.具体地,第一卡槽321的数量设置有多个,当然第一卡凸361也可以根据第一卡槽321的数量进行设置。第二卡槽353的数量设置有多个,当然第二卡凸362也可以根据第二卡槽353的数量进行设置。

120.基于上述任意一实施例所述的纳米晶带的镀膜装置,本发明还提供了方法的较佳实施例:

121.如图1所示,本发明实施例的纳米晶带的镀膜方法,包括以下步骤:

122.步骤s100、确定所述导向器的数量,并安装在导向器安装位上。

123.步骤s200、将待镀膜的纳米晶带放置在所述第一第二转盘组件上,并将待镀膜的纳米晶带的外端连接第二绳线的第一端;将第二绳线依次缠绕在各所述导向器上,并将第二绳线的第二端穿过所述第二通孔,并通过所述第二卡件固定所述第二绳线的第二端。

124.步骤s300、启动所述干燥器和所述循环镀膜器。

125.步骤s400、启动所述驱动件转动所述第二转轴,以使所述第二绳线缠绕在所述第二线槽内,并拉动所述待镀膜的纳米晶带的外端,并使所述待镀膜的纳米晶带依次经过各所述导向器,且被所述循环镀膜器涂布以及被所述干燥器干燥后卷绕在所述第二支撑框上。

126.步骤s500、所述待镀膜的纳米晶带完成镀膜时,停止所述干燥器、所述循环镀膜器以及所述驱动件。

127.步骤s600、对已镀膜的纳米晶带进行退火,以使所述绳线分解。

128.具体地,本技术将镀膜工序和卷绕工序合并,一旦采用本技术的方法进行镀膜,由于不会再进行卷绕工序,无法在卷绕工序中检查镀膜是否充分以及补救,因此,本技术中需要确保充分镀膜。

129.本技术根据具体情况配置导向器的数量,导向器的数量越多,则纳米晶带在干燥器上行走的时间越长,干燥越充分。在镀膜过程中,先将第二绳线缠绕在第二支撑框的第二线槽上,则待镀膜的纳米晶带的外端可以在第二绳线的牵引下,依次经过循环镀膜器涂布镀膜液,并经过干燥器干燥形成膜层,并缠绕在第二支撑框上,作为已镀膜的纳米晶带的内端。

130.镀膜完成后,即可将已镀膜的纳米晶带取下,并进行退火,在退火过程中膜层的低分子量物质以及部分溶剂会分解或挥发。当然,第二绳线也会分解或脱氢,也就去除掉第二绳线。即使有部分残留,由于退火之后,第二绳线变得很脆,容易自第二通孔处粉碎去除。

131.具体地,所述退火的温度为400℃~600℃。可以根据需要调整退火的温度。退火后,所述已镀膜的纳米晶带的膜层厚度为微米级。膜层的厚度可以根据需要进行设置,不宜过厚也不宜过薄。

132.所述镀膜方法还包括:

133.步骤s11、测量纳米晶带的卷曲度,选择卷曲度位于预设卷曲度范围内的纳米晶带。

134.步骤s12、测量纳米晶带的厚度,当所述厚度的方差小于预设方差时,将纳米晶带作为待镀膜的纳米晶带。

135.具体地,为了确保纳米晶体的镀膜的质量,需要对纳米晶带进行筛选,将满足要求的纳米晶带作为待镀膜的纳米晶带。具体的纳米晶带具有一定的卷曲度,且厚度均一,这样

镀膜更均一,镀膜质量更高。

136.步骤s100具体包括:

137.步骤s110、根据所述循环镀膜器中镀膜液的粘度以及所述干燥器的温度,确定所述镀膜液的干燥时间。

138.步骤s120、确定待镀膜的纳米晶带的行进速度。

139.步骤s130、根据所述速度和所述干燥时间,所述待镀膜的纳米晶带的干燥路程。

140.步骤s140、根据所述干燥路程,确定所述导向器的数量。

141.具体地,镀膜液需要经过一定时间才能充分干燥,干燥时间主要与镀膜液的粘度以及干燥器的温度有关,粘度越大,干燥器的温度越高,越容易干燥,则干燥时间越短;粘度越小,干燥器的温度越低,越难干燥,则干燥时间越长。

142.在确保第二绳线不会因转速过快而拉断且确保已镀膜的纳米晶带有足够时间被磁吸件吸附在第二转盘上,待镀膜的纳米晶带的行进速度可以尽可能高,加快镀膜的纳米晶带的行进速度可以提高加工制备的效率。待镀膜的纳米晶带的行进速度也可以根据经验确定,且在该行进速度,选择强度较高的第二绳线确保第二绳线不会被拉断,采用磁吸力较强的磁吸件确保已镀膜的纳米晶带吸附在第二转盘上。

143.在确定转速和干燥时间后,则可以确定干燥路程,干燥路程=速度*干燥时间,这里速度保持稳定,随着已镀膜的纳米晶带的卷绕,需要适应性调整第二转轴转动的转速,以确保待镀膜的纳米晶带的行进速度稳定。例如,在刚开始卷绕时,第二转轴转动的转速较高,随着已镀膜的纳米晶带的卷绕后,第二转轴转动的转速逐渐降低。

144.由于干燥器的长度有限,而干燥路程较长,因此,需要设置两排导向器,使得待镀膜的纳米晶带在两排导向器之间交替缠绕行进,以确保干燥路程足够长。因此,确定干燥路程后,就可以确定导向器的数量。

145.所述镀膜液包括:悬浮液和/或有机溶液;

146.所述悬浮液包括:电绝缘粉末以及分散剂;

147.所述有机溶液包括:硅醇盐、助剂以及溶剂。

148.具体地,膜层起到绝缘作用,可以采用电绝缘粉末和/或硅醇盐作为主要原料形成膜层。分散剂的作用是将电绝缘粉末分散开,形成更均匀的膜层。助剂的作用是辅助硅醇盐水解和聚合,溶剂的作用是溶解硅醇盐。

149.所述电绝缘粉末包括:三氧化二硼粉末、无氧化二硼粉末、氧化镁粉末、二氧化硅粉末、硫酸钡粉末、碳酸钙粉末、氮化硼粉末中的至少一种;

150.所述分散剂包括:去离子水、甲醇、乙醇、丙酮中的至少一种;

151.所述溶剂包括:甲醇和乙醇中的至少一种;

152.所述助剂包括:去离子水、硫酸、盐酸、硝酸中的至少一种。

153.具体地,根据需要选择各组分的含量配置镀膜液。当然还可以采用其它组分的镀膜液。

154.步骤s500具体包括:

155.步骤s510、当待镀膜的纳米晶带的内端完成涂布和干燥并卷绕至所述第二支撑框上时,停止所述驱动件,并停止所述干燥器和所述循环镀膜器。

156.步骤s520、去除所述第一绳线,取下所述磁吸件。

157.步骤s530、取出所述第二卡件后,取出所述第二支撑框以及卷绕在所述第二支撑框外的已镀膜的纳米晶带。

158.当整个待镀膜的纳米晶带均经过循环镀膜器涂布和干燥器干燥,并卷绕至第二支撑框上时,则可以结束镀膜。因此,可以停止驱动件、干燥器、循环镀膜器,并去除第一绳线,取下磁吸件。然后取下第二卡件,则可以将第二支撑框连带已镀膜的纳米晶带取下。第二支撑框连带已镀膜的纳米晶带取下后,可以整体放入退火平台进行退火。

159.应当理解的是,本发明的应用不限于上述的举例,对本领域普通技术人员来说,可以根据上述说明加以改进或变换,所有这些改进和变换都应属于本发明所附权利要求的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1