负载型贵金属催化剂及其制备方法和应用与流程

:

1.本发明涉及贵金属催化剂技术领域,具体涉及一种负载型贵金属催化剂及其制备方法和应用。

背景技术:

2.硅氢加成反应是指在催化剂的作用下,将硅氢键与不饱和键(c=c、c=n等)进行加成的反应,它是获得各种有机硅材料的主要方法之一。催化剂是影响硅氢加成反应的关键因素,早期研究人员采用过氧化物、紫外光辐射以及偶氮化合物等作为催化材料来引发反应,但由于存在反应物转化率低下、副产物多、选择性低以及不饱和化合物自聚现象明显等缺点,致使其催化效果不佳,严重阻碍了它在工业领域的应用。

3.1957年,美国道康宁公司的j.l.speier等人报道了pt、ru、ir的氯化物是硅氢加成的有效催化剂,这些催化剂可以促进硅氢加成反应在常温下迅速进行。报道进一步阐明,溶于异丙醇的氯铂酸催化剂是反应活性最好的一种催化剂,即为人熟知并在工业中被广泛使用的speier催化剂。1966年willing将不饱和硅氧烷与氯铂酸在120℃反应得到一种铂配合物催化剂,应用于硅氢加成反应,其催化效果优于speier催化剂。1973年,karstedt以氯铂酸、乙烯基双封头、乙醇、碳酸氢钠等为反应原料制备得到了karstedt催化剂,相对于willing催化剂来说,karstedt催化剂的活性更高。目前使用的多为均相催化剂,如speier和karstedt催化剂,既可以解决催化剂自身的稳定性问题,同时为单组分加成型有机硅复合材料的应用提供了解决方案。

4.cn100537666c公开了使用在纳米级二氧化钛载体上的铂催化剂的氢化硅烷化方法,该方法将催化剂在450℃下进行高温煅烧,高温煅烧过程易使铂原子团聚生成铂黑,减弱催化效果,并且制备方法繁琐,污染和能耗较大,成品催化剂的铂使用量大约为kardtedt催化剂的20倍,且催化效率约为60%左右。

5.cn111450883a公开了一种聚乙烯基硅氧烷树脂微球载pt催化剂的制备方法,步骤包括:在六水合氯铂酸的醇溶液中加入烷氧基硅烷和碱催化剂,在搅拌状态下加热至40-80℃,回流1-6h;该方法采用乙烯基硅烷水解与铂络合形成负载型催化剂,但是部分单质铂并未与载体形成稳定的相互作用,这些单质铂部分会被物理包覆在微球内部,很难从微球中除去,这会导致微球中存在游离的单质铂,在长时间储存或者高温的情况下会有析出,导致使用其制备得到的催化产物中含有单质铂,使催化产物的应用领域受到限制,铂的利用率也比较低;而且载体上含有大量的乙烯基也可能会与反应体系中的硅氢键发生加成反应。

[0006]“二氧化硅负载铂催化剂的制备及其在硅氢加成反应中的应用”和“二氧化硅负载铂催化剂的制备及性能研究”中均采用乙烯基三乙氧基硅烷对表面含羟基的二氧化硅进行修饰,再与铂(pt)配位制得二氧化硅负载卡斯特铂催化剂;在催化体系中,由于载体(表面富含羟基的二氧化硅)与非极性原料之间的界面问题,导致催化剂在非极性体系中的催化效果较差;此外,反应过程中需要用到大量的乙烯基三乙氧基硅烷(载体总量的83-100%),同时用到了大量易制毒溶剂甲苯,不利于工业化应用。

[0007]

综上,现有的负载型催化剂存在原料利用率低、催化效果差且与非极性体系的兼容性差、催化反应后存在铂残留的问题,不利于工业化生产。

技术实现要素:

[0008]

本发明的目的是为了克服现有技术存在的上述问题,提供一种负载型贵金属催化剂及其制备方法和应用,该催化剂对于极性体系和非极性体系均具有优良的催化效果,且反应后催化体系中贵金属催化剂的残留量低,具有环境友好的特点且有利于工业化生产。

[0009]

为了实现上述目的,本发明的目的之一是提供一种负载型贵金属催化剂,包括载体和负载在所述载体上的贵金属催化剂;所述载体包括表面接枝有烯基的有机硅树脂微球。

[0010]

本发明的目的之二是提供一种制备负载型贵金属催化剂的方法,所述方法包括:

[0011]

s1、载体的制备:

[0012]

1)在缓冲溶液中,将硅烷进行第一反应,得到混合体系;

[0013]

2)在所述混合体系中加入含烯基硅烷进行第二反应,得到载体;

[0014]

s2、负载型贵金属催化剂的制备:

[0015]

在碱性条件下,将所述载体和贵金属源在含水溶剂中进行接触反应,得到所述负载型贵金属催化剂。

[0016]

本发明的目的之三是提供一种根据前述的方法制备得到的负载型贵金属催化剂。

[0017]

本发明的目的之四是提供前述的负载型贵金属催化剂在硅氢加成反应中的应用。

[0018]

通过上述技术方案,本发明具有以下技术效果:

[0019]

1、本发明提供的负载型贵金属催化剂能够在低用量的情况下具有较高的催化活性,当催化反应体系中贵金属的质量浓度为15ppm时,反应物的转化率最高可达98%;

[0020]

2、本发明提供的负载型贵金属催化剂经使用后在产品中的残留量低,不影响产品的后续使用,同时能够提高催化剂的循环性能;

[0021]

3、本发明提供的负载型贵金属催化剂中自由乙烯基含量低,不会对反应体系造成负面影响;

[0022]

4、本发明提供的负载型贵金属催化剂具有很好的兼容性,在极性和非极性体系中均能够实现高效催化反应。

附图说明:

[0023]

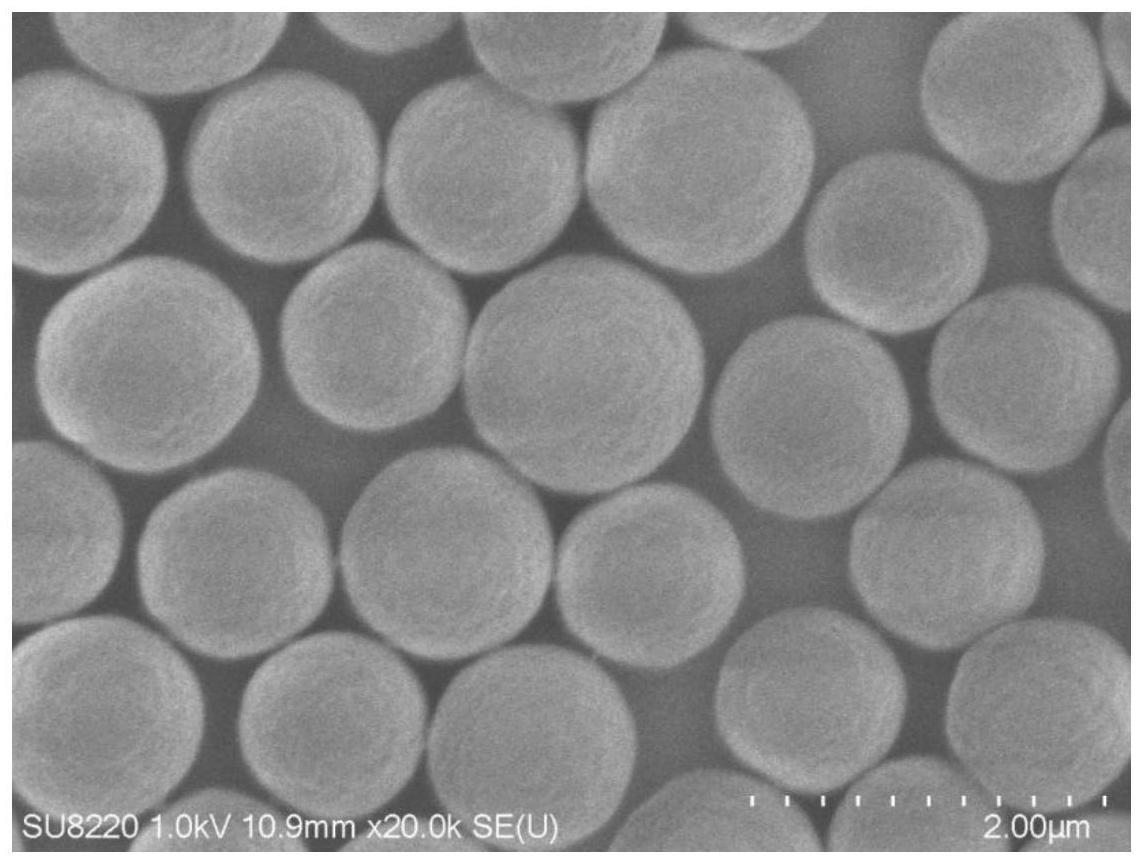

图1是本发明实施例1制得的负载型铂催化剂的sem图。

具体实施方式:

[0024]

为了使本发明实现的技术手段、创作特征、达成目的与功效易于明白了解,下面结合具体实施例和图示,进一步阐述本发明。

[0025]

在本文中所披露的范围的端点和任何值都不限于该精确的范围或值,这些范围或值应当理解为包含接近这些范围或值的值。对于数值范围来说,各个范围的端点值之间、各个范围的端点值和单独的点值之间,以及单独的点值之间可以彼此组合而得到一个或多个新的数值范围,这些数值范围应被视为在本文中具体公开。

[0026]

本发明提供一种负载型贵金属催化剂,包括载体和负载在所述载体上的贵金属催化剂;所述载体包括表面接枝有烯基的有机硅树脂微球。

[0027]

在本发明的一些优选实施方式中,所述有机硅树脂微球的粒径为0.1-5μm;例如可以是0.1μm、1μm、2μm、3μm、4μm、5μm或上述任意两个数值组成的范围值中的任意值。

[0028]

在本发明的一些优选实施方式中,优选地,以所述载体的总重量计,所述贵金属催化剂的负载量为0.1-10wt%;例如可以是0.1wt%、0.5wt%、1wt%、2wt%、3wt%、4wt%、5wt%、6wt%、8wt%、10wt%或上述任意两个数值组成的范围值中的任意值,优选为1-8wt%。

[0029]

本发明还提供一种制备负载型贵金属催化剂的方法,所述方法包括:

[0030]

s1、载体的制备:

[0031]

1)在缓冲溶液中,将硅烷进行第一反应,得到混合体系;

[0032]

2)在所述混合体系中加入含烯基硅烷进行第二反应,得到载体;

[0033]

s2、负载型贵金属催化剂的制备:

[0034]

在碱性条件下,将所述载体和贵金属源在含水溶剂中进行接触反应,得到所述负载型贵金属催化剂。

[0035]

本发明通过在硅烷水解聚合后再加入少量含烯基硅烷进行聚合反应,在有机硅树脂微球表面接枝烯基基团,得到表面同时含有烯基基团和烷基基团的有机硅树脂微球(以下简称为烯基硅树脂微球),该烯基硅树脂微球能够与贵金属源反应,使贵金属催化剂稳定地负载在所述载体上。

[0036]

根据本发明,所述硅烷的分子式如式(i)所示:

[0037][0038]

其中,r1、r2和r3各自独立地选自c1~c6的烷基中的一种;优选为c1~c3的烷基中的一种;

[0039]

r4选自取代或未取代的苯基、c1~c6的烷基、c

1~

c6的卤代烷基、c1~c6的巯代烷基和c1~c6的烷氧基中的一种;进一步优选地,r4选自苯基、c1~c3的烷基、c1~c3的卤代烷基、c1~c3的巯代烷基和c1~c3的烷氧基中的一种,包括但不限于苯基、甲基、乙基、正丙基、巯甲基、巯乙基、巯丙基、氯甲基、氯乙基和氯丙基中的至少一种。

[0040]

在本发明的一些优选实施方式中,所述硅烷可以是苯基三甲氧基硅烷、苯基三乙氧基硅烷、二甲基二甲氧基硅烷、二甲基二乙氧基硅烷、氯丙基三乙氧基硅烷、巯丙基三甲氧基硅烷、巯丙基三乙氧基硅烷、甲基三甲氧基硅烷、甲基三乙氧基硅烷、乙基三甲氧基硅烷、乙基三乙氧基硅烷、丙基三甲氧基硅烷、丙基三乙氧基硅烷、四乙氧基硅烷或四甲氧基硅烷中的至少一种,进一步优选为二甲基二甲氧基硅烷、苯基三乙氧基硅烷、乙基三甲氧基

硅烷和丙基三乙氧基硅烷中的至少一种。

[0041]

根据本发明,所述含烯基硅烷的分子式如式(ii)所示:

[0042][0043]

其中,r5、r6和r7各自独立地选自c1~c6的烷基中的一种;优选为c1~c3的烷基中的一种;

[0044]

优选地,0≤n≤6;进一步优选为0≤n≤3;例如可以是0、1、2、3或6。

[0045]

在本发明的一些优选实施方式中,所述含烯基硅烷可以是乙烯基三甲氧基硅烷、乙烯基三乙氧基硅烷、丙烯基三甲氧基硅烷、丙烯基三乙氧基硅烷中的至少一种。

[0046]

本发明中,将硅烷在缓冲溶液中进行第一反应,能够使体系的ph维持稳定,使得硅烷在缓冲溶液中水解聚合速率平稳,从而合成出分散性良好的有机硅树脂微球;优选条件下,所述缓冲溶液的ph值为2-6或8-13;进一步优选地,所述缓冲溶液的ph值为3-5或9-12。

[0047]

本发明中,所述缓冲溶液可以为本领域技术人员所知,只要其ph值在上述范围内即可,例如可以是弱酸及其盐的混合物、弱碱及其盐的混合物、多元弱酸的酸式盐及其对应的次级盐的混合物。示例性地,所述缓冲溶液可以是醋酸和醋酸钾的水溶液、氨水和氯化铵的混合溶液、磷酸二氢钠和磷酸氢二钠的水溶液。

[0048]

根据本发明,所述第一反应的条件包括:温度为0-80℃,时间为2-12h;进一步优选为:温度为0-40℃,时间为2-8h。

[0049]

优选地,所述第二反应的条件包括:温度为0-80℃,时间为2-12h。

[0050]

根据本发明,含烯基硅烷的用量应当控制在合理的范围内,含烯基硅烷的用量过高,会导致载体表面含有大量的乙烯基,在催化反应过程中,载体表面过量的乙烯基会参与正常的乙烯基-硅氢加成反应导致配方性能偏离设计,导致目标产物的选择性降低;而如果含烯基硅烷的用量过低,又会导致载体表面的乙烯基丰度低,导致负载型贵金属催化剂中与乙烯基配位的贵金属的量降低,还可能导致部分贵金属物理吸附在贵金属催化剂的表面,通过物理吸附负载在催化剂表面的贵金属可能会发生团聚,不产生催化作用,进而导致贵金属催化剂的催化活性降低。优选条件下,以所述硅烷和所述含烯基硅烷的总重量计,所述含烯基硅烷的用量为3.3-30%,优选5-20%,例如可以是5%、10%、15%、20%或上述任意两个数值组成的范围中的任意值。

[0051]

根据本发明,通过所述接触反应,能够将贵金属稳定地负载在所述载体上,优选条件下,所述接触反应的条件包括:温度为40-90℃,时间为0.5-12h;

[0052]

优选地,所述载体和贵金属源的用量比为(2-200):1。

[0053]

优选地,所述贵金属源选自铂源、铑源、钌源、铱源、钯源和锇源中的至少一种,所述铂源包括但不限于氯铂酸。

[0054]

根据本发明,所述碱性条件可以通过在溶剂中添加碱性物质实现。所述碱性物质可以为所属领域技术人员所熟知,包括但不限于氢氧化钠、氢氧化钾、碳酸钠、碳酸氢钠、碳酸钾、磷酸钠、磷酸氢二钠、磷酸二氢钠、碳酸氢钾和氢化钠中的至少一种。

[0055]

根据本发明,所述溶剂选自甲醇、乙醇、正丙醇、异丙醇、正丁醇、乙酸乙酯、四氢呋喃、丙酮、丁酮、环戊酮、二氯甲烷、三氯甲烷、乙醚、石油醚、正己烷、六甲基二硅氧烷、甲苯和二甲苯中的至少一种。

[0056]

本发明还提供一种根据前述的方法制备得到的负载型贵金属催化剂。

[0057]

所述负载型贵金属催化剂包括载体和负载在所述载体上的贵金属催化剂;所述载体包括表面接枝有烯基的有机硅树脂微球;优选条件下,所述有机硅树脂微球的粒径为0.1-5μm;进一步优选地,以所述载体的总重量剂,所述贵金属催化剂的负载量为0.1-10wt%,优选为1-8wt%。

[0058]

本发明还提供一种前述的负载型贵金属催化剂在硅氢加成反应中的应用。

[0059]

根据本发明,所述硅氢加成反应的步骤包括:在催化剂存在下,将含不饱和键的化合物与含硅氢键的化合物接触进行反应。

[0060]

优选条件下,在所述硅氢加成反应体系中,所述负载型贵金属催化剂的用量为2-100ppm,优选2-30ppm。

[0061]

本发明中,在所述硅氢加成反应中,由所述含不饱和键的化合物与含硅氢键的化合物组成的体系可以是极性体系也可以是非极性体系。

[0062]

本发明中,所述含不饱和键的化合物中,不饱和键可以是碳碳双键、碳碳三键、碳氮三键;示例性地,所述含不饱和键的化合物包括但不限于乙烯、卤代乙烯、丙烯、卤代丙烯、乙烯基硅油。

[0063]

本发明中,所述含硅氢键的化合物可以是含硅氢键的硅烷也可以是含硅氢键的硅氧烷,例如可以是三氯氢硅、三乙氧基硅烷、含氢硅油。

[0064]

以下将通过实施例对本发明进行详细描述。

[0065]

以下实施例中,催化剂中铂含量通过电感耦合等离子体质谱方法测得;催化体系中原料的含量以及各产物的含量通过核磁共振氢谱测得。

[0066]

以下实施例中,“份”均为“重量份”。

[0067]

实施例1

[0068]

s1、载体的制备:

[0069]

称取130份磷酸氢二钾和1.7份磷酸二氢钾溶解于去离子水中,并稀释至ph为10,得到缓冲溶液;

[0070]

将38.5份甲基三甲氧基硅烷加入到400份缓冲溶液中,在搅拌速度为200r/min的条件下,在30℃下反应2h,得到混合体系;

[0071]

在混合体系中加入1.5份烯丙基三甲氧基硅烷(烯丙基三甲氧基硅烷用量占甲基三甲氧基硅烷和烯丙基三甲氧基硅烷总重量的3.3%),在搅拌速度为300r/min的条件下,在30℃下继续反应1h;将反应得到的产物用乙醇/水洗涤并抽滤,接着在80℃下干燥8h,得到烯基硅树脂微球a1;

[0072]

s2、负载型贵金属催化剂的制备:

[0073]

将1.5份氯铂酸、30份烯基硅树脂微球a1、60份异丙醇和5份三氯甲烷配置成混合

溶液,加入10份碳酸氢钠,在80℃搅拌反应5h,将反应得到的产物用乙醇/水洗涤并抽滤,接着在80℃下干燥8h,得到负载型催化剂b1,所述负载型催化剂b1的sem图如图1所示。

[0074]

从图1中可以看出,负载型催化剂b1呈微球状,粒径约为1-1.5μm。

[0075]

实施例2

[0076]

按照实施例1的方法,不同的是:含烯丙基三甲氧基硅烷用量占甲基三甲氧基硅烷和烯丙基三甲氧基硅烷总重量的5%且氯铂酸用量为2份,具体如下:

[0077]

s1、载体的制备:

[0078]

称取130份磷酸氢二钾和1.7份磷酸二氢钾溶解于去离子水中,并稀释至ph为10,得到缓冲溶液;

[0079]

将38份甲基三甲氧基硅烷加入到400份缓冲溶液中,在搅拌速度为200r/min的条件下,在30℃下反应2h,得到混合体系;

[0080]

在混合体系中加入2份烯丙基三甲氧基硅烷,在搅拌速度为300r/min的条件下,在30℃下继续反应1h;将反应得到的产物用乙醇/水洗涤并抽滤,接着在80℃下干燥8h,得到烯基硅树脂微球a2;

[0081]

s2、将2份氯铂酸、30份烯基硅树脂微球a2、60份异丙醇和5份三氯甲烷配置成混合溶液,加入10份碳酸氢钠,在80℃搅拌反应5h,将反应得到的产物用乙醇/水洗涤并抽滤,接着在80℃下干燥8h,得到负载型催化剂b2。

[0082]

实施例3

[0083]

按照实施例1的方法,不同的是:烯丙基三甲氧基硅烷用量占甲基三甲氧基硅烷和烯丙基三甲氧基硅烷总重量的10%且氯铂酸用量为4份,具体如下:

[0084]

s1、载体的制备:

[0085]

称取130份磷酸氢二钾和1.7份磷酸二氢钾溶解于去离子水中,并稀释至ph为10,得到缓冲溶液;

[0086]

将36份甲基三甲氧基硅烷加入到400份缓冲溶液中,在搅拌速度为200r/min的条件下,在30℃下反应2h,得到混合体系;

[0087]

在混合体系中加入4份烯丙基三甲氧基硅烷,在搅拌速度为300r/min的条件下,在30℃下继续反应1h;将反应得到的产物用乙醇/水洗涤并抽滤,接着在80℃下干燥8h,得到烯基硅树脂微球a3;

[0088]

s2、将4份氯铂酸、30份烯基硅树脂微球a3、60份异丙醇和5份三氯甲烷配置成混合溶液,加入10份碳酸氢钠,在80℃搅拌反应5h,将反应得到的产物用乙醇/水洗涤并抽滤,接着在80℃下干燥8h,得到负载型催化剂b3。

[0089]

实施例4

[0090]

按照实施例1的方法,不同的是:烯丙基三甲氧基硅烷用量占甲基三甲氧基硅烷和烯丙基三甲氧基硅烷总重量的20%且氯铂酸用量为8份,具体如下:

[0091]

s1、载体的制备:

[0092]

称取130份磷酸氢二钾和1.7份磷酸二氢钾溶解于去离子水中,并稀释至ph为10,得到缓冲溶液;

[0093]

将32份甲基三甲氧基硅烷加入到400份缓冲溶液中,在搅拌速度为200r/min的条件下,在30℃下反应2h,得到混合体系;

[0094]

在混合体系中加入8份烯丙基三甲氧基硅烷,在搅拌速度为300r/min的条件下,在30℃下继续反应1h;将反应得到的产物用乙醇/水洗涤并抽滤,接着在80℃下干燥8h,得到烯基硅树脂微球a4;

[0095]

s2、将8份氯铂酸、30份烯基硅树脂微球a4、60份异丙醇和5份三氯甲烷配置成混合溶液,加入10份碳酸氢钠,在80℃搅拌反应5h,将反应得到的产物用乙醇/水洗涤并抽滤,接着在80℃下干燥8h,得到负载型催化剂b4。

[0096]

实施例5

[0097]

按照实施例1的方法,不同的是:烯丙基三甲氧基硅烷用量占甲基三甲氧基硅烷和烯丙基三甲氧基硅烷总重量的25%且氯铂酸用量为8份,得到负载型催化剂b5。

[0098]

对比例1

[0099]

按照实施例1的方法,不同的是:烯丙基三甲氧基硅烷用量占甲基三甲氧基硅烷和烯丙基三甲氧基硅烷总重量的2.5%且氯铂酸用量为1份,具体如下:

[0100]

s1、载体的制备:

[0101]

称取130份磷酸氢二钾和1.7份磷酸二氢钾溶解于去离子水中,并稀释至ph为10,得到缓冲溶液;

[0102]

将39份甲基三甲氧基硅烷(mtms)加入到400份缓冲溶液中,在搅拌速度为200r/min的条件下,在30℃下反应2h,得到混合体系;

[0103]

在混合体系中加入1份烯丙基三甲氧基硅烷,在搅拌速度为300r/min的条件下,在30℃下继续反应1h;将反应得到的产物用乙醇/水洗涤并抽滤,接着在80℃下干燥8h,得到烯基硅树脂微球c1。

[0104]

s2、将1份氯铂酸、30份烯基硅树脂微球c1、60份异丙醇和5份三氯甲烷配置成混合溶液,加入10份碳酸氢钠,在80℃搅拌反应5h,将反应得到的产物用乙醇/水洗涤并抽滤,接着在80℃下干燥8h,得到负载型催化剂d1。

[0105]

表1

[0106][0107]

实施例6-9

[0108]

按照实施例2的方法,不同的是:氯铂酸的用量和催化剂中pt的负载量如表2所示。

[0109]

表2

[0110][0111]

对比例2

[0112]

按照“《二氧化硅负载铂催化剂的制备及性能研究》,化工新型材料,第48卷第10期,2020年10月”的方法制备负载型催化剂d2,具体如下:

[0113]

(1)将3g粒径为50nm的纳米二氧化硅在350℃下保温3h、冷却至室温后与无水甲苯75ml加入到三口烧瓶中,通入氮气并持续搅拌20min;而后升高温度至100℃,加入15g乙烯基三乙氧基硅烷和二月桂酸丁基锡,持续反应96h;待反应完成后,经旋蒸、丙酮洗涤、抽滤、真空干燥12h,得到乙烯基硅树脂微球c2。

[0114]

(2)取2g乙烯基硅树脂微球c2,加入1.2g碳酸氢钠、10ml异丙醇,氮气保护下搅拌30min;另取10ml异丙醇和0.4g六水合氯铂酸配置成溶液;加热至80℃缓慢滴加六水氯铂酸的异丙醇溶液,反应24h后分别用蒸馏水、丙酮洗涤抽滤,将所得固体真空干燥12h,得到负载型催化剂d2。

[0115]

对比例3

[0116]

按照cn111450883a的方法制备催化剂d3,具体如下:

[0117]

将0.2g六水合氯铂酸溶于2ml无水乙醇中,再加入10ml乙烯基三甲氧基硅烷,0.08g碳酸氢钠,混合均匀后转移至250ml三颈烧瓶中,采用电动搅拌器搅拌,水浴加热至60℃,回流6h后冷却至室温,向反应液中加入100ml去离子水,搅拌均匀后,再加入2.0ml浓氨水(浓度28%),产生白色沉淀,制得白色悬浮液,在常温下持续搅拌2h后静置过夜,将上层澄清液移出,下层浆液经减压抽滤去除溶剂,滤饼用去离子水洗涤至ph=7,再用适量乙醇洗涤后,放入烘箱干燥12h,烘箱温度控制在50-80℃,制备得到负载型催化剂d3。

[0118]

实验例1

[0119]

非极性体系催化剂活性测试:分别将实施例制备的负载型催化剂b1-b9和对比例制备的负载型催化剂d1和d3加入到非极性(20mpa.s端乙烯基硅油与三乙氧基硅烷物质的量之比为1.1:1)的反应体系中,控制体系中铂含量为15ppm,氮气保护下80℃反应12h后使用0.22μm的微孔滤膜收集负载型催化剂并用乙醇清洗,通过核磁共振氢谱分析β加成产物的产率,通过电感耦合等离子体质谱分析催化反应完成后体系中残留的铂含量,结果如表3所示。

[0120]

负载型催化剂d2活性测试方法同上,不同的是,催化反应结束后,采用高速离心(20000rad/min)的方法收集催化剂。

[0121]

其中,β加成产物的反应产率=[(zy1)/(2xy2)]

×

100%;

[0122]

其中,字母代表核磁共振氢谱中h

*

的积分面积;具体地,

[0123]

x为原料中

“‑

ch

*

=ch

2”片段中h

*

的峰面积;

[0124]

y1为原料中

“‑

si(ch

*3

)”片段中h

*

的峰面积;

[0125]

z为产物中

“‑

si-ch

*2-ch2‑”

片段中h

*

的峰面积;

[0126]

y2为产物中

“‑

si(ch

*3

)”片段中h

*

的峰面积。

[0127]

催化剂循环使用次数的测试方法:催化剂重复使用时,与初次使用催化剂(循环次数为0)相比,β加成产物的产率不低于初次反应的产率的80%的次数。

[0128]

表3

[0129][0130]

注:β加成产物产率

*

是指第一次反应结束后,β加成产物的产率。

[0131]

pt含量

*

是指第一次反应结束后体系的pt含量。

[0132]

实验例2

[0133]

极性体系催化剂活性测试:分别将实施例制备的负载型催化剂b1-b9和对比例制备的的负载型催化剂d1和d3加入到极性体系(氯丙烯与三氯氢硅的物质的量之比为1.1:1)中,控制体系中铂含量为15ppm,氮气保护下80℃反应12h后使用0.22μm的微孔滤膜收集负载型催化剂并用乙醇清洗,通过核磁共振氢谱分析β加成产物的产率,通过电感耦合等离子体质谱分析催化反应完成后体系中残留的铂含量,结果如表4所示。

[0134]

负载型催化剂d2活性测试方法同上,不同的是,催化反应结束后,采用高速离心(20000rad/min)的方法收集催化剂。

[0135]

表4

[0136] 催化剂β加成产物产率

**

(%)pt含量

**

(ppm)实施例1催化剂b1780.05实施例2催化剂b2950.03

实施例3催化剂b3950.03实施例4催化剂b4910.04实施例5催化剂b5870.04对比例1催化剂d1470.07实施例6催化剂b6870.03实施例7催化剂b7910.05实施例8催化剂b8740.08实施例9催化剂b9730.07对比例2催化剂d2550.6对比例3催化剂d3461.9

[0137]

注:β加成产物产率

**

是指第一次反应结束后,β加成产物的产率;

[0138]

pt含量

**

是指第一次反应结束后体系中pt含量。

[0139]

从表3和表4对比可以看出:

[0140]

实施例1和实施例2均使用较少的含烯基硅烷制备得到的负载型催化剂均具有较好的催化效果,且在极性与非极性体系中的产物产率相近,说明其适用性较强,其中对比例1由于含烯基硅烷用量较低,导致催化剂d1表面的乙烯基丰度低,使得催化剂d1存在物理吸附的pt,进而导致复杂性催化剂的催化效果变差。

[0141]

实施例2中,当含烯基硅烷使用量为5%时,制备的负载型催化剂催化效率最高,循环使用次数最多;实施例3中,当含烯基硅烷使用量增加到10%时,制备的负载型催化剂催化效果较好,但循环使用次数减少;实施例4和实施例5中,当含烯基硅烷使用量进一步增加到20%~25%时,制备的负载型催化剂催化效果略微降低,循环使用次数进一步减少,原因可能是催化剂表面的乙烯基丰度过剩,过量的乙烯基会参与加成反应,导致β加成产物的产率降低且催化剂的循环性能收到影响。

[0142]

通过实施例2和实施例6-9对比可以看出:实施例6和7中,当pt的用量低时,β加成产物产率略有下降,这是因为pt用量过低,导致催化剂表面过量的乙烯基参与加成反应,产生了副产物;实施例8和9中,由于pt用量过大,导致催化剂的表面还物理吸附有pt,在相同pt使用量的情况下,催化剂的催化活性降低,催化体系中催化剂残留较多。

[0143]

从实施例2和对比例2可以看出:在非极性体系中,在乙烯基型载体的使用量仅为对比例2的23%时,采用负载型催化剂b2作为催化剂时,目标产物的产率为97%,反应结束后体系中残留的铂含量为0.04ppm;而采用催化剂d2作为催化剂时,目标产物的产率为仅24%,反应结束后体系中残留的铂含量为0.5ppm;说明催化剂d2在非极性体系中的催化效果较差,可能的原因是:部分铂是通过物理吸附在载体表面或者以团聚体的形式存在,导致反应结束后体系中铂残留量大,可循环使用的次数也较低,不适合用在非极性体系中。

[0144]

从实施例2和对比例3可以看出:在极性体系中,在乙烯基型载体的使用量仅为对比例4的25%时,采用负载型催化剂b2作为催化剂时,目标产物的产率为97%,反应结束后体系中残留的铂含量为0.04ppm,循环使用次数为9次;而采用催化剂d3作为催化剂时,目标产物的产率为46%,反应结束后体系中残留的铂含量为1.9ppm,循环使用次数为3次;说明催化剂d3在极性体系中的催化效果较差,且有部分铂是包覆在载体微球中,加热后缓慢从微球中释放出来,导致反应结束后体系铂的残留量较高,可循环使用的次数也较低,不适合

用在极性体系中。

[0145]

综上,本技术实施例制备得到的负载型催化剂在极性体系和非极性体系中均具有优异的催化效果,且催化反应结束后,体系中pt的残留量低,不影响产品的后续使用。

[0146]

以上显示和描述了本发明的基本原理和主要特征和本发明的优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的只是说明本发明的原理,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内。本发明要求保护范围由所附的权利要求书及其等效物界定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1