一种用于合成羧酸的钴配合物催化剂、制备方法及其应用

1.本发明属于羧酸合成技术领域,特别是涉及一种用于合成羧酸的钴配合物催化剂、制备方法及其应用。

背景技术:

2.二氧化碳是主要的温室气体之一,已经造成了全球范围较严重的环境问题,将二氧化碳转化为高附加值的化学品,对人类社会的可持续发展至关重要。以二氧化碳为原料合成羧酸,就是其资源化利用的一个典型例子。羧酸是重要的有机合成中间体,在塑料、尼龙、药物分子、化妆品生产中有广泛应用,还可用到年产数百万吨的聚酰胺和聚酯等高附加值产品的生产中。

3.工业上羧酸的制备通常采用醛/醇氧化或腈水解,两种方法的起始物一般来自于烯烃氢甲酰化或氰化,二者分别采用剧毒的一氧化碳和氢氰酸构筑关键官能团。从经济和环境的角度来讲,从廉价易得的烯烃出发、以二氧化碳构筑关键的羧基(烯烃的还原羧化)提供了一种直接、可持续的、高原子经济性的新途径。然而,由于二氧化碳的热力学稳定性和动力学惰性,已报道的烯烃羧化反应大多需要超计量的强/昂贵有机(金属)还原剂,如格氏试剂、有机锌等。很明显,这类烯烃羧化反应受限于还原剂的敏感性、昂贵的价格以及副产的有机废物。相比之下,氢气无疑是更理想、更可持续、更具产业化应用前景的还原剂之选。

4.利用烯烃、二氧化碳和氢气反应制备羧酸是重要的课题,但也极具挑战性,唯一的报道是通过昂贵且稀有的铑配合物催化实现的;醚和多元醇在反应条件下首先转化为烯烃,可看作烯烃的衍生,但仍需要贵金属铱或铑配合物催化剂,由于贵金属资源稀少、成本高,使得烯烃还原羧化制备羧酸不具有可持续性。

5.因此,需要提供一种针对上述现有技术不足的改进技术方案。

技术实现要素:

6.鉴于以上所述现有技术的缺点,本发明的目的在于提供一种用于合成羧酸的钴配合物催化剂、制备方法及其应用,用于解决现有技术的羧酸合成中原料剧毒、步骤繁琐、原子利用低效以及采用贵金属配合物作为催化剂时成本高且贵金属资源稀少,无法实现可持续的问题。

7.为实现上述目的及其他相关目的,本发明提供一种用于合成羧酸的钴配合物催化剂的制备方法,所述钴配合物催化剂的制备方法包括以下步骤:将钴盐、有机配体和碘化物加入第一溶剂中,以形成催化剂体系,然后,在常压的co氛围中,所述催化剂体系发生原位反应,形成钴配合物催化剂;

8.其中,所述钴盐包括八羰基二钴、乙酰丙酮钴、乙酸钴、硝酸钴、溴化钴、氟化钴、四氟硼酸钴中的一种或几种的组合。

9.优选地,所述有机配体具有如下结构式:

[0010][0011]

其中,r1、r2、r3、r4、r5、r6、r7、r8、r9、r

10

、r

11

、r

12

、r

13

、r

14

、r

15

各自独立地选自:h、-(c1~c

20

)烷基、-o-(c1~c

20

)烷基、-(c6~c

20

)芳基、-卤素、-nh2或者-c(ch3)3。

[0012]

优选地,所述碘化物包括碘化锂、碘化钾、碘化钠、四正丁基碘化铵、碘化1-丁基-3-甲基咪唑、碘甲烷中的一种或几种的组合。

[0013]

优选地,所述第一溶剂包括乙酸、丙酸、丁酸中的一种或几种的组合。

[0014]

优选地,所述钴盐中的钴金属与所述有机配体、所述碘化物之间的摩尔比为1:(1~50):(1~50)。

[0015]

优选地,所述有机配体在所述催化剂体系中的浓度为0.01~50mol/l。

[0016]

优选地,所述碘化物在所述催化剂体系中的浓度为0.01~50mol/l。

[0017]

优选地,所述原位反应的温度为20~100℃,所述原位反应的时间为0.1~10h。

[0018]

本发明还提供一种采用上述的用于合成羧酸的钴配合物催化剂的制备方法制备而成的钴配合物催化剂。

[0019]

本发明还提供一种采用上述用于合成羧酸的钴配合物催化剂的制备方法制备而成的钴配合物催化剂的应用,所述钴配合物催化剂应用于催化烯烃、二氧化碳和氢气反应制备羧酸,包括以下步骤:

[0020]

在氩气保护下,向容器中加入一定量的烯烃、钴配合物催化剂和第二溶剂,以形成反应体系;

[0021]

向所述反应体系中分别充入二氧化碳和氢气,在一定温度下进行催化反应,最终制备得到羧酸。

[0022]

优选地,所述烯烃在所述反应体系中的初始浓度为0.1~10mol/l;所述钴配合物催化剂中的钴金属在所述反应体系中的浓度为0.001~0.1mol/l。

[0023]

优选地,所述烯烃包括c2~c20的端烯、c2~c20内烯烃中的任意一种或至少两种的组合。

[0024]

优选地,所述第二溶剂包括乙酸、丙酸、丁酸中的一种或几种的组合。

[0025]

优选地,向所述反应体系中分别充入二氧化碳和氢气的总压力为1.0~10mpa,其中,充入所述二氧化碳的压力为0.5~5mpa,充入所述氢气的压力为0.5~5mpa。

[0026]

优选地,所述催化反应的温度为120~200℃,所述催化反应的时间为1~48h。

[0027]

如上所述,本发明的用于合成羧酸的钴配合物催化剂、制备方法及其应用,具有以下有益效果:

[0028]

本发明以二氧化碳为碳源,对二氧化碳的资源化利用和缓解由其造成的环境问题具有重要意义;以氢气为氢源,避免了二氧化碳参与制备羧酸中过量昂贵/强有机还原试剂的使用;以廉价金属的钴配合物作为催化剂,将烯烃、二氧化碳和氢气三组分在温和的条件

下,高活性、高选择性地制备得到羧酸,且由于钴配合物催化剂的原料易得、制备成本低、合成快速简单,大大提高了烯烃还原羧化制备羧酸的可持续性。

附图说明

[0029]

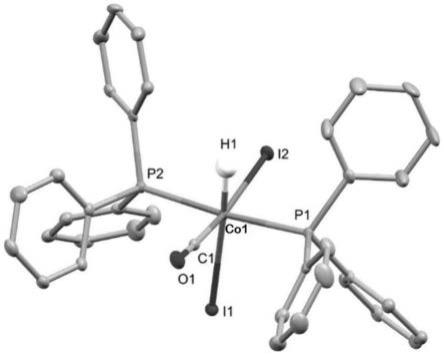

图1显示为本发明具体实施例1中所制备的co-i催化剂的单晶衍射图。

[0030]

图2显示为本发明具体实施例1中所制备的co-i催化剂的氢谱图。

[0031]

图3显示为本发明具体实施例1中所制备的co-i催化剂的碳谱图。

[0032]

图4显示为本发明具体实施例4中羧酸产物的气相色谱谱图。

具体实施方式

[0033]

以下通过特定的具体实例说明本发明的实施方式,本领域技术人员可由本说明书所揭露的内容轻易地了解本发明的其他优点与功效。本发明还可以通过另外不同的具体实施方式加以实施或应用,本说明书中的各项细节也可以基于不同观点与应用,在没有背离本发明的精神下进行各种修饰或改变。

[0034]

请参阅图1~图4,本发明以二氧化碳为碳源,对二氧化碳的资源化利用和缓解由其造成的环境问题具有重要意义;以氢气为氢源,避免了二氧化碳参与制备羧酸中过量昂贵/强有机还原试剂的使用;以廉价金属的钴配合物作为催化剂,将烯烃、二氧化碳和氢气三组分在温和的条件下,高活性、高选择性地制备得到羧酸,且由于钴配合物催化剂的原料易得、制备成本低、合成快速简单,大大提高了烯烃还原羧化制备羧酸的可持续性。

[0035]

本发明提供一种用于合成羧酸的钴配合物催化剂的制备方法,钴配合物催化剂的制备方法包括以下步骤:将钴盐、有机配体和碘化物加入第一溶剂中,以形成催化剂体系,然后,在常压下的co氛围中,催化剂体系发生原位反应,有机配体配位的羰基钴经h

+

(来源于第一溶剂)和i-(来源于碘化物)的氧化加成,形成钴配合物催化剂;其中,钴盐包括八羰基二钴、乙酰丙酮钴、乙酸钴、硝酸钴、溴化钴、氟化钴、四氟硼酸钴中的一种或几种的组合。

[0036]

具体的,钴配合物催化剂的制备过程通常在手套箱中进行,将钴盐、有机配体和碘化物按照摩尔比例加入第一溶剂中,通入常压co,在常温下搅拌,发生原位反应,形成均一的墨绿色溶液,即为钴配合物催化剂;如果需要对钴配合物催化剂进行分离提纯,可通过溶剂缓慢挥发的方式获得相应的钴配合物催化剂单晶。

[0037]

作为示例,所述有机配体具有如下结构式:

[0038][0039]

其中,r1、r2、r3、r4、r5、r6、r7、r8、r9、r

10

、r

11

、r

12

、r

13

、r

14

、r

15

各自独立地选自:h、-(c1~c

20

)烷基、-o-(c1~c

20

)烷基、-(c6~c

20

)芳基、-卤素、-nh2或者-c(ch3)3。

[0040]

具体的,有机配体可通过自身的位阻和电子性质调节中心金属钴的空间位阻和电

子环境,从而精准调控反应的选择性,在发明的实施例中,有机配体可以包括三苯基膦、三(4-甲氧基)苯基膦、三(4-叔丁基)苯基膦、三(4-甲基)苯基膦、三(1-萘基)膦、2-二苯基膦-联苯、2-二苯基磷-2'-甲基联苯、4-(二甲氨基)三苯基膦,当然还可以为其他,在此仅列举出了一部分。

[0041]

优选地,有机配体为三苯基膦、三(4-甲氧基)苯基膦、三(4-叔丁基)苯基膦、三(4-甲基)苯基膦、三(1-萘基)膦、2-二苯基膦-联苯、2-二苯基磷-2'-甲基联苯、4-(二甲氨基)三苯基膦。

[0042]

作为示例,碘化物包括碘化锂、碘化钾、碘化钠、四正丁基碘化铵、碘化1-丁基-3-甲基咪唑、碘甲烷中的一种或几种的组合。

[0043]

具体的,碘化物中的碘离子是良好的亲核试剂和离去基团,这促进了金属配合物的形成和潜在反应基元步骤的进行。

[0044]

作为示例,第一溶剂包括乙酸、丙酸、丁酸中的一种或几种的组合。

[0045]

作为示例,钴盐中的钴金属与有机配体、碘化物之间的摩尔比为1:(1~50):(1~50)。

[0046]

具体的,钴盐中的钴金属与有机配体、碘化物之间的摩尔比可包括1:1:1、1:1:10、1:1:50、1:10:1、1:10:20、1:10:50、1:50:1、1:50:10、1:50:20、1:50:50等任何范围内的数值,具体可根据实际进行调节。优选地,钴盐中的钴金属与有机配体、碘化物之间的摩尔比为1:2:2,但在实际应用中,为了保证金属钴的完全反应,加入的有机配体和碘化物均要过量。

[0047]

作为示例,有机配体在催化剂体系中的浓度为0.01~50mol/l。

[0048]

具体的,有机配体在催化剂体系中的浓度可包括0.01mol/l、0.1mol/l、1mol/l、5mol/l、15mol/l、30mol/l、40mol/l、50mol/l等任何范围内的数值,具体可根据实际进行调节;其中,催化剂体系中包括钴盐、有机配体、碘化物和第一溶剂。

[0049]

作为示例,碘化物在催化剂体系中的浓度为0.01~50mol/l。

[0050]

具体的,有机配体在催化剂体系中的浓度可包括0.01mol/l、0.1mol/l、1mol/l、5mol/l、15mol/l、30mol/l、40mol/l、50mol/l等任何范围内的数值,具体可根据实际进行调节;其中,催化剂体系中包括钴盐、有机配体、碘化物和第一溶剂。

[0051]

作为示例,原位反应的温度为20~100℃,原位反应的时间为0.1~10h。

[0052]

具体的,原位反应的温度可包括20℃、30℃、40℃、50℃、60℃、70℃、80℃、90℃、100℃等任何范围内的数值,具体可根据实际进行调节;原位反应的时间可包括0.1h、0.5h、1h、3h、5h、7h、9h、10h等任何范围内的数值,具体可根据实际进行调节。

[0053]

本发明还提供一种采用上述用于合成羧酸的钴配合物催化剂的制备方法制备而成的钴配合物催化剂。

[0054]

为了更好的理解本发明中钴配合物催化剂及其制备方法,本发明还提供一种钴配合物催化剂的应用,钴配合物催化剂应用于催化烯烃、二氧化碳和氢气反应制备羧酸,具体包括以下步骤:

[0055]

s1、在氩气保护下,向容器中加入一定量的烯烃、钴配合物催化剂和第二溶剂,以形成反应体系;

[0056]

s2、向反应体系中充入二氧化碳和氢气,加热条件下进行催化反应,最终制备得到

羧酸。

[0057]

具体的,步骤s2中进行催化反应之后,还应包括,将反应结束后的容器自然冷却至室温,然后置于冰浴下,冷却至0℃,缓慢释放出二氧化碳和氢气,才能最终得到羧酸;另外,制备羧酸的过程,采用的容器为高压反应釜。

[0058]

作为示例,烯烃在反应体系中的初始浓度为0.1~10mol/l;钴配合物催化剂中的钴金属在反应体系中的浓度为0.001~0.1mol/l。

[0059]

具体的,烯烃在反应体系中的初始浓度可包括0.1mol/l、1mol/l、3mol/l、5mol/l、7mol/l、9mol/l、10mol/l等任何范围内的数值,具体可根据实际进行调节;钴配合物催化剂中的钴金属在反应体系中的浓度可包括0.001mol/l、0.005mol/l、0.01mol/l、0.03mol/l、0.05mol/l、0.07mol/l、0.09mol/l、0.1mol/l等任何范围内的数值,具体可根据实际进行调节;另外,钴配合物催化剂指的是所制备的钴配合物催化剂溶液,该溶液中的溶剂即为所添加的第一溶剂。

[0060]

作为示例,烯烃包括c2~c20的端烯、c2~c20内烯烃中的任意一种或至少两种的组合。

[0061]

具体的,端烯烃又称α-烯烃,是含有端双键的有机物-ch=ch2或-c(-r)=ch2;内烯烃的双键不在两端,即结构式为-ch=ch-。

[0062]

作为示例,第二溶剂包括乙酸、丙酸、丁酸中的一种或几种的组合。

[0063]

具体的,钴配合物催化剂指的是所制备的钴配合物催化剂溶液,该溶液中的溶剂即为所添加的第一溶剂,因此,在实际应用中关于第二溶剂的选取,优选为,第一溶剂和第二溶剂相同。

[0064]

作为示例,向反应体系中分别充入二氧化碳和氢气的总压力为1.0~10mpa,其中,充入二氧化碳的压力为0.5~5mpa,充入氢气的压力为0.5~5mpa。

[0065]

具体的,向反应体系中分别充入二氧化碳和氢气的总压力可包括1mpa、2mpa、4mpa、6mpa、8mpa、10mpa等任何范围内的数值,具体可根据实际进行调节;其中,充入二氧化碳的压力可包括0.5mpa、1mpa、2mpa、3mpa、4mpa、5mpa等任何范围内的数值,具体可根据实际进行调节;充入氢气压力可包括0.5mpa、1mpa、2mpa、3mpa、4mpa、5mpa等任何范围内的数值,具体可根据实际进行调节。向反应体系中充入二氧化碳和氢气的压力大时,对反应体系是有利的,但压力又不能过大,压力太低的时候,会在一定程度上影响反应体系的性能,经过大量的实验,在本发明实施例中,将总压力值控制在1.0~10mpa。

[0066]

作为示例,催化反应的温度为120~200℃,催化反应的时间为1~48h。

[0067]

具体的,催化反应的温度可包括120℃、140℃、160℃、180℃、200℃等任何范围内的数值,具体可根据实际进行调节;催化反应的时间可包括1h、5h、10h、20h、30h、40h、45h、48h等任何范围内的数值,具体可根据实际进行调节。

[0068]

为了更好的理解本发明中用于合成羧酸的钴配合物催化剂、制备方法及其应用,下面参考具体实施例对本发明中的用于合成羧酸的钴配合物催化剂、制备方法,以及钴配合物催化剂在催化烯烃、二氧化碳和氢气反应制备羧酸中的应用进行描述,需要说明的是,这些实施例仅仅是描述性的,而不以任何方式限制本发明。

[0069]

实施例1

[0070]

本实施例提供一种用于合成羧酸的钴配合物催化剂(简称为co-i催化剂)及其制

备方法,制备方法包括以下步骤:在手套箱中,将0.1mmol八羰基二钴、1.0mmol三苯基膦和2.0mmol无水碘化锂加入4ml无水乙酸中,然后,通入常压co,在常温下搅拌20min,形成均一的墨绿色溶液,即为钴配合物催化剂(简称为co-i催化剂)。

[0071]

若需对co-i催化剂进行分离提纯,可通过溶剂缓慢挥发获得相应的单晶,经表征分析得到单晶结构和氢谱、碳谱。

[0072]

参见图1为co-i催化剂的单晶衍射图,由图中可知,六配位的co(iii)配合物有一个扭曲的八面体结构,两个三苯基膦处于钴的两侧,两个i分别与h-和co处于钴两侧,键角均为175

°

左右;i1-co-i2键角(103.290

°

)显著大于顺式的理想键角90

°

,这是由于大体积的pph3和碘配体间的空间位阻导致的。

[0073]

图2和图3分别为co-i催化剂的氢谱和碳谱图,由图中可知,1h nmr(600mhz,cd2cl2):δ=7.84-7.79(m,12h,ph),7.48-7.44(m,6h,ph),7.43-7.38(m,12h,ph),

–

9.57ppm(br,1h;coh),

13

c nmr(151mhz,cd2cl2):δ=135.3,133.1,131.3,128.5ppm。

[0074]

实施例2

[0075]

本实施例提供一种用于合成羧酸的钴配合物催化剂(简称为co-ii催化剂)及其制备方法,制备方法包括以下步骤:在手套箱中,将0.1mmol八羰基二钴、1.0mmo三(4-甲氧基)苯基膦和2.0mmol无水碘化锂加入4ml无水乙酸中;然后,通入常压co,在常温下搅拌20min,形成均一的墨绿色溶液,即为钴配合物催化剂(简称为co-ii催化剂)。

[0076]

实施例3

[0077]

本实施例提供一种用于合成羧酸的钴配合物催化剂(简称为co-iii催化剂)及其制备方法,制备方法包括以下步骤:在手套箱中,将0.1mmol八羰基二钴、1.0mmo三苯基膦和2.0mmol碘化1-丁基-3-甲基咪唑加入4ml无水乙酸中,然后,通入常压co,在常温下搅拌20min,形成均一的墨绿色溶液,即为钴配合物催化剂(简称为co-iii催化剂)。

[0078]

实施例4

[0079]

本实施例提供一种钴配合物催化剂的应用,钴配合物催化剂应用于催化烯烃、二氧化碳和氢气反应制备羧酸,制备方法包括以下步骤:

[0080]

s1、在氩气保护下,向100ml高压反应釜中加入10mmol烯烃、2ml钴配合物催化剂和18ml乙酸,以形成反应体系;

[0081]

s2、向反应体系中充入一定压力的二氧化碳和氢气,在150℃下反应24h;

[0082]

s3、将反应结束后的高压反应釜自然冷却至室温,然后置于冰浴下,冷却至0℃,缓慢释放出二氧化碳和氢气,得到羧酸。

[0083]

具体的,本实施例中采用实施例1~3中所制备的三种钴配合物催化剂,通过改变烯烃的种类、充入二氧化碳和氢气的压力值、反应温度和反应时间等参数,采用本实施例中的制备方法制备羧酸,具体序号标记为1~15号,参数的改变见表1。

[0084]

所得羧酸产物中加入内标物正十二烷,使用乙酸乙酯稀释后,取少量样品进行气相色谱分析,经过多次平行试验得出1~15号中所制备的羧酸的平均收率,具体见表1。

[0085]

另外,图4为1号所制备的羧酸产物的气相色谱谱图,由图中可知,其中,保留时间在30min的是目标产物环己甲酸,内标正十二烷的保留时间为11.5min,原料环己烯和加氢副产物环己烷分别在3.6和4.3min,中间产物环己基碘的保留时间为16min,而保留时间在20min的宽峰是溶剂乙酸。

[0086]

表1、1~15号中钴配合物催化剂催化烯烃、二氧化碳和氢气反应制备羧酸的参数

[0087][0088]

从表1中的反应参数和收率可以看出,三种钴配合物催化剂对环己烯制环己甲酸均有优异的催化性能(序号1~3),其中,以给电子三(4-甲氧基)苯基膦配位的co-ii催化剂所呈现的性能最佳。

[0089]

乙烯也有相似的反应性能,co-ii同样给出最好的催化性能,从乙烯出发可获得工业上重要的化学品丙酸(序号4~6),但整体比环己烯制备羧酸的收率要低,这是由于乙烯在h2氛围中的加氢能力更强,生成了不期望的乙烷副产物。

[0090]

二异丁烯的反应性能(序号7~9)比环己烯和乙烯都要高,co-ii同样表现最佳(序号8),温度筛选显示随着温度升高,收率逐渐提升(序号10、11与序号7对比);压力降低,收率缓慢下降(序号12、13与序号7对比);延长反应时间,收率逐渐提高(序号14、15与序号7对比)。

[0091]

综上所述,本发明以二氧化碳为碳源,对二氧化碳的资源化利用和缓解由其造成的环境问题具有重要意义;以氢气为氢源,避免了二氧化碳参与制备羧酸中过量昂贵/强有机还原试剂的使用;以廉价金属的钴配合物作为催化剂,将烯烃、二氧化碳和氢气三组分在温和的条件下,高活性、高选择性地制备得到羧酸,且由于钴配合物催化剂的原料易得、制备成本低、合成快速简单,大大提高了烯烃还原羧化制备羧酸的可持续性。所以,本发明有效克服了现有技术中的种种缺点而具高度产业利用价值。

[0092]

上述实施例仅例示性说明本发明的原理及其功效,而非用于限制本发明。任何熟

悉此技术的人士皆可在不违背本发明的精神及范畴下,对上述实施例进行修饰或改变。因此,举凡所属技术领域中具有通常知识者在未脱离本发明所揭示的精神与技术思想下所完成的一切等效修饰或改变,仍应由本发明的权利要求所涵盖。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1