一种高效组合型陶瓷填料的制作方法

1.本技术涉及陶瓷填料领域,特别涉及一种高效组合型陶瓷填料。

背景技术:

2.陶瓷填料(瓷环)具有优异的耐酸耐热性能、能耐除氟氧酸以外的各种酸、碱的腐蚀。陶瓷填料可用于化工、冶金、制酸、煤气、制氧、钢铁、制药、精细化工等行业的洗涤塔、冷却塔、回收再生塔、脱硫塔、干燥塔、吸收塔及反应器的内衬。

3.除陶瓷填料外,还有金属填料和塑料填料,金属填料可用多种材质制成,选择时主要考虑腐蚀问题,塑料填料的材质主要包括聚丙烯,塑料填料的耐腐蚀性能、耐温性良好,可长期在100℃以下使用,且质轻、价廉,具有良好的韧性。

4.陶瓷填料一般需要具备通量大,压降低,效率高,比表面积大以方便与流体接触等特点,现有的陶瓷填料一般采用整砌方式规则填充,且填充完毕后一般难以调整,这就造成了填料适应性差,与流体接触的面积固定,难以根据实际调节其分离、传导等工作效率。

技术实现要素:

5.本技术目的在于现有陶瓷填料因难以进行位置和结构的调整而造成的适应性差、工作效率低这一问题,相比现有技术提供一种高效组合型陶瓷填料,通过设置多个多齿填料和多个外环,所述外环的内侧设有内缺环,所述内缺环的内端开设有多个均匀分布的限位槽,所述内缺环的内侧设有多个水平分布的隔片,所述隔片的一端插设于限位槽的内部,多个所述多齿填料均匀分布于相邻隔片之间,所述内缺环的外端开设有外环槽,所述外环的内端固定连接有多个均匀分布的引动齿牙,所述引动齿牙转动连接于外环槽的内部,所述内缺环的下端固定连接有网垫板,所述外环的上端固定连接有卡环,所述外环的下端开设有主环槽,所述卡环与主环槽卡接;

6.通过设置多齿填料、可叠加组装的外环,以及位置和个数均可调节的多个隔片,在使用时,可根据需要选择多个类型尺寸的多齿填料,将其放置在相应间距的相邻隔片之间,使本技术可根据实际需要具备相应的通量大小、空隙率、流阻力等性能,方便适应不同的反应过程,并且,在叠加外环的过程中,可调节相邻外环之间的水平角度,使得线型多齿填料呈不同角度分布,增大流体在本技术内部的流通路径,提高流体分散度和多齿填料的表里利用率。

7.可选的,所述多齿填料包括填料环和多个填料齿,多个所述填料齿均匀分布于填料环的外端,且二者为一体式结构。

8.可选的,所述限位槽呈t型结构,所述隔片的一端同样呈t型结构,且其与限位槽相匹配。

9.可选的,所述内缺环所对应的圆心角大于180

°

,所述限位槽位于内缺环远离缺口的内壁上。

10.可选的,所述多个所述隔片的长度不尽相同,所述隔片远离限位槽的一端到外环

内壁的垂直距离与引动齿牙的宽度之比为1.1-1.2:1。

11.可选的,还包括引动锥,所述引动锥包括连环、锥网和转架,所述锥网固定连接于连环和转架之间。

12.可选的,所述连环远离锥网的一端开设有副环槽,所述副环槽与卡环卡接。

13.可选的,所述转架包括外筒和螺旋筒,所述螺旋筒固定连接于外筒的内部,所述外筒与锥网固定连接。

14.可选的,所述其中一个所述网垫板的下端固定连接有安装板。

15.可选的,所述多齿填料采用陶瓷材料,所述外环、内缺环、隔片、引动齿牙以及网垫板均采用塑料或金属这两种材料中的其中一种。

16.相比于现有技术,本技术的优点在于:

17.(1)通过设置多齿填料、可叠加组装的外环,以及位置和个数均可调节的多个隔片,在使用时,可根据需要选择多个类型尺寸的多齿填料,将其放置在相应间距的相邻隔片之间,使本技术可根据实际需要具备相应的通量大小、空隙率、流阻力等性能,方便适应不同的反应过程,并且,在叠加外环的过程中,可调节相邻外环之间的水平角度,使得线型多齿填料呈不同角度分布,增大流体在本技术内部的流通路径,提高流体分散度和多齿填料的表里利用率。

18.(2)在使用时,可根据多齿填料的尺寸大小,对隔片的安装位置和个数进行相应调节,将隔片的t型端插入相应位置的限位槽中,从而控制相邻隔片之间的间距。

19.(3)通过增设引动锥,使部分流体直接进入转架中,对螺旋筒产生较大冲击,使引动锥带动多个外环进行同步转动,外环的转动会带动引动齿牙沿着外环槽转动,在移经单线性状的多齿填料时,引动齿牙会对最边缘的多齿填料产生带动,使其发生一定的转动,结合相邻多齿填料之间的啮合连带作用,实现多个多齿填料发生共同转动,从而使得多齿填料与流体之间的接触更加充分,进一步增大了流体分散度和多齿填料的表里利用率。

附图说明

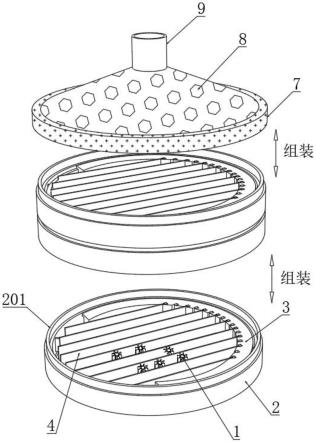

20.图1为本技术组装前的立体图;

21.图2为本技术的外环处的立体图一;

22.图3为本技术的外环、内缺环和隔片处的局部爆炸图;

23.图4为本技术的外环处的立体图二;

24.图5为本技术的多齿填料的立体图;

25.图6为本技术未安装隔片时的外环处的正面结构示意图;

26.图7为本技术安装隔片时的外环处的正面结构示意图;

27.图8为本技术未安装隔片时的外环处的顶面结构示意图;

28.图9为本技术安装隔片时的外环处的顶面结构示意图;

29.图10为本技术安装多齿填料时的外环处的顶面结构示意图;

30.图11为本技术组装前的正面结构示意图;

31.图12为本技术组装后的正面结构示意图。

32.图中标号说明:

33.1多齿填料、101填料环、102填料齿、2外环、201卡环、202主环槽、3内缺环、301限位

槽、302外环槽、4隔片、5引动齿牙、6网垫板、7连环、701副环槽、8锥网、9转架、91外筒、92螺旋筒、10安装板。

具体实施方式

34.下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本技术一部分实施例,而不是全部的实施例,基于本技术中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本技术保护的范围。

35.实施例1:

36.请参阅图1和图2,本技术公开了一种高效组合型陶瓷填料,包括多个多齿填料1和多个外环2,请参阅图2和图3,外环2的内侧设有内缺环3,内缺环3的内端开设有多个均匀分布的限位槽301,内缺环3的内侧设有多个水平分布的隔片4,隔片4的一端插设于限位槽301的内部,多个多齿填料1均匀分布于相邻隔片4之间,内缺环3的外端开设有外环槽302,外环2的内端固定连接有多个均匀分布的引动齿牙5,引动齿牙5转动连接于外环槽302的内部,内缺环3的下端固定连接有网垫板6,结合图4,外环2的上端固定连接有卡环201,外环2的下端开设有主环槽202,卡环201与主环槽202卡接,通过二者的配合,方便将多个外环2进行上下叠加组装。

37.请参阅图5,多齿填料1包括填料环101和多个填料齿102,多个填料齿102均匀分布于填料环101的外端,且二者为一体式结构。

38.请参阅图3,限位槽301呈t型结构,隔片4的一端同样呈t型结构,且其与限位槽301相匹配,在使用时,可根据多齿填料1的尺寸大小,对隔片4的安装位置和个数进行相应调节,将隔片4的t型端插入相应位置的限位槽301中,从而控制相邻隔片4之间的间距。

39.请参阅图8和图9,内缺环3所对应的圆心角大于180

°

,限位槽301位于内缺环3远离缺口的内壁上,多个隔片4的长度不尽相同,隔片4远离限位槽301的一端到外环2内壁的垂直距离与引动齿牙5的宽度之比为1.1-1.2:1,结合图10,一方面,隔片4可对多齿填料1起到限位作用,使多齿填料1不易进入隔片4与外环2之间的间隙,另一方面,隔片4不易对外环2的转动造成阻碍,使外环2和多齿填料1之间可以顺利实现转动,方便实现调节各个外环2的相对位置以及多齿填料1的转动。

40.其中一个网垫板6的下端固定连接有安装板10,在使用时,如图11和图12所示,将不带有安装板10的外环2逐一安装在带有安装板10的上端,形成组合式陶瓷填料,通过最下方的安装板10可方便将组装好的整个填料固定安装至待反应的容器中。

41.多齿填料1采用陶瓷材料,外环2、内缺环3、隔片4、引动齿牙5以及网垫板6均采用塑料或金属这两种材料中的其中一种,在条件允许的情况下,可优先选择质轻、价廉的塑料材质,形成塑料填料,在多齿填料1的基础上起到辅助反应、提高效率的作用。

42.本实施例使用方法:

43.s1、选取一个带有安装板10的外环2、多个不带安装板10的外环2以及多个多齿填料1,外环2和多齿填料1的个数根据实际反应需要进行设置;

44.其中:多齿填料1的尺寸可根据需要选择多个类型尺寸,通过多类型的多齿填料1的组合使用,使最终的组合型陶瓷填料具备实际所需的通量大小、空隙率、流阻力等性能,

方便适应不同的反应过程;

45.s2、将多个多齿填料1均匀放置在相邻隔片4之间,根据实际所需调节多齿填料1的放置间隙;

46.其中:如图10所示,在放置多齿填料1前,先根据多齿填料1的尺寸调节隔片4的个数和相邻隔片4之间的间距,可使多齿填料1在相邻隔片4之间呈单线性分布,也可呈非线性均匀密集分布,从而实现调节多齿填料1的放置间隙,进而控制组合型陶瓷填料空隙率;

47.s3、如图11所示,将带有安装板10的外环2放置在平面上,其它外环2逐渐叠加组装在该外环2上端,上下相邻外环2之间通过卡环201和主环槽202卡接;

48.其中:在叠加外环2的过程中,可根据需要调节相邻外环2之间的水平角度,使得上下相邻外环2上的线型多齿填料1呈不同角度分布,增大流体在陶瓷填料内部的流通路径,使其与多个多齿填料1的接触面积呈现不规律性,流体分散度和多齿填料1的表里利用率均得到提高。

49.s4、将得到的组合型陶瓷填料通过安装板10安装至反应容器中进行使用即可。

50.实施例2:

51.本实施例与实施例1相比,增设了引动锥,其余结构保持不变,请参阅图11,引动锥包括连环7、锥网8和转架9,锥网8固定连接于连环7和转架9之间,连环7远离锥网8的一端开设有副环槽701,副环槽701与卡环201卡接,转架9包括外筒91和螺旋筒92,螺旋筒92固定连接于外筒91的内部,外筒91与锥网8固定连接。

52.本实施例使用方法:

53.t1、选取一个带有安装板10的外环2、多个不带安装板10的外环2、引动锥以及多个多齿填料1,外环2和多齿填料1的个数根据实际反应需要进行设置;

54.t2、将多个多齿填料1均匀放置在相邻隔片4之间,并使多齿填料1呈单线性分布,且彼此间相互啮合,最远离限位槽301的多齿填料1与外环2内壁靠近,趋近接触状态;

55.t3、将带有安装板10的外环2放置在平面上,其它外环2逐渐叠加组装在该外环2上端,上下相邻外环2之间通过卡环201和主环槽202卡接,最后将连环7组装在最上侧外环2的上端,卡环201与副环槽701卡接;

56.t4、将得到的组合型陶瓷填料通过安装板10安装至反应容器中,并使转架9的开口对准反应容器的流体进口端;

57.使用时,进入反应容器的部分流体可直接进入转架9中,对螺旋筒92产生较大冲击,使转架9带动锥网8、连环7和多个外环2进行同步转动,外环2的转动会带动引动齿牙5沿着外环槽302转动,在移经单线性状的多齿填料1时,引动齿牙5会对最边缘的多齿填料1产生带动,使其发生一定的转动,结合相邻多齿填料1之间的啮合连带作用,实现多个多齿填料1发生共同转动,从而使得多齿填料1与流体之间的接触更加充分,进一步增大了流体分散度和多齿填料1的表里利用率。

58.本技术通过设置多齿填料1、可叠加组装的外环2,以及位置和个数均可调节的多个隔片4,在使用时,可根据需要选择多个类型尺寸的多齿填料1,将其放置在相应间距的相邻隔片4之间,使本技术可根据实际需要具备相应的通量大小、空隙率、流阻力等性能,方便适应不同的反应过程,并且,在叠加外环2的过程中,可调节相邻外环2之间的水平角度,使得线型多齿填料1呈不同角度分布,增大流体在本技术内部的流通路径,提高流体分散度和

多齿填料1的表里利用率,另外,通过增设引动锥,使流体冲力带动外环2转动,进而使多个多齿填料1发生一定的转动,进一步增大多齿填料1与流体的接触面积,提高流体分散度和多齿填料1的表里利用率。

59.以上所述,仅为本技术较佳的具体实施方式,但本技术的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本技术揭露的技术范围内,根据本技术的技术方案及其改进构思加以等同替换或改变,都应涵盖在本技术的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1