一种氧化物载体负载Rh金属催化剂的合成方法及其应用

一种氧化物载体负载rh金属催化剂的合成方法及其应用

技术领域

1.本发明属于催化剂合成及应用技术领域,尤其是涉及一种氧化物载体负载rh金属催化剂的合成方法及其应用,具体涉及一种氧化物载体负载rh金属催化剂的合成方法以及在1-辛烯羰基化中的应用。

背景技术:

2.烯烃羰基化是当今世界最大的均相化工工业应用之一,其中羰基化的下游产品丰富,在当今国家经济发展以及居民生活发展方面有着显著的地位。目前羰基化产品的年产量以及达到了1000万吨,早在1938年,化学家otto roelen发现的化学反应,其中醛类产品因是生产医药、增塑剂、制冷剂、肥皂等占据主要地位的关键中间体得到了人们的青睐。然而短链烯烃在固体催化剂的工业应用方面已经有了很大的进展。长链烯烃因为有着复杂的内烯烃异构现象,以及醛选择性低导致尚未在工业应用上有很大起伏。

3.在大量的均相金属催化剂的应用之下,面临着非常严重的工业应用问题。就是催化剂在有机相中的分离。需要消耗工业很大的热能以及装置的投入。为了解决这个问题。许多的科研工作者,开始投入到固体催化剂的研究当中,考虑到rh的高成本,固体催化剂虽然可以解决工业上分离难的问题。但是也面临着金属的流失以及活性、选择性不如均相催化剂的问题。为了解决这样的问题,在固体催化剂的方向上,大量的研究投入到单原子催化剂,均相多相化聚合物催化剂,以及双金属催化剂的研究。其中γ-al2o3载体因为有着独特的晶格结构,电子形貌特点。对负载金属的尺寸、电子结构、形貌结构都有着很大的影响。同时还原条件下的煅烧操作会极大的影响催化剂的结构,从而增强载体-金属相互作用。在稳定性以及活性方面都会对催化剂产生极大的影响。

技术实现要素:

4.本发明要解决的第一个技术问题是提供一种氧化物载体负载rh金属催化剂的合成方法;本发明合成的氧化物载体负载rh金属催化剂有着均匀的金属排列,无明显大颗粒存在。

5.本发明要解决的第二个技术问题是提供一种通过上述方法制得的氧化物载体负载rh金属催化剂在1-辛烯羰基化中的应用。

6.为解决上述第一个技术问题,本发明采用如下的技术方案:

7.一种氧化物载体负载rh金属催化剂的合成方法,包括如下步骤:

8.1)制备载体悬浊液

9.将氧化物载体加入到溶剂中,超声分散,使氧化物载体分散均匀,同时将氧化物载体表面的杂质充分清洗干净,制得载体悬浊液;

10.2)将rh前驱体,加入到溶剂中超声溶解,得到rh前驱体溶液;然后将rh前驱体溶液加入到载体悬浊液中浸渍;搅拌,老化,离心,干燥,得到催化剂样品;

11.3)将催化剂样品研磨,然后置于管式炉中,在h2氛围下煅烧处理,得到产物氧化物

载体负载rh金属催化剂。

12.作为技术方案的进一步改进,步骤1)中,所述氧化物是γ-al2o;所述溶剂是乙醇、去离子水之中的一种或多种。

13.优选地,步骤1)中,所述氧化物和溶剂的量的比例为:0.1g:10-120ml。

14.优选地,步骤1)中,所述超声分散的时间为3-10min。

15.作为技术方案的进一步改进,步骤2)中,所述rh前驱体为rhcl3·

3h2o;所述溶剂为去离子水;所述rh前驱体溶液浓度为0.2ppm,使得rh原子在载体上的目标负载量为0.3-1%。

16.优选地,步骤2)中,所述超声溶解的时间为为5-15min。

17.优选地,步骤2)中,所述rh前驱体溶液和载体悬浊液的量的比例为1:28-32。

18.优选地,步骤2)中,所述浸渍的时间为1-10h;所述搅拌时的温度为35-45℃;所述老化的时间为12-18min;所述干燥温度为55-65℃,干燥时间7-10h。

19.作为技术方案的进一步改进,步骤3)中,所述煅烧处理温度100-1000℃;时间2-4h。

20.优选地,步骤3)中,所述煅烧程序升温速度为2-10℃/min;更优选的,所述升温速度为5℃/min。

21.为解决上述第二个技术问题,本发明采用上述制得的一种氧化物载体负载rh金属催化剂的合成方法在1-辛烯羰基化中的应用。

22.本发明所记载的任何范围包括端值以及端值之间的任何数值以及端值或者端值之间的任意数值所构成的任意子范围。

23.如无特殊说明,本发明中的各原料均可通过市售购买获得,本发明中所用的设备可采用所属领域中的常规设备或参照所属领域的现有技术进行。

24.与现有技术相比较,本发明具有如下有益效果:

25.本发明得到的氧化物载体负载rh金属催化剂,其中氧化物载体的颗粒排列均匀,本发明氧化物载体负载的rh单金属催化剂有着特定的电子形貌结构,从而在1-辛烯羰基化反应中的活性有着影响;在h2氛围下的煅烧还原下,金属-载体相互作用会产生电子的结构相互依赖;从而对载体的电子结构产生影响。

附图说明

26.下面结合附图对本发明的具体实施方式作进一步详细的说明

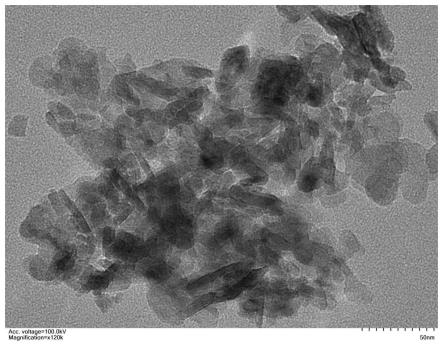

27.图1为本发明实例1以al2o3负载rh金属催化剂(rh单金属样品)的tem电镜图;

28.图2为本发明实施例1及其不同氧化物载体负载rh金属催化剂(rh单金属样品)的羰基化反应的活性示意图;

29.图3为本发明实施例1及不同对比例以不同氧化物载体负载rh金属催化剂(rh单金属样品)的羰基化反应的xps示意图;

30.图4为本发明实施例1以氧化物al2o3负载rh金属催化剂(rh单金属样品)的羰基化反应的xrd示意图。

具体实施方式

31.为了更清楚地说明本发明,下面结合优选实施例对本发明做进一步的说明。本领域技术人员应当理解,下面所具体描述的内容是说明性的而非限制性的,不应以此限制本发明的保护范围。

32.作为本发明的一个方面,本发明一种氧化物载体负载rh金属催化剂的合成方法,包括如下步骤:

33.1)制备载体悬浊液

34.将氧化物载体加入到溶剂中,超声分散,使氧化物载体分散均匀,同时将氧化物载体表面的杂质充分清洗干净,制得载体悬浊液;

35.2)将rh前驱体,加入到溶剂中超声溶解,得到rh前驱体溶液;然后将rh前驱体溶液加入到载体悬浊液中浸渍;搅拌,老化,离心,干燥,得到催化剂样品;

36.3)将催化剂样品研磨,然后置于管式炉中,在h2氛围下煅烧处理,得到产物氧化物载体负载rh金属催化剂。

37.本发明中的合成方法中,氧化物负载的rh金属催化剂,包括活性金属原子rh,载体为γ-al2o3或zno;所述γ-al2o3拥有独特的晶格结构,其结晶度相对较弱,γ-al2o3负载的rh金属催化剂能够实现高稳定、高活性的电子金属-载体相互作用。能够实现金属颗粒的低尺寸分散以及拥有形成rh

3+

、rh

+

的协同催化效应。

38.在本发明的某些实施例中,步骤1)中,所述氧化物是γ-al2o3;所述溶剂是无水乙醇、去离子水之中的一种或多种。

39.在本发明的某些实施例中,步骤1)中,所述氧化物和溶剂的量的比例为:0.1g:10-120ml。

40.在本发明的某些实施例中,步骤1)中,所述超声分散的时间为3-10min。

41.在本发明的某些实施例中,步骤2)中,所述rh前驱体为rhcl3·

3h2o;所述溶剂为去离子水;所述rh前驱体溶液浓度为0.2ppm,使得rh原子在载体上的目标负载量为0.3-1%。

42.在本发明的某些实施例中,步骤2)中,所述超声溶解的时间为为5-15min。

43.在本发明的某些实施例中,步骤2)中,所述rh前驱体溶液和载体悬浊液的量的比例为1:28-32。

44.在本发明的某些实施例中,步骤2)中,所述浸渍的时间为1-10h、或2-10h、或3-10h、或4-10h、或5-10h、或6-10h、或7-10h、或8-10h、或9-10h;所述搅拌时的温度为35-45℃;所述老化的时间为12-18min;所述干燥温度为55-65℃,干燥时间7-10h。

45.在本发明的某些实施例中,步骤3)中,所述煅烧处理温度100-1000℃、或100-900℃、或100-800℃、或100-700℃、或100-600℃、或100-500℃、或100-400℃、或100-300℃、或100-200℃、或200-1000℃、或200-900℃、或200-800℃、或200-700℃、或200-600℃、或200-500℃、或200-400℃、或200-300℃、或300-900℃、或300-800℃、或300-700℃、或300-600℃、或300-500℃、或300-400℃、或400-900℃、或400-800℃、或400-700℃、或400-600℃、或400-500℃、或500-900℃、或500-800℃、或500-700℃、或500-600℃、或600-900℃、或600-800℃、或600-700℃、或700-800℃、或700-900℃;时间2-4h。

46.在本发明的某些实施例中,步骤3)中,所述煅烧程序升温速度为2-10℃/min;更优选的,所述升温速度为5℃/min。

47.作为本发明的另一个方面,本发明采用上述制得的一种氧化物载体负载rh金属催化剂的合成方法在1-辛烯羰基化中的应用。

48.实施例1

49.一种γ-al2o3氧化物载体负载rh金属催化剂的合成方法,包括如下步骤:

50.1)载体预处理,将0.1g的γ-al2o3载体分散于100ml溶剂中,超声并且分散1h,使氧化物载体搅拌均匀,同时将氧化物载体表面的杂质充分清洗干净;

51.2)活性组分浸渍液的制备,称取0.004g的rh前驱体,加入5ml溶剂超声溶解10min;缓慢加入到载体悬浊液中浸渍;40℃下搅拌4h,然后老化15min,而后离心,60℃干燥8h;得到催化剂样品;

52.3)催化剂样品经过研磨,放入管式炉中在h2氛围下,进行400℃还原煅烧处理,升温速率5℃/min,得到产物γ-al2o3氧化物载体负载rh金属催化剂。

53.图1为本发明实例1以al2o3负载rh金属催化剂(rh单金属样品)的tem电镜图;

54.图2为本发明实施例1及其不同氧化物载体负载rh金属催化剂(rh单金属样品)的羰基化反应的活性示意图;

55.图3为本发明实施例1及对比例以不同氧化物载体负载rh金属催化剂(rh单金属样品)的羰基化反应的xps示意图;

56.图4为本发明实施例1以γ-al2o3负载rh金属催化剂(rh单金属样品)的羰基化反应的xrd示意图。

57.实施例2

58.一种γ-al2o3氧化物载体负载rh金属催化剂的合成方法,包括如下步骤:

59.1)载体预处理,将0.1g的γ-al2o3载体分散于100ml溶剂中,超声并且分散1h,使氧化物载体搅拌均匀,同时将氧化物载体表面的杂质充分清洗干净;

60.2)活性组分浸渍液的制备,称取0.004g的rh前驱体,加入5ml溶剂超声溶解10min;缓慢加入到载体悬浊液中浸渍;40℃下搅拌4h,然后老化15min,而后离心,60℃干燥8h;得到催化剂样品;

61.3)催化剂样品经过研磨,放入管式炉中在h2氛围下,进行600℃还原煅烧处理,升温速率5℃/min,得到产物γ-al2o3氧化物载体负载rh金属催化剂。

62.实施例3

63.重复实施例1,其不同之处仅在于:步骤3)煅烧温度提高100℃

64.经检测:实施例2与实施例3均能得到与实施例1相当的技术效果。与实施例1相比,实施例2催化剂颗粒尺寸变化较小,催化活性影响不大;与实施例1相比,实施例3中金属颗粒尺寸没有明显变化,金属颗粒依然保持着均匀的分散,且对催化性能影响不明显。

65.对比例1

66.重复实施例1,其不同之处仅在于:步骤(1)中,载体更换为zno纳米线。

67.经检测:合成单金属rh单金属样品催化剂,催化剂在氢甲酰化中的活性不及γ-al2o3负载的单金属rh,xps表示zno纳米线负载的金属催化剂rh电子云密度增强。活性有所下降。由此可知:zno与金属rh的相互作用不及γ-al2o3与rh之间的相互作用。

68.对比例2.

69.重复实施例1,其不同之处仅在于:步骤1)中,载体更换为ceo2。

70.经检测:制备得到的催化剂性能不如实例1制备的双金属催化剂,rh金属的多以金属态的形式存在。同时性能大幅度下降,由此可知:ceo2与rh的相互作用较差。

71.对比例3

72.重复实施例1,其不同之处仅在于:步骤1)中,载体更换为coo。

73.经检测:得到的催化剂rh金属多以金属态的形式存在。同时醛选择性方面幅度下降比较大。由此可知:coo与rh的相互作用比较差。

74.综上所述,本发明的一种氧化物载体负载rh金属催化剂的合成方法结合了多种考察角度,载体的种类,程序升温最终温度、程序升温时间等相互协调、相互配合形成一个完整的技术方案,才可以制得本发明要求的氧化物载体负载rh金属催化剂的合成方法。

75.显然,本发明的上述实施例仅仅是为清楚地说明本发明所作的举例,而并非是对本发明的实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动。这里无法对所有的实施方式予以穷举。凡是属于本发明的技术方案所引伸出的显而易见的变化或变动仍处于本发明的保护范围之列。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1