一种支化改性硅醚消泡剂及其制备方法和应用与流程

1.本发明涉及消泡剂技术领域,尤其是一种支化改性硅醚消泡剂及其制备方法和应用。

背景技术:

2.在大多数涂料工业生产及应用中,往往会产生大量泡沫,泡沫的存在会严重影响产品的质量,某些情况下甚至会导致生产无法正常进行。目前工业生产上应用较多的方法是加入消泡剂,消泡剂是以低浓度加入到起泡体系中,能控制泡沫的物质的总称,这种消泡方式既简便、又经济。

3.由于起泡体系和生产工艺不同,使用的消泡剂也不尽相同。按现有消泡剂的组成可分为聚醚型、有机硅型、非硅型和硅醚混合型:聚醚类消泡剂的特点是抑泡能力强,但破泡能力差;有机硅型消泡剂抑泡能力较差;矿物油类、酰胺类、低级醇类、脂肪酸及磷酸酯类等有机物非硅型消泡剂的虽具有原料易得、环保性能高、生产成本低等优点,但其消泡效率低、专用性强、使用条件苛刻等。

4.近年来,人们发现硅醚混合型消泡剂由于同时兼有聚醚类消泡剂和有机硅类消泡剂的优点,在工业生产及应用中逐渐增多。但是,现在市面上的硅醚混合型消泡剂也存在不足,硅醚混合型消泡剂是通过在疏水的有机硅链段上引入一定分子量的聚醚片段,其中有机硅链段比例越高,疏水性越强,消泡性能越优越,但其在涂料体系中分散能力减弱,相容性较差。解决思路是以硅醚混合型消泡剂为主体,乳化剂、稳定剂以及分散剂进行复配,制备乳液型的消泡剂:例如专利cn 106474778 a中将制备的聚醚改性有机硅与超细硅酸铝、山梨糖醇、吐温60、羧甲基纤维素钠以及水等进行复配,通过乳化剂来调节分散及相容性问题。但是其制备流程及时间过长,大大增加了成本,也增加了体系的不稳定性。

5.因此,目前的研究方向致力于消泡剂的自乳化,不需要添加乳化剂,如专利cn102160939a通过星型聚合物的“臂”将炔醇、高级脂肪醇、甘油聚醚与硅油复配到一起,不需要乳化物质,采用星型聚合物,实现分子级的设计,使得消泡剂的化学性质稳定,不易聚集,分散性稳定性好,可放置半年以上而不分层,但是星型聚合物的引入,会在一定程度上增加体系的粘度,虽然消泡剂本身具有很好的自分散稳定性,但是粘度较高,在工业体系(例如水性涂料)中的分散稳定性会有所下降,导致消泡性能不稳定。又如专利cn11072974a通过“叠氮-炔基点击化学法”制备得到超支链化结构的聚醚改性硅油,其高度交联的内部支化骨架和内部空腔、大量的端基官能团,从而具有优异的乳化能力,该方案虽然解决了消泡剂的稳定性问题,但是由于其具有高度的交联结构以及致密的空间网络结构,体系的分子量会比较大,与工业体系的相容性较差,容易发生相分离的情况。

6.因此,需要提供一种无需乳化剂且在能够在工业体系中稳定分散的硅醚型消泡剂。

技术实现要素:

7.本发明的目的在于,解决现有的硅醚消泡剂需要添加乳化剂以及在工业体系中分散性能和消泡性能仍需进一步提升的问题,提供一种无需乳化剂且能够在工业体系中稳定分散的支化改性硅醚消泡剂。本发明通过“叠氮-炔环加成”合成支化聚二甲基硅氧烷改性聚醚,以及选择具有特定结构的聚醚链段,能够得到自乳化性能优异且能够在工业体系中稳定分散的支化改性硅醚消泡剂。

8.本发明的另一目的在于,提供所述支化改性硅醚消泡剂的制备方法。

9.本发明的另一目的在于,提供所述支化改性硅醚消泡剂在水性工业消泡领域中的应用。

10.为实现上述目的,本发明采用如下技术方案:

11.一种支化改性硅醚消泡剂,包括如下重量份的组分:

12.聚醚改性硅油100份;

13.低粘度羟基硅油5~15份;

14.填料1~10份;

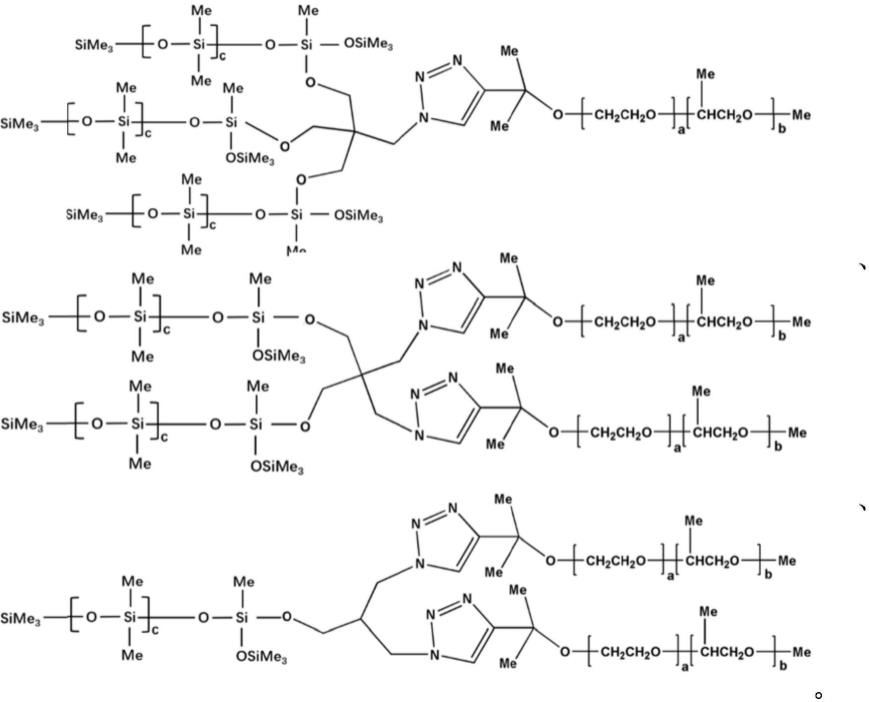

15.其中,所述聚醚改性硅油为由如式i所示的聚醚和式ii所示的聚二甲基硅油通过碳链连接形成的三臂或四臂支化聚合物,式中,(a+b)》c:

[0016][0017]

本发明的聚醚改性硅油中,支化的分子结构,能够提高消泡剂的自乳化性能,无需乳化剂的加入。而当消泡剂施用于水性作业体系中时,由于本发明的聚醚链段在靠近支化结构的一端处,引入了连接在同一个碳原子上的两个体积较大的甲基,可以将多条聚醚链段分散扩张开来;同时,在支化结构远端还嵌段连接有含有甲基的聚醚结构单元,支化结构远端的甲基在聚二甲基硅油中的甲基与低粘度羟基硅油中的羟基的相互作用下,带动较长的聚醚链段包覆到相对较短硅油链段表面,形成一种物理包覆结构,这种包覆结构可以聚醚改性硅油表面裸露出更多的柔性亲水性链段,进一步提高了聚醚改性硅油与水性作业体系的相容性,且物理吸附作用还可以在作业体系中处于包覆-展开的动态平衡,而非将消泡性能优异的硅氧烷链段永久包覆在内部,这种动态平衡能够充分发挥硅氧烷低表面张力破泡性能以及聚醚的抑泡能力,显著提高消泡效果和在水性作业体系中的相容性、稳定性。

[0018]

需要说明的是,本发明中所述的“由如式i所示的聚醚和式ii所示的聚二甲基硅油通过碳链连接形成的三臂或四臂支化聚合物”具体为如下结构的聚合物:

[0019][0020][0021]

优选地,所述聚醚改性硅油中,1.5《(a+b)/c《10。a+b代表聚醚链段的长度,c代表聚二甲基硅油链段的长度,需要保证聚醚链段的长度大于聚二甲基硅油链段的长度,才能够在消泡剂中形成物理包覆的微球结构;而聚醚链段的长度太长,柔性的聚醚链段容易缠结,缠结后,外层包覆层不均匀,极易在外力作用下分散,无法形成稳定的包覆结构。

[0022]

优选地,所述聚二甲基硅油的聚合度c保持在1~30的整数之间,聚二甲基硅油链段太长,得到的包覆微球的粒径太大,容易发生沉降,进而导致乳化性能和消泡性能均有所下降。需要说明的是,在本发明的聚二甲基硅油中,侧链中还含有氢原子,侧链中的氢原子通过取代反应连接到支链结构中,进一步与聚醚链段连接形成所述的三臂或四臂支化聚合物。

[0023]

优选地,所述式i中,a/b=0.25~0.75。聚醚链段中,环氧丙烷聚醚链段b(—c3h6o—)中的甲基具有疏水亲油性,与硅油链段中的甲基相互吸附,具有很好的相容性,而与消泡剂中的羟基硅油的相容性差,在羟基硅油和填料分散剂的共同作用下,可以在消泡剂中形成稳定的包覆微球结构。因此,随着环氧丙烷聚醚链段(—c3h6o—)占比的增加,聚醚改性硅油的包覆结构越稳定,但是当—c3h6o—占比太大时,由于体系中疏水基团占比太大,容易导致与待消泡的水性作业体系的相容性变差,消泡效果呈现下降趋势。在上述比例范围内,能够得到自乳化稳定、且消泡性能优异的消泡剂。

[0024]

优选地,所述低粘度羟基硅油在25℃下的粘度为25~100mpa

·

s。低粘度羟基硅油作为增塑剂,可降低消泡剂体系的粘度,同时,选用羟基硅油,还利用其羟基的亲水性能,不仅可以提高消泡剂在待消泡的水性作业体系中的相容性,还与填料、聚醚链段中的甲基相互作用,带动较长的聚醚链段包覆到相对较短硅油链段表面,形成具有物理包覆结构的聚

醚改性硅油微球。

[0025]

优选地,所述填料为疏水气相二氧化硅、沉淀法疏水白炭黑或硅酸铝中的至少一种。填料可以起到分散消泡剂中的增塑剂和聚醚改性硅油微球的作用。

[0026]

进一步优选地,所述填料为比表面积为110~150m2/g的疏水气相二氧化硅,本发明的研究结果表明,添加疏水气相二氧化硅的消泡剂的分散稳定性及消泡性能更优异。

[0027]

本发明还保护上述支化改性硅醚消泡剂的制备方法,包括如下步骤:

[0028]

将聚醚改性硅油、低粘度羟基硅油和填料混合均匀后,在160~180℃下反应2~3h,冷却至20~30℃后即得到所述支化改性硅醚消泡剂。

[0029]

其中,所述聚醚改性硅油的制备方法包括如下步骤:

[0030]

s1.制备含有支化结构的聚醚

[0031]

s11.叠氮基团引入到支化结构链段:将卤素取代的支链烷基醇、叠氮化盐溶解到有机溶剂中,在75~85℃下搅拌反应完全,经分离干燥后得到支化产物1;

[0032]

s12.将步骤s11.得到的支化产物1、叔炔醇聚醚、催化剂1和有机胺配体溶解到有机溶剂中,在惰性氛围、20~30℃条件下通过叠氮-炔环加成反应得到含有支化结构的聚醚;

[0033]

s2.将步骤s12.得到的含有支化结构的聚醚和催化剂2混合均匀后,在90~110℃及搅拌条件下滴加侧链含氢的聚二甲基硅油,反应完全后,去除催化剂2即可得到所述聚醚改性硅油。

[0034]

本发明通过叠氮-炔环加成反应得到含有支化结构的聚醚,通过控制卤素取代的支链烷基醇上的卤素取代基以及羟基的数量,可以调控得到的聚醚改性硅油的聚醚链段和聚二甲基硅油链段的数量,进而可制备得到不同的聚醚改性硅油,以与不同的作业体系进行更好的搭配。

[0035]

优选地,所述卤素取代的支链烷基醇包括但不限于2-(溴甲基)-2-(羟甲基)-1,3-丙二醇、1-溴-2-溴甲基-3-羟基丙烷、2,2-二(溴甲基)-1,3-丙二醇中的至少一种。

[0036]

优选地,所述叠氮化盐为叠氮化钠、叠氮化钾、叠氮化铯、叠氮化铵、叠氮化钙或叠氮化铜中的至少一种。

[0037]

优选地,所述有机胺配体为五甲基二乙烯三胺、三[(1-苯甲基-1h-1,2,3-三唑-4-基)甲基]胺、2-(4-((双((1-叔丁基-1h-1,2,3-三唑-4-基)甲基)氨基)甲基)-1h-1,2,3-三唑-1-基)乙酸中的至少一种。

[0038]

优选地,所述催化剂1为溴化亚铜。

[0039]

优选地,所述催化剂2为四甲基氢氧化胺、四丁基氟化胺、四甲基氢氧化胺或磷酸氢二胺中的至少一种。所述催化剂2的添加量为反应原料的800~1000ppm。

[0040]

常规的有机溶剂均可用于本发明中,所述有机溶剂包括但不限于二甲基甲酰胺、二甲基乙酰胺或无水甲苯。

[0041]

优选地,步骤s11.中所述卤素取代的支链烷基醇和叠氮化盐的摩尔比为1:(8~20),叠氮化盐微过量,可以保证将叠氮基团充分引入到支化结构链段中。

[0042]

优选地,步骤s12.中所述支化产物1、叔炔醇聚醚、催化剂1和有机胺配体的摩尔比为1:(1~3):0.15:1.5。

[0043]

优选地,步骤s12.中所述惰性氛围为由氮气、氦气或氩气中的至少一种气体组成

的氛围。

[0044]

上述支化改性硅醚消泡剂在水性工业消泡领域中的应用也在本发明的保护范围内。

[0045]

与现有技术相比,本发明的有益效果是:

[0046]

本发明通过“叠氮-炔环加成”合成支化聚二甲基硅氧烷改性聚醚,以及选择具有特定结构的聚醚链段,能够得到自乳化性能优异且能够在工业体系中稳定分散的支化改性硅醚消泡剂。本发明的消泡剂可以在添加量为0.1%的条件下,在20s内完全去除泡沫,具有优异的消泡性能。

具体实施方式

[0047]

为更好的说明本发明的目的、技术方案和优点,下面将结合具体实施例来进一步说明本发明,但实施例并不对本发明做任何形式的限定。除非特别说明,本发明采用的试剂、方法和设备为本技术领域常规试剂、方法和设备。除非特别说明,本发明所用试剂和材料均为市购。

[0048]

实施例1

[0049]

本实施例提供一种聚醚改性硅油,按照包括如下步骤的方法制备得到:

[0050]

s1.制备含有支化结构的聚醚

[0051]

s11.叠氮基团引入到支化结构链段:

[0052]

将2-(溴甲基)-2-(羟甲基)-1,3-丙二醇和叠氮化钠按照摩尔比为1:8的比例,溶解到有机溶剂二甲基甲酰胺(dmf)中,在80℃下搅拌反应48h,然后将得到的产物冷却至室温(20~30℃),用二氯甲烷稀释,再使用去离子水、盐水分别洗涤混合物,然后用无水硫酸钠进行吸附干燥,分液并浓缩后,使用冰乙醚沉淀得到化合物1(如下反应方程式所述);

[0053]

s12.将步骤s11.得到的化合物1、叔炔醇聚醚(a=8,b=12)、催化剂1(溴化亚铜)和有机胺配体(五甲基二乙烯三胺)溶解到有机溶剂(无水甲苯)中,在氮气组成的惰性氛围、室温(20~30℃)条件下搅拌,进行叠氮-炔环加成反应,反应完成后(约24h后)得到含有支化结构的聚醚(下述反应方程式中的化合物2);

[0054]

其中,所述化合物1、叔炔醇聚醚、催化剂溴化亚铜和五甲基二乙烯三胺的摩尔比为1:1:0.15:1.5;

[0055]

s2.将步骤s12.得到的含有支化结构的聚醚(化合物2)和催化剂2(四甲基氢氧化胺)混合均匀并加热溶解,在100℃及搅拌条件下滴加侧链含氢的聚二甲基硅油(c=4),反应完全后(约2h),去除催化剂2即可得到所述聚醚改性硅油(下述反应方程式中的化合物3),得到的聚醚改性硅油中,(a+b)/c=5;

[0056]

其中,化合物2和侧链含氢的聚二甲基硅油的摩尔比为1:3,催化剂2的加入量为化合物2和侧链含氢的聚二甲基硅油反应单体总重量的800ppm。

[0057][0058]

实施例2

[0059]

本实施例提供一种聚醚改性硅油,按照包括如下步骤的方法制备得到:

[0060]

s1.制备含有支化结构的聚醚

[0061]

s11.叠氮基团引入到支化结构链段:

[0062]

将1-溴-2-溴甲基-3-羟基丙烷和叠氮化钠按照摩尔比为1:15的比例,溶解到有机溶剂二甲基甲酰胺(dmf)中,在80℃下搅拌反应48h,然后将得到的产物冷却至室温(20~30℃),用二氯甲烷稀释,再使用去离子水、盐水分别洗涤混合物,然后用无水硫酸钠进行吸附干燥,分液并浓缩后,使用冰乙醚沉淀得到化合物1

′

(如下反应方程式所述);

[0063]

s12.将步骤s11.得到的化合物1

′

、叔炔醇聚醚(a=6,b=9)、催化剂1(溴化亚铜)和有机胺配体(五甲基二乙烯三胺)溶解到有机溶剂(无水甲苯)中,在氮气组成的惰性氛围、室温(20~30℃)条件下搅拌,进行叠氮-炔环加成反应,反应完成后(约24h后)得到含有支化结构的聚醚(下述反应方程式中的化合物2

′

);

[0064]

其中,所述化合物1

′

、叔炔醇聚醚、催化剂溴化亚铜和有机胺五甲基二乙烯三胺的摩尔比为1:2:0.15:1.5;

[0065]

s2.将步骤s12.得到的含有支化结构的聚醚(化合物2

′

)和催化剂2(四甲基氢氧化胺)混合均匀并加热溶解,在100℃及搅拌条件下滴加侧链含氢的聚二甲基硅油(c=5),反应完全后(约2h),去除催化剂2即可得到所述聚醚改性硅油(下述反应方程式中的化合物3

′

),得到的聚醚改性硅油中,(a+b)/c=3;

[0066]

其中,化合物2

′

和侧链含氢的聚二甲基硅油的摩尔比为1:1,催化剂2的加入量为化合物2

′

和侧链含氢的聚二甲基硅油反应单体总重量的800ppm。

[0067][0068]

实施例3

[0069]

本实施例提供一种聚醚改性硅油,按照包括如下步骤的方法制备得到:

[0070]

s1.制备含有支化结构的聚醚

[0071]

s11.叠氮基团引入到支化结构链段:

[0072]

将2,2-二(溴甲基)-1,3-丙二醇和叠氮化钠按照摩尔比为1:20的比例,溶解到有机溶剂二甲基甲酰胺(dmf)中,在80℃下搅拌反应48h,然后将得到的产物冷却至室温(20~30℃),用二氯甲烷稀释,再使用去离子水、盐水分别洗涤混合物,然后用无水硫酸钠进行吸附干燥,分液并浓缩后,使用冰乙醚沉淀得到化合物1

″

(如下反应方程式所述);

[0073]

s12.将步骤s11.得到的化合物1

″

、叔炔醇聚醚(a=6,b=9)、催化剂1(溴化亚铜)和有机胺配体(五甲基二乙烯三胺)溶解到有机溶剂(无水甲苯)中,在氮气组成的惰性氛围、室温(20~30℃)条件下搅拌,进行叠氮-炔环加成反应,反应完成后(约24h后)得到含有支化结构的聚醚(下述反应方程式中的化合物2

″

);

[0074]

其中,所述化合物1

″

、叔炔醇聚醚、催化剂溴化亚铜和有机胺五甲基二乙烯三胺的摩尔比为1:2:0.15:1.5;

[0075]

s2.将步骤s12.得到的含有支化结构的聚醚(化合物2

″

)和催化剂2(四甲基氢氧化胺)混合均匀并加热溶解,在100℃及搅拌条件下滴加侧链含氢的聚二甲基硅油(c=3),反应完全后(约2h),去除催化剂2即可得到所述聚醚改性硅油(下述反应方程式中的化合物3

″

),得到的聚醚改性硅油中,(a+b)/c=5;

[0076]

其中,化合物2

″

和侧链含氢的聚二甲基硅油的摩尔比为1:2,催化剂2的加入量为化合物2

″

和侧链含氢的聚二甲基硅油反应单体总重量的800ppm。

[0077][0078]

实施例4

[0079]

本实施例提供一种聚醚改性硅油,按照实施例1的制备方法制备得到,与实施例1的不同之处在于:叔炔醇聚醚中a=2,b=18;即a/b=0.11。

[0080]

实施例5

[0081]

本实施例提供一种聚醚改性硅油,按照实施例1的制备方法制备得到,与实施例1的不同之处在于:叔炔醇聚醚中a=12,b=8;即a/b=1.5。

[0082]

实施例6

[0083]

本实施例提供一种聚醚改性硅油,按照实施例1的制备方法制备得到,与实施例1的不同之处在于:叔炔醇聚醚中a=300,b=100;即(a+b)/c=10。

[0084]

对比例1

[0085]

本对比例提供一种聚醚改性硅油,按照实施例1的制备方法制备得到,与实施例1的不同之处在于:将步骤s12.中的聚醚链段端基的叔炔醇替换为伯炔醇。

[0086]

对比例2

[0087]

本对比例提供一种聚醚改性硅油,按照实施例1的制备方法制备得到,与实施例1的不同之处在于:叔炔醇聚醚中a=8,b=12;侧链含氢的聚二甲基硅油中c=40;即a+b《c。

[0088]

实施例7~16、对比例3~6

[0089]

提供一系列硅醚消泡剂,按照包括如下步骤的方法制备得到:

[0090]

按照表1中的原料配方,将聚醚改性硅油、低粘度羟基硅油和填料混合均匀后,在160~180℃下反应2~3h,冷却至20~30℃后即得到所述支化改性硅醚消泡剂。

[0091]

以下列出的为本技术中用到的原料及来源:

[0092]

低粘度羟基硅油:

[0093]

1:25℃下的粘度为25mpa

·

s,牌号rl-30,厂家桐乡市溶力化工有限公司;

[0094]

2:25℃下的粘度为70mpa

·

s,牌号pmx0156,厂家道康宁;

[0095]

填料:

[0096]

疏水气相二氧化硅:比表面积为120m2/g,牌号r972,厂家赢创特种化学(上海)有限公司;

[0097]

沉淀法疏水白炭黑:牌号yh266,厂家赢创特种化学(上海)有限公司;

[0098]

硅酸铝:牌号820a,厂家赢创特种化学(上海)有限公司;

[0099]

表1硅醚消泡剂的配方(重量份)

[0100][0101][0102]

性能测试

[0103]

对实施例6~14和对比例3~6得到的消泡剂的消泡性能进行表征,具体测试步骤为:将上述实施例和对比例制备得到的消泡剂分别添加到水性集装箱底架漆(牌号:jt-321)中,消泡剂的添加量为0.1%,观察消泡时间(s),记录至表2。

[0104]

表2实施例和对比例得到的消泡剂的测试结果

[0105][0106]

从上述结果可以看出:

[0107]

本发明制备得到的消泡剂具有很好的消泡性能,在添加量仅为0.1%的条件下,在20s内完全去除泡沫。

[0108]

实施例7~9、实施例12的结果表明,聚醚链段(a+b)占比越高,包覆效果越好,得到的消泡性能更加优异;但是当聚醚链段的长度(a+b)太长(如实施例12),柔性的聚醚链段容易缠结,缠结后,外层包覆层不均匀,极易在外力作用下分散,无法形成稳定的包覆结构。

[0109]

实施例6、实施例10~11的结果表明,随着环氧丙烷聚醚链段(—c3h6o—)占比的增加,聚醚改性硅油的包覆结构越稳定,但是当—c3h6o—占比太大时,由于体系中疏水基团占比太大,容易导致与待消泡的水性作业体系的相容性变差,消泡效果呈现下降趋势,在上述比例范围内,能够得到自乳化稳定、且消泡性能优异的消泡剂。

[0110]

实施例6、实施例13~15的结果表明,低粘度羟基硅油对消泡性能的影响较小;选用气相二氧化硅作为填料,得到的消泡剂的消泡性能更好。

[0111]

对比例1的消泡剂中,聚醚改性硅油中,聚醚链段在靠近支化结构的一端处,碳原子上并不含有甲基,导致聚醚链段分散不均匀,无法形成均匀的包覆结构,进而导致消泡性能较差。

[0112]

对比例2中的聚醚链段比硅油链段短,导致无法形成包覆结构,消泡性能较差。

[0113]

实施例6、对比例3和4的结果表明,消泡剂中的聚醚改性硅油、低粘度羟基硅油以及填料之间协同作用,共同提高消泡剂的消泡性能。

[0114]

最后所应当说明的是,以上实施例仅用以说明本发明的技术方案而非对本发明保护范围的限制,尽管参照较佳实施例对本发明作了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的实质和范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1