一种植酸金属络合物催化剂及其制备方法与应用

1.本发明涉及植酸金属络合物催化剂及其制备方法与应用,尤其是一种植酸铁催化剂的制备方法与应用,特别是涉及其在催化2-硝基苯酚和2-氨基苯硫醇与苯甲醇反应合成2-苯基苯并恶唑与2-苯基苯并噻唑类化合物中的应用,属于非均相催化领域。

背景技术:

2.含氮杂环化合物如苯并恶唑和苯并噻唑及其衍生物广泛存在与多种天然产物和生物活性分子中,在医学、药学、染料以及金属配体中被认为是重要的组成部分之一。此外,2-苯基苯并唑类化合物因其特殊的物理、化学性质,在光学领域也能得到良好的应用,如荧光传感器等。

3.2-芳基苯并唑类化合物的传统制备方法是由金属催化邻卤代苯胺及其衍生物通过分子内环化反应,但是这种合成方法往往需要化学计量或过量的有毒氧化剂,并且表现出较低的官能团耐受性。近年来,人们开发了由羰基化合物,特别是醛和邻氨基苯酚(或邻氨基苯硫醇)作为原料催化合成苯并恶唑(或苯并噻唑)的反应路线。

4.随着绿色绿色化学发展理念的兴起,借氢反应引起了越来越多的科研工作者兴趣。借氢反应(自动氢转移)是一种将转移氢化过程与原位生成的中间体同时反应相结合的优秀且实用的策略。随着借氢策略的发展,用更易获得的醇作为起始原料代替不稳定的醛,在邻硝基苯酚和邻硝基苯胺的氧化还原缩合,从而生成相应的2-苯基苯并唑,已经得到了广泛的应用。然而已经报道的均相催化剂如双二苯基膦二茂铁存在无法循环使用的问题,非均相催化剂如au nps@tio2和mno2等需要额外的添加剂的使用。鉴于与这些催化剂相关的问题,有必要设计一个以廉价金属为活性中心,无需任额外添加剂的多相催化体系。

5.本发明设计制备了植酸金属络合物催化剂,特别是植酸铁催化剂用于2-苯基苯并恶唑衍生物和2-苯基苯并噻唑衍生物的催化合成。回收实验表明,该催化剂可以多次回收,是一种高效的非均相催化剂。

技术实现要素:

6.发明目的:为了克服现有技术中存在的上述问题,本发明提供一种植酸金属络合物催化剂的制备方法与应用,利用包括zif-l-co在内的zif系列mof为牺牲模板,使用植酸和金属盐进行改性,制备得到一种可以催化合成2-苯基苯并恶唑类化合物和2-苯基苯并噻唑类化合物的非均相催化剂。将本发明的催化剂用于催化2-硝基苯酚和2-氨基苯硫醇与苯甲醇反应合成2-苯基苯并唑类化合物,并对其做了回收实验,均得到了良好的催化活性及催化效果。

7.技术方案:为实现上述目的,本发明采用的技术方案为:

8.本发明的第一个目的,提供一种植酸金属络合物催化剂,所述催化剂具有以下结构:

[0009][0010]

式中,m代表络合金属元素,包括fe、ni、mn其中任意一种;p代表磷元素,o代表氧元素,h代表氢元素。

[0011]

本发明的第二个目的,提供一种上述的zif系列mof改性催化剂的制备方法,所述催化剂基于zif系列mof作为牺牲模板,经过改性后制备得到。该方法为将zif-l-co等zif系列mof通过植酸刻蚀和金属盐溶液浸渍进行金属离子置换,制备得到植酸金属络合物催化剂,所述zif系列mof包括zif-l-co或zif-l-zn,所述金属盐包括络合金属的硝酸盐或卤化盐,其中,所述络合金属包括fe、ni、mn其中任意一种。

[0012]

在本发明的一种实施方式中,所述金属盐包括硝酸铁、硝酸镍和氯化锰其中任意一种。

[0013]

在本发明的一种实施方式中,所述植酸金属络合物催化剂按照下述流程进行合成:

[0014][0015]

式中,m1代表框架金属元素,包括co或zn,pa代表植酸,metal salt代表金属盐,n代表氮元素。

[0016]

在本发明的一种实施方式中,当所述植酸金属络合物催化剂为以zif-l-co为牺牲模板改性制备得到的植酸铁催化剂时,按照下述流程进行合成:

[0017][0018]

在本发明的一种实施方式中,所述的植酸金属络合物催化剂的制备方法具体包括如下步骤:

[0019]

(s1)植酸刻蚀:将zif系列mof在甲醇中形成均匀的分散液后,加入植酸水溶液,在室温下搅拌0.5~1.5h,离心洗涤,干燥,得植酸刻蚀的zif系列mof;

[0020]

(s2)金属盐溶液浸渍络合:将植酸刻蚀的zif系列mof,分散在水中,加入金属盐水溶液,在室温下搅拌2~4h,离心洗涤,干燥,得所述植酸金属络合物催化剂。

[0021]

在本发明的一种实施方式中,所述步骤(s1)或(s2)中的分散步骤采用超声分散。

[0022]

在本发明的一种实施方式中,所述步骤(s1)或(s2)中的离心洗涤步骤采用水和乙醇离心洗涤。

[0023]

在本发明的一种实施方式中,所述合成植酸金属络合物催化剂的方法包括:

[0024]

(s1)将zif系列mof在甲醇中经过超声形成均匀的分散液后,快速加入植酸水溶液,在室温下搅拌0.5~1.5h,搅拌结束后用水和乙醇离心洗涤,干燥;

[0025]

(s2)将植酸刻蚀的zif系列mof,通过超声分散在水中,加入金属盐水溶液,在室温下搅拌2~4h,搅拌结束后用水和乙醇离心洗涤,干燥。

[0026]

在本发明的一种实施方式中,所述zif系列mof与植酸按单位金属摩尔比计为10∶1~2。

[0027]

在本发明的一种实施方式中,步骤(s2)中,所述植酸刻蚀的zif系列mof分散在水中形成的分散液浓度为1~2mg/ml。

[0028]

在本发明的一种实施方式中,步骤(s2)中,所述金属盐水溶液溶度为0.06~0.1mmol/ml。

[0029]

在本发明的一种实施方式中,步骤(s2)中,所述金属盐水溶液与所述植酸刻蚀的zif系列mof在水中形成的分散液的体积比为1∶2。

[0030]

在本发明的一种实施方式中,当所述植酸金属络合物催化剂为zif-l-co为牺牲模板制备得到的植酸铁催化剂时,所述植酸铁催化剂的合成方法包括:

[0031]

(s1)将zif-l-co在甲醇中经过超声形成均匀的分散液后,快速加入按单位金属摩尔比10∶1~2的植酸水溶液,在室温下搅拌0.5~1.5h,搅拌结束后用水和乙醇离心洗涤,干燥;

[0032]

(s2)将植酸刻蚀的zif-l-co,通过超声分散在水中,制备成浓度为1~2mg/ml的分散液,加入0.06~0.1mmol/ml的硝酸铁水溶液,在室温下搅拌2~4h,搅拌结束后经离心、洗涤、干燥后得到zif系列mof。

[0033]

在本发明的一种实施方式中,所述zif系列mof金属有机框架材料的制备方法包括:将金属硝酸盐和2-甲基咪唑分别用水溶解,得到金属硝酸盐水溶液和2-甲基咪唑水溶液,所述金属硝酸盐包括硝酸钴或硝酸锌;按照金属硝酸盐与2-甲基咪唑的摩尔比1∶8~16混合,在室温下搅拌1~2h,离心洗涤、干燥得到zif系列mof。

[0034]

在本发明的一种实施方式中,搅拌结束后,用水和乙醇离心洗涤、干燥得到zif系列mof。

[0035]

在本发明的一种实施方式中,当所述zif系列mof材料为zif-l-co时,所述zif-l-co金属有机框架材料的制备方法包括:将硝酸钴(co(no3)2)水溶液与2-甲基咪唑水溶液按照硝酸钴与2-甲基咪唑的摩尔比1∶8~16混合,在室温下搅拌1~2h,搅拌结束后,经离心、洗涤、干燥后得到zif-l-co。

[0036]

在本发明的一种实施方式中,所述金属硝酸盐指的是硝酸钴或硝酸锌中的一种。

[0037]

在本发明的一种实施方式中,所述金属盐和咪唑水溶液浓度为0.4mmol/ml。

[0038]

在本发明的一种实施方式中,所述洗涤指的是用水和乙醇洗涤。

[0039]

本发明的第三个目的是,提供上述植酸金属络合物催化剂在合成2-苯基苯并唑衍生物中的应用,具体是所述植酸金属络合物催化剂在2-硝基苯酚或其衍生物与苯甲醇或其衍生物反应合成制备2-苯基苯并恶唑衍生物中的应用,或在2-氨基苯硫醇与苯甲醇或其衍

生物反应合成制备2-苯基苯并噻唑衍生物中的应用。

[0040]

在本发明的一种实施方式中,所述合成2-苯基苯并恶唑衍生物是一种催化2-硝基苯酚衍生物与苯甲醇衍生物反应合成2-苯基苯并恶唑衍生物的方法,或催化2-氨基苯硫醇与苯甲醇衍生物反应合成2-苯基苯并噻唑衍生物的方法,所述方法以上述的植酸金属络合物催化剂作为催化剂。

[0041]

在本发明的一种实施方式中,所述基于植酸金属络合物催化剂在2-硝基苯酚或其衍生物与苯甲醇或其衍生物合成反应中的应用,即为一种催化2-硝基苯酚衍生物与苯甲醇衍生物反应合成2-苯基苯并恶唑衍生物的方法,该方法具体为:2-硝基苯酚衍生物和苯甲醇衍生物按照摩尔比为1∶2~4投料,加入10~40mg所述催化剂,于n2环境下,130~150℃下反应12~36h,反应结束后经萃取、纯化即可合成得到2-苯基苯并恶唑衍生物。反应方程式如下所示:

[0042][0043]

式中,r1代表2-硝基苯酚上me、ome、f、cl、br等取代基,r2代表苯甲醇上me、ome、f、cl、br、等取代基,cat代表催化剂。

[0044]

在本发明的一种实施方式中,所述2-硝基苯酚衍生物可以为吸电子基2-硝基苯酚衍生物,例如5-氟-2-硝基苯酚,6-氟-2-硝基苯酚等;也可以是供电基的2-硝基苯酚衍生物,例如5-甲基-2-硝基苯酚,5-甲氧基-2-硝基苯酚等。

[0045]

在本发明的一种实施方式中,所述苯甲醇衍生物可以为吸电子基甲苯醇衍生物,例如4-氟苯甲醇,4-氯苯甲醇等;也可以是供电子基的甲苯醇衍生物,例如4-甲基苯甲醇,4-甲氧基苯甲醇。

[0046]

在本发明的一种实施方式中,所述基于植酸金属络合物催化剂在2-氨基苯硫醇与苯甲醇或其衍生物合成反应中的应用,即为一种催化2-氨基苯硫醇与苯甲醇衍生物反应合成2-苯基苯并噻唑衍生物的方法,所述方法以上述的植酸金属络合物催化剂作为催化剂,该方法具体为:2-氨基苯硫醇与苯甲醇或其衍生物以摩尔比为1∶1~2投料,加入碱性化合物与2-氨基苯硫醇摩尔比为0.5~1∶1,加入所述催化剂,于o2环境里,130~150℃下反应12~36h,反应结束后经萃取、纯化即可合成得到2-苯基苯并噻唑衍生物。反应方程式如下所示:

[0047][0048]

在本发明的一种实施方式中,所述碱性化合物为naoh、koh或cs2co3中的一种。以上两个合成2-苯基苯并唑衍生物的反应都属于借氢反应,绝大多数的借氢反应都需要碱的催化。而2-硝基苯酚或其衍生物与苯甲醇或其衍生物反应合成制备2-苯基苯并恶唑衍生物的反应过程中,由于反应物本身还有硝基,在一定程度上可以起到氧化的作用苯甲醇的作用,故可无需再碱的催化。

[0049]

在本发明的一种实施方式中,所述苯甲醇衍生物可以为吸电子基甲苯醇衍生物,例如4-三氟甲基苯甲醇,4-溴苯甲醇等;也可以是供电子基的甲苯醇衍生物,例如4-甲氧基苯甲醇,3-甲氧基苯甲醇。

[0050]

在本发明的一种实施方式中,在合成苯并恶唑衍生物和苯并噻唑衍生物的应用中,植酸金属催化剂可以回收重复利用。

[0051]

在本发明的一种实施方式中,植酸金属催化剂可以回收重复利用至少2次。

[0052]

在本发明的一种实施方式中,植酸金属催化剂可以回收重复利用2-5次。

[0053]

在本发明的一种实施方式中,所述回收的方式为:使用水和甲醇对之前使用过的植酸金属催化剂进行多次的离心、洗涤,并干燥,即可用于下次反应中。

[0054]

本发明的第四个目的,是提供一种上述应用制备得到2-苯基苯并唑衍生物,所述2-苯基苯并唑衍生物包括2-苯基苯并恶唑衍生物或2-苯基苯并噻唑衍生物,具体为2-硝基苯酚或其衍生物与苯甲醇或其衍生物合成得到2-苯基苯并恶唑,2-氨基苯硫醇与苯甲醇或其衍生物合成得到2-苯基苯并噻唑衍生物。

[0055]

本发明的有益效果是:

[0056]

(1)本发明制备得到了植酸铁催化剂等一类植酸金属络合物催化剂,该催化剂是非均相催化剂,能够回收循环利用,且循环多次,催化效率下降不大。

[0057]

(2)本发明制备得到的植酸金属络合物催化剂能够用于合成苯并恶唑衍生物和苯并噻唑衍生物,该催化剂合成苯并恶唑衍生物和苯并噻唑衍生物中采用2-硝基苯酚和-2-氨基苯硫醇作为反应原料,没有用强氧化剂和不稳定的醛为原料,此外实验表明该催化剂可回收使用5次而不明显降低其催化活性,且对2-硝基苯酚衍生物和苄醇衍生物具有广泛的耐受性,是一种环境友好型催化剂。

[0058]

(3)与植酸和金属直接沉淀制得的络合物相比,本发明通过zif系列mof作为牺牲模板制得的植酸金属络合物具有特殊的片状结构和催化性能。

附图说明

[0059]

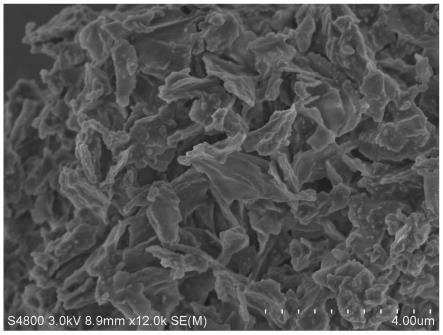

图1为实施例1制备得到的植酸铁催化剂的扫描电镜照片。

[0060]

图2为实验例1制备得到的2-苯基苯并恶唑氢谱图。

[0061]

图3为实验例1制备得到的2-苯基苯并恶唑碳谱图。

[0062]

图4为实验例10制备得到的2-苯基苯并噻唑氢谱图。

[0063]

图5为实验例10制备得到的2-苯基苯并噻唑碳谱图。

具体实施方式

[0064]

下面结合附图和实施例对本发明作更进一步的说明。根据下述实施例,可以更好的理解本发明。然而,本领域的技术人员容易理解,实施例所描述的具体的物料配比、工艺条件及其结果仅用于说明本发明,而不应当也不会限制权利要求书中所详细描述的本发明。

[0065]

本发明公开一种植酸金属络合物催化剂及其制备方法与应用。本发明制备得到的包括植酸铁在内的植酸金属络合物催化剂,主要由zif-l-co等金属有机框架材料作为牺牲模板,通过植酸刻蚀和金属盐溶液浸渍后制备得到。该催化剂在合成苯并恶唑衍生物和苯并噻唑衍生物中采用2-硝基苯酚或其衍生物、2-氨基苯硫醇与苯甲醇或其衍生物作为反应原料,代替强氧化剂和不稳定的醛为原料。同时,该络合物作为催化剂可回收重复使用5次而不明显降低其催化活性,且对苯甲醇衍生物和2-硝基苯酚衍生物具有广泛的耐受性,是

一种环境友好型催化剂。

[0066]

本发明中产率的计算公式:产率=实际获得的目标产物质量/理论上获得目标产物质量*100%。

[0067]

实施例1植酸铁催化剂

[0068]

(1)分别将2mmol硝酸钴和16mmol 2-甲基咪唑溶解在5ml和40ml水中,制成0.4mol/l的硝酸钴水溶液和0.4mol/l的2-甲基咪唑水溶液,在磁力搅拌下,将硝酸钴水溶液快速添加到2-甲基咪唑水溶液中,在室温下继续搅拌2h,搅拌结束后,用水和甲醇离心洗涤数次,得到紫色沉淀zif-l-co。

[0069]

(2)将得到的紫色沉淀zif-l-co,经超声制备成70ml甲醇分散液,将配置好的植酸水溶液(140ml,0.002mmol/ml)快速添加到zif-l-co甲醇分散液中,在室温下继续搅拌1h,搅拌结束后,用水和乙醇离心洗涤数次,烘干后得到浅紫色固体co-pa。(3)将150mg co-pa经超声分散在150ml去离子水中,加入75ml 0.08mmol/ml的硝酸铁水溶液,在室温下搅拌3h,搅拌结束后,用水和乙醇离心洗涤数次,烘干后得到黄色固体fe-pa。图1为实施例1制备得到的植酸铁催化剂的扫描电镜照片。

[0070]

实施例2植酸铁催化剂

[0071]

(1)分别将2mmol硝酸钴和24mmol 2-甲基咪唑溶解在5ml和60ml水中,制成0.4mol/l的硝酸钴水溶液和0.4mol/l的2-甲基咪唑水溶液,在磁力搅拌下,将硝酸钴水溶液快速添加到2-甲基咪唑水溶液中,在室温下继续搅拌1h,搅拌结束后,用水和甲醇离心洗涤数次,得到紫色沉淀zif-l-co。

[0072]

(2)将得到的紫色沉淀zif-l-co,经超声制备成70ml甲醇分散液,将配置好的植酸水溶液(140ml,0.0028mmol/ml)快速添加到zif-l-co甲醇分散液中,在室温下继续搅拌0.5h,搅拌结束后,用水和乙醇离心洗涤数次,烘干后得到浅紫色固体co-pa。

[0073]

(3)将300mg co-pa经超声分散在150ml去离子水中,加入75ml 0.1mmol/ml的硝酸铁水溶液,在室温下搅拌2h,搅拌结束后,用水和乙醇离心洗涤数次,烘干后得到黄色固体fe-pa。

[0074]

实施例3植酸铁催化剂

[0075]

(1)分别将2mmol硝酸钴和32mmol 2-甲基咪唑溶解在5ml和80ml水中,制成0.4mol/l的硝酸钴水溶液和0.4mol/l的2-甲基咪唑水溶液,在磁力搅拌下,将硝酸钴水溶液快速添加到2-甲基咪唑水溶液中,在室温下继续搅拌2h,搅拌结束后,用水和甲醇离心洗涤数次,得到紫色沉淀zif-l-co。

[0076]

(2)将得到的紫色沉淀zif-l-co,经超声制备成70ml甲醇分散液,将配置好的植酸水溶液(140ml,0.0018mmol/ml)快速添加到zif-l-co甲醇分散液中,在室温下继续搅拌1.5h,搅拌结束后,用水和乙醇离心洗涤数次,烘干后得到浅紫色固体co-pa。

[0077]

(3)将150mg co-pa经超声分散在150ml去离子水中,加入75ml 0.06mmol/ml的硝酸铁水溶液,在室温下搅拌4h,搅拌结束后,用水和乙醇离心洗涤数次,烘干后得到黄色固体fe-pa。

[0078]

实施例4植酸镍催化剂

[0079]

(1)分别将2mmol硝酸钴和16mmol 2-甲基咪唑溶解在5ml和40ml水中,制成0.4mol/l的硝酸钴水溶液和0.4mol/l的2-甲基咪唑水溶液,在磁力搅拌下,将硝酸钴水溶

液快速添加到2-甲基咪唑水溶液中,在室温下继续搅拌1.5h,搅拌结束后,用水和甲醇离心洗涤数次,得到紫色沉淀zif-l-co。

[0080]

(2)将得到的紫色沉淀zif-l-co,经超声制备成70ml甲醇分散液,将配置好的植酸水溶液(140ml,0.0022mmol/ml)快速添加到zif-l-co甲醇分散液中,在室温下继续搅拌1h,搅拌结束后,用水和乙醇离心洗涤数次,烘干后得到浅紫色固体co-pa。

[0081]

(3)将150mg co-pa经超声分散在150ml去离子水中,加入75ml 0.08mmol/ml的硝酸镍水溶液,在室温下搅拌3h,搅拌结束后,用水和乙醇离心洗涤数次,烘干后得到黄色固体fe-pa。

[0082]

实施例5植酸锰催化剂

[0083]

(1)分别将2mmol硝酸钴和16mmol 2-甲基咪唑溶解在5ml和40ml水中,制成0.4mol/l的硝酸钴水溶液和0.4mol/l的2-甲基咪唑水溶液,在磁力搅拌下,将硝酸钴水溶液快速添加到2-甲基咪唑水溶液中,在室温下继续搅拌1.5h,搅拌结束后,用水和甲醇离心洗涤数次,得到紫色沉淀zif-l-co。

[0084]

(2)将得到的紫色沉淀zif-l-co,经超声制备成70ml甲醇分散液,将配置好的植酸水溶液(140ml,0.0022mmol/ml)快速添加到zif-l-co甲醇分散液中,在室温下继续搅拌1h,搅拌结束后,用水和乙醇离心洗涤数次,烘干后得到浅紫色固体co-pa。

[0085]

(3)将150mg co-pa经超声分散在150ml去离子水中,加入75ml 0.08mmol/ml的氯化锰水溶液,在室温下搅拌3h,搅拌结束后,用水和乙醇离心洗涤数次,烘干后得到黄色固体fe-pa。

[0086]

实施例6植酸铁催化剂

[0087]

(1)分别配置0.4mol/l的硝酸锌水溶液和0.4mol/l的2-甲基咪唑水溶液,在磁力搅拌下,将硝酸钴水溶液加到2-甲基咪唑水溶液中,室温下继续搅拌4h,搅拌结束后用水和甲醇离心洗涤数次,得到白色沉淀zif-l-zn。

[0088]

(2)将得到的zif-l-zn,经超声制备成70ml甲醇分散液,将配置好的植酸水溶液(140ml,0.0028mmol/ml)快速添加到zif-l-zn甲醇分散液中,在室温下继续搅拌1h,搅拌结束后,用水和乙醇离心洗涤数次,烘干后得到白色固体zn-pa。

[0089]

(3)将300mg zn-pa经超声分散在150ml去离子水中,加入75ml 0.1mmol/ml的硝酸铁水溶液,在室温下搅拌2h,搅拌结束后,用水和乙醇离心洗涤数次,烘干后得到黄色固体fe-pa。

[0090]

实施对照例1植酸与铁共沉淀催化剂

[0091]

将12mmol硝酸铁溶于20ml乙醇中,加热至40℃后,滴入配置好的植酸乙醇溶液(10ml,0.6mmol/ml),滴加结束后,升温至80℃,反应2h,反应结束后,用乙醇离心洗涤、干燥得到植酸铁共沉淀催化剂。

[0092]

实验例

[0093]

将以上实施例及实施对照例制得的植酸金属络合物催化剂和植酸铁共沉淀催化剂用于2-硝基苯酚或其衍生物和2-氨基苯硫醇与苯甲醇或其衍生物反应,合成2-苯基苯并唑类化合物。

[0094]

实验例1:催化2-硝基苯酚与苯甲醇反应合成2-苯基苯并恶唑衍生物

[0095]

将1mmol 2-硝基苯酚与3mmol苯甲醇加到25ml schlenk管中,加入10mg实施例1制

得的植酸铁催化剂,在氮气环境下,150℃下反应24h,反应结束后用水和乙酸乙酯萃取3次,收集有机相,将有机相悬干,利用硅胶柱层析分离得到纯品2-苯基苯并恶唑,得到反应转化率90%,选择性98%。图2为实验例1制备得到的2-苯基苯并恶唑氢谱图。图3为实验例1制备得到2-苯基苯并恶唑碳谱图。

[0096]

实验例2:催化2-硝基苯酚与苯甲醇反应合成2-苯基苯并恶唑衍生物

[0097]

将1mmol 5-氟-2-硝基苯酚与2mmol苯甲醇加到25ml schlenk管中,加入40mg实施例2制得的植酸铁催化剂,在氮气环境下,130℃下反应36h,反应结束后用水和乙酸乙酯萃取3次,收集有机相,将有机相悬干,利用硅胶柱层析分离得到纯品5-氟-2-苯基苯并恶唑,得到反应转化率80%,选择性95%。

[0098]

实验例3:催化2-硝基苯酚与苯甲醇反应合成2-苯基苯并恶唑衍生物

[0099]

将1mmol 6-氟-2-硝基苯酚与4mmol苯甲醇加到25ml schlenk管中,加入20mg实施例1制得的植酸铁催化剂,在氮气环境下,140℃下反应36h,反应结束后用水和乙酸乙酯萃取3次,收集有机相,将有机相悬干,利用硅胶柱层析分离得到纯品6-氟-2-苯基苯并恶唑,得到反应转化率83%,选择性96%。

[0100]

实验例4:催化2-硝基苯酚与苯甲醇反应合成2-苯基苯并恶唑衍生物

[0101]

将1mmol 5-甲基-2-硝基苯酚与3mmol苯甲醇加到25ml schlenk管中,加入20mg实施例3制得的植酸铁催化剂,在氮气环境下,150℃下反应36h,反应结束后用水和乙酸乙酯萃取3次,收集有机相,将有机相悬干,利用硅胶柱层析分离得到纯品2-苯基苯并恶唑,得到反应转化率77%,选择性92%。

[0102]

实验例5:催化2-硝基苯酚与苯甲醇反应合成2-苯基苯并恶唑衍生物

[0103]

将1mmol 5-甲氧基-2-硝基苯酚与4mmol苯甲醇加到25ml schlenk管中,加入30mg实施例4制得的植酸镍催化剂,在氮气环境下,150℃下反应12h,反应结束后用水和乙酸乙酯萃取3次,收集有机相,将有机相悬干,利用硅胶柱层析分离得到纯品2-苯基苯并恶唑,得到反应转化率72%,选择性91%。本实验例的反应转化率相对较低的原因,一方面可能是由于1、2-硝基苯酚的衍生物本身反应的转化率不高,另一方面可能是由于取代基的电子效应,供电子基团相对于吸电子基团产率本身较低。

[0104]

实验例6:催化2-硝基苯酚与苯甲醇反应合成2-苯基苯并恶唑衍生物

[0105]

将1mmol 2-硝基苯酚与3mmol 4-氟苯甲醇加到25ml schlenk管中,加入20mg实施例5制得的植酸锰催化剂,在氮气环境下,150℃下反应36h,反应结束后用水和乙酸乙酯萃取3次,收集有机相,将有机相悬干,利用硅胶柱层析分离得到纯品2-(4-氟苯基)苯并恶唑,得到反应转化率91%,选择性94%。

[0106]

实验例7:催化2-硝基苯酚与苯甲醇反应合成2-苯基苯并恶唑衍生物

[0107]

将1mmol 2-硝基苯酚与4mmol 4-氯苯甲醇加到25ml schlenk管中,加入20mg实施例3制得的植酸铁催化剂,在氮气环境下,150℃下反应24h,反应结束后用水和乙酸乙酯萃取3次,收集有机相,将有机相悬干,利用硅胶柱层析分离得到纯品2-(4-氯苯基)苯并恶唑,得到反应转化率87%,选择性95%。

[0108]

实验例8:催化2-硝基苯酚与苯甲醇反应合成2-苯基苯并恶唑衍生物

[0109]

将1mmol 2-硝基苯酚与2mmol 4-甲基苯甲醇加到25ml schlenk管中,加入20mg实施例3制得的植酸铁催化剂,在氮气环境下,130℃下反应12h,反应结束后用水和乙酸乙酯

萃取3次,收集有机相,将有机相悬干,利用硅胶柱层析分离得到纯品2-(4-甲基苯基)苯并恶唑,得到反应转化率83%,选择性96%。

[0110]

实验例9:催化2-硝基苯酚与苯甲醇反应合成2-苯基苯并恶唑衍生物

[0111]

将1mmol 2-硝基苯酚与3mmol 4-甲氧基苯甲醇加到25ml schlenk管中,加入40mg实施例6制得的植酸铁催化剂,在氮气环境下,140℃下反应12h,反应结束后用水和乙酸乙酯萃取3次,收集有机相,将有机相悬干,利用硅胶柱层析分离得到纯品2-(4-甲基苯基)苯并恶唑,得到反应转化率85%,选择性92%。

[0112]

实验例10:催化2-氨基苯硫醇与苯甲醇反应合成2-苯基苯并噻唑衍生物

[0113]

将1mmol 2-氨基苯硫醇与2mmol苯甲醇加到25ml schlenk管中,加入20mg实施例2制得的植酸铁催化剂,再加0.75mmol naoh,在氧气环境下,130℃下反应24h,反应结束后用水和乙酸乙酯萃取3次,收集有机相,将有机相悬干,利用硅胶柱层析分离得到纯品2-苯基苯并噻唑,得到反应转化率91%,选择性99%。图4为实验例10制备得到的2-苯基苯并噻唑氢谱图。图5为实验例10制备得到2-苯基苯并噻唑碳谱图。

[0114]

实验例11:催化2-氨基苯硫醇与苯甲醇反应合成2-苯基苯并噻唑衍生物

[0115]

将1mmol 2-氨基苯硫醇与1.5mmol 4-三氟甲基苯甲醇加到25ml schlenk管中,加入30mg实施例2制得的植酸铁催化剂,再加0.75mmol koh,在氧气环境下,130℃下反应12h,反应结束后用水和乙酸乙酯萃取3次,收集有机相,将有机相悬干,利用硅胶柱层析分离得到纯品2-(4-三氟甲基苯基)苯并噻唑,得到反应转化率97%,选择性95%。

[0116]

实验例12:催化2-氨基苯硫醇与苯甲醇反应合成2-苯基苯并噻唑衍生物

[0117]

将1mmol 2-氨基苯硫醇与1.5mmol 4-溴苯甲醇加到25ml schlenk管中,加入20mg实施例1制得的植酸铁催化剂,再加0.75mmol naoh,在氧气环境下,130℃下反应24h,反应结束后用水和乙酸乙酯萃取3次,收集有机相,将有机相悬干,利用硅胶柱层析分离得到纯品2-(4-溴苯基)苯并噻唑,得到反应转化率86%,选择性93%。

[0118]

实验例13:催化2-氨基苯硫醇与苯甲醇反应合成2-苯基苯并噻唑衍生物

[0119]

将1mmol 2-氨基苯硫醇与2mmol 4-甲氧基苯甲醇加到25ml schlenk管中,加入20mg实施例2制得的植酸铁催化剂,再加0.75mmol cs2co3,在氧气环境下,130℃下反应24h,反应结束后用水和乙酸乙酯萃取3次,收集有机相,将有机相悬干,利用硅胶柱层析分离得到纯品2-(4-甲氧基苯基)苯并噻唑,得到反应转化率88%,选择性92%。

[0120]

实验例14:催化2-氨基苯硫醇与苯甲醇反应合成2-苯基苯并噻唑衍生物

[0121]

将1mmol 2-氨基苯硫醇与1mmol 3-甲氧基苯甲醇加到25ml schlenk管中,加入10mg实施例3制得的植酸铁催化剂,再加0.75mmol koh,在氧气环境下,150℃下反应36h,反应结束后用水和乙酸乙酯萃取3次,收集有机相,将有机相悬干,利用硅胶柱层析分离得到纯品2-(3-甲氧基苯基)苯并噻唑,得到反应转化率82%,选择性95%。

[0122]

实验对照例1:催化2-硝基苯酚与苯甲醇反应合成2-苯基苯并恶唑衍生物

[0123]

将1mmol 2-硝基苯酚与3mmol苯甲醇加到25ml schlenk管中,加入20mg实施对照例1制得的植酸铁催化剂,在氮气环境下,150℃下反应24h,反应结束后用水和乙酸乙酯萃取3次,收集有机相,将有机相悬干,利用硅胶柱层析分离得到纯品2-苯基苯并恶唑,得到反应转化率0%。此外,本技术通过实验验证,在同样的反应工艺中,改用硝酸铁作为催化剂,反应转化率也是0%。由此说明,本技术获得的植酸铁络合物催化剂具有更好的催化活性效

果,这是由于本技术用zif-l-co通过刻蚀络合制备得到的植酸铁络合物催化剂,具有特殊的片状结构和催化性能,在空间结构和配位方式和直接沉淀得到的植酸铁具有比较大的区别,如图1所示。

[0124]

实验对照例2:催化2-硝基苯酚与苯甲醇反应合成2-苯基苯并恶唑衍生物

[0125]

将1mmol 2-硝基苯酚与3mmol苯甲醇加到25ml schlenk管中,加入18mg fe(acac)3(按照5%mmol添加量,fe(acac)3为市售产品),在氮气环境下,150℃下反应24h,反应结束后用水和乙酸乙酯萃取3次,收集有机相,将有机相悬干,利用硅胶柱层析分离得到纯品2-苯基苯并恶唑,得到反应转化率31%。可以看出,作为均相催化剂的代表,fe(acac)3的反应转化率仅有本技术获得的植酸金属络合物催化剂的1/3-1/2,说明,本技术提供的植酸金属络合物催化剂具有更好的催化活性效果。

[0126]

实验例15:植酸铁催化剂回收实验

[0127]

对实验例1使用过的植酸铁催化利用甲醇和乙醇对其进行多次的离心、洗涤,兵干燥,循环用于上述实验例1催化2-硝基苯酚与苯甲醇反应合成2-苯基苯并恶唑的反应进程中,在150℃反应24h,循环使用5次,结果见表1,可见,循环使用5次后,催化剂在不同循环次数下制备产物的产率(即最后通过柱层析分离实际收货的产率)都保持在原始产率的90%以上,说明该催化剂仍然保持较高的催化活性。

[0128][0129]

以上所述仅是本发明的优选实施方式,应当指出:虽然本发明已以较佳实施例公开如上,但其并非用以限定本发明,任何熟悉此技术的人,在不脱离本发明的精神和范围内,都可做各种的改动与修饰,因此本发明的保护范围应该以权利要求书所界定的为准。对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1