锰钴类催化剂及其制备方法和应用与流程

本发明涉及催化反应,具体来讲,是涉及锰钴类催化剂及其制备方法和应用。

背景技术:

1、挥发性有机污染物(volatile organic compounds,vocs)是排放量较多且危害性较大的气体污染物,是构成pm2.5及o3的前体。它能和nox、sox反应生成o3,进而产生光化学烟雾,危害人体的呼吸道系统,损伤神经系统及各类器官,严重的可造成急性中毒,甚至致癌和致突变,并且还会污染农田致其减产。此外,部分高浓度vocs还存在容易发生爆炸的危险。

2、臭氧具有良好的芳香环开环能力,臭氧协同催化氧化法能有效提高降解vocs效果,因此在去除甲苯上的应用具有十分广阔的前景。目前,贵金属催化剂在甲苯的处理中应用较多,虽然能达到有效降解的目的,但成本高,且容易被cl等毒害,限制了这类催化剂的应用。而过渡金属氧化物催化剂是贵金属催化剂的廉价替代品,在经济的同时具有热稳定性好、抗中毒等优点。其中,mn和co两种过渡金属是目前比较常用的活性组分并且有较高的甲苯去除率。此外有研究表明,锰钴复合氧化物具有尖晶石结构,能提供更多的活性氧物种,其催化效率更高。堇青石作为陶瓷载体具有热稳定性良好、化学性质稳定和机械强度高等优点,并且其价格低廉,能够有效的节约成本。因此,可以将堇青石负载的锰钴复合氧化物应用于催化臭氧降解甲苯中。

3、但在现有技术中,无论是对载体本身的优化、活性组分的优化,还是制备方法的优化,都仅仅主要侧重于催化剂的最终催化效果。然而,在实际催化应用中,如果催化剂的比表面积和孔道结构能够在反应中基本不变,可以提高催化剂的稳定性,延长催化剂的使用寿命,从而达到节约成本的目的,因此,开发出稳定性更高的催化剂种类也十分必要。

技术实现思路

1、为了克服现有技术存在的问题,本发明的发明人经过广泛而深入的研究,提供了一种锰钴类催化剂,在应用至催化降解甲苯时,比表面积和孔道结构变化不大,晶体结构保持不变,能保持催化剂的稳定,与其他催化剂相比使用寿命更长,更加经济。

2、为了实现上述目的,本发明第一方面提供了一种锰钴类催化剂,其包括载体和活性组分,所述活性组分包括mn和co;所述催化剂中,mn的含量为10~20wt%,co的含量为10~15wt%;通过活性组分源与酸试剂混合得到的前驱体溶液ii对载体进行浸渍,再依次进行干燥处理和焙烧处理,得到所述催化剂。

3、在本发明的一些实施方式中,所述活性组分源选自mn和co的金属盐中的至少一种,优选地,所述活性组分源包括mn(no3)2和co(no3)2;和/或,所述酸试剂选自柠檬酸、乙酸和稀硝酸中的至少一种;和/或,干燥处理的条件包括:温度为100℃~110℃;时间为1~2h;和/或,焙烧处理的条件包括:温度为550℃~600℃;时间为4~5h。

4、在本发明的一些实施方式中,活性组分源中mn和co摩尔量之和与酸试剂的摩尔比为1:0.5~1.5,优选为1:0.8~1.2。

5、在本发明的一些实施方式中,将所述催化剂应用至臭氧协同去除甲苯时,相比于反应前的所述催化剂,在达到最佳甲苯降解率后,反应后的所述催化剂的比表面积减少不超过3.0%,优选不超过1.5%;和/或,孔容减少不超过4.0%,优选为2.0%;和/或,平均孔径减少不超过3.0%,优选为0.5%。

6、本发明中,“最佳甲苯降解率”指的是催化剂应用至臭氧协同去除甲苯时,在臭氧催化氧化反应的反应温度(80℃~120℃)范围内甲苯降解率达到最高值的点。

7、本发明催化剂的载体可为堇青石,具体可为处理后的堇青石。但本领域技术人员可以理解的是,本发明对载体的使用并无严格限定,也可使用本领域常用的其他载体。

8、在本发明的一些实施方式中,将载体原料进行预处理,即可得到本发明的载体。例如,将堇青石置于10%稀硝酸试剂中,超声震荡30min,然后用去离子水清洗至中性,放到110℃的烘箱中干燥1h后,即可获得用于制备所述催化剂的载体。

9、在本发明的一些实施方式中,所述催化剂的比表面积为6.5~10.5m2/g;和/或,孔容0.015~0.025cm3/g;和/或,平均孔径为6.5~9.0nm。

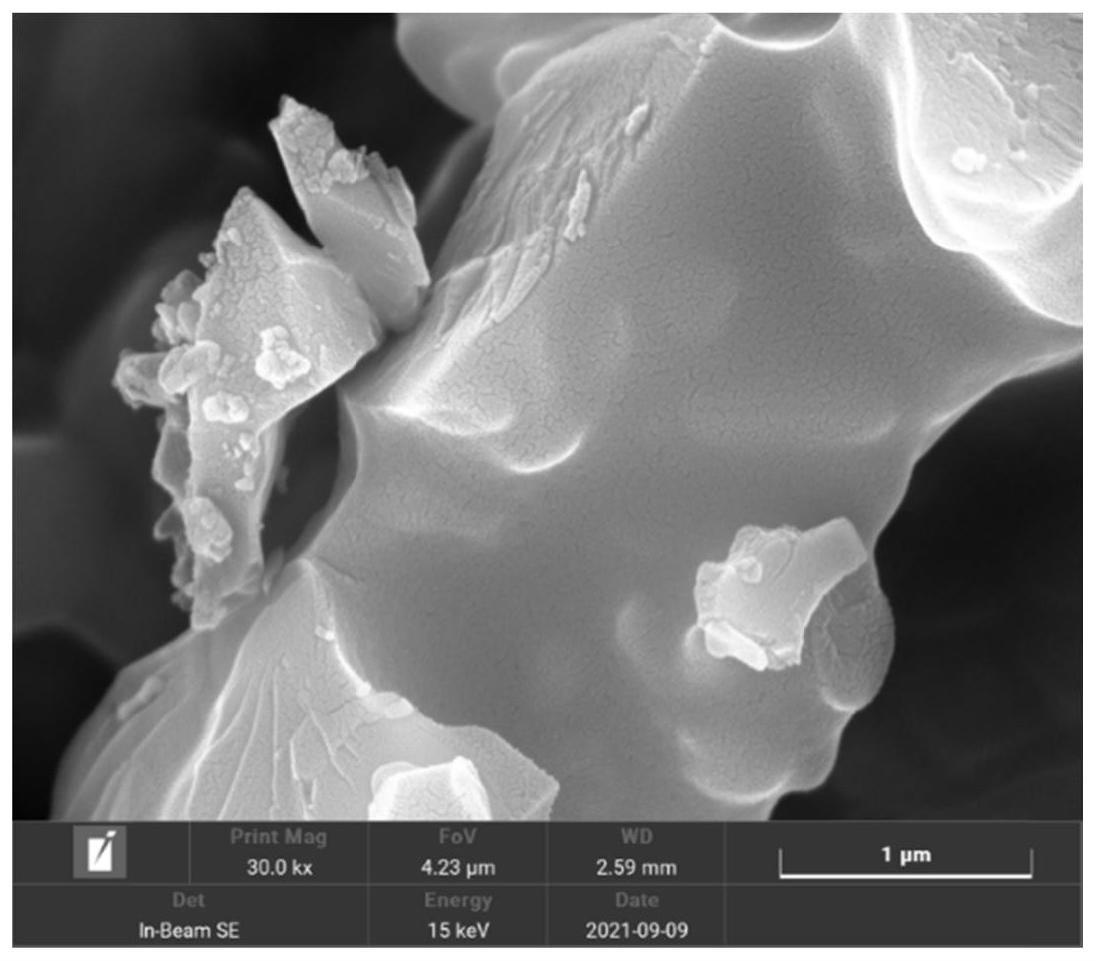

10、在本发明的一些实施方式中,所述催化剂包括mno2、co3o4和(co,mn)(co,mn)2o4,其中,mno2的含量为5~8wt%,co3o4的含量为2~5wt%,(co,mn)(co,mn)2o4的含量为5~12wt%。

11、本发明中,(co,mn)(co,mn)2o4为mno2和co3o4形成的尖晶石结构。

12、本发明中,mn和co的含量可通过x射线能谱仪(eds)测得,可由测试软件直接得到含量数据。

13、本发明中,mno2、co3o4和(co,mn)(co,mn)2o4的含量可通过x射线衍射(xrd)测得,可由测试软件计算得到含量数据。使用酸试剂进行处理或更换处理的酸试剂不会改变催化剂的晶型构成。

14、本发明第二方面提供了一种如上第一方面所述的锰钴类催化剂的制备方法,其包括步骤:

15、s1、提供含有活性组分源的前驱体溶液i;提供载体源;

16、s2、将所述前驱体溶液i和酸试剂进行混合处理,得到前驱体溶液ii;

17、s3、使所述前驱体溶液ii和载体接触,得到浸渍后中间载体;

18、s4、对所述浸渍后中间载体依次进行干燥处理和焙烧处理,得到所述催化剂。

19、在本发明的一些实施方式中,步骤s1中,所述活性组分源选自mn和co的金属盐中的至少一种,优选地,所述活性组分源包括mn(no3)2和co(no3)2。

20、本发明中,如上所述,本发明对载体并无严格限定。所述载体源可为预处理后的堇青石,将购得的堇青石置于10%稀硝酸试剂中,超声震荡30min,然后用去离子水清洗至中性,放到110℃的烘箱中干燥1h,即完成对堇青石的预处理。

21、在本发明的一些实施方式中,步骤s2中,所述酸试剂选自柠檬酸、乙酸和稀硝酸中的至少一种。

22、在本发明的一些实施方式中,所述前驱体溶液i中总的活性组分与酸试剂的摩尔比为1:0.5~1.5,优选为1:0.8~1.2。总的活性组分指的是mn和co两者摩尔量之和。

23、本发明对于酸试剂的浓度并无严格限定,满足上述与总的活性组分(mn和co之和)的摩尔比即可。

24、在本发明的一些实施方式中,使用过量浸渍法完成步骤s3中前驱体溶液ii和载体的接触。例如,以mn(no3)2和co(no3)2为基本原料,按照相应的mn、co摩尔比配置成混合溶液,再按照活性组分离子浓度和酸溶液的摩尔比为1:0.5~1.5(优选1:0.8~1.2)的比例加入酸试剂混合均匀。将载体原料(如上述预处理好的堇青石)浸渍在配置好的溶液中恒温震荡6h,取出后吹扫载体孔道内多余浆液,即可完成浸渍。

25、在本发明的一些实施方式中,步骤s4中,干燥处理的条件包括:温度为100℃~110℃;时间为1~2h。

26、在本发明的一些实施方式中,步骤s4中,焙烧处理的条件包括:温度为550℃~600℃;时间为4~5h。

27、本发明第三方面提供了一种如上第一方面所述的催化剂或如上第二方面所述的制备方法制得的催化剂在催化氧化挥发性有机物中的应用。

28、在本发明的一些实施方式中,所述挥发性有机物在臭氧和所述催化剂的存在下发生臭氧催化氧化反应。

29、在本发明的一些实施方式中,所述挥发性有机物为甲苯。

30、在本发明的一些实施方式中,所述臭氧催化氧化反应后,所述催化剂的比表面积减少≤3.0%,优选≤1.5%。

31、在本发明的一些实施方式中,所述臭氧催化氧化反应后,所述催化剂的孔容的减少≤4.0%,优选≤2.0%。

32、在本发明的一些实施方式中,所述臭氧催化氧化反应后,所述催化剂的平均孔径减少不超过3.0%,优选为0.5%。

33、在本发明的一些实施方式中,所述臭氧催化氧化反应的温度为80℃~120℃。对所述臭氧催化氧化反应,其他反应条件无严格限定,如压力可为标准大气压。

34、在本发明的一些实施方式中,所述甲苯的浓度为200~300ppm;和/或,所述臭氧的浓度为2~3g/m3。

35、本发明中,臭氧催化氧化反应(臭氧协同去除甲苯)可在固定床反应器进行。

36、本发明中,使用臭氧检测仪以及气相色谱对原料及尾气进行浓度检测,进而得出甲苯的降解率以及臭氧的分解效率。

37、本发明的臭氧协同去除甲苯的方法,可实现甲苯的降解率不小于95%,如95%~100%;臭氧的降解率为100%。

38、与现有技术相比,本发明包括以下有益效果中的至少一种:

39、1)本发明提供的锰钴类催化剂,在催化氧化挥发性有机物(vocs)方面前景广阔,如在应用至催化降解甲苯时,在达到最佳甲苯降解率后,比表面积和孔容孔径变化不大,晶体结构保持不变,能保持催化剂的稳定,与其他催化剂相比使用寿命更长,更加经济;

40、2)本发明提供的锰钴类催化剂的制备方法,原料廉价易得,操作步骤简单。

- 还没有人留言评论。精彩留言会获得点赞!