一种膦配体修饰的碳载单原子铑催化剂及其制备和应用方法

1.本发明属于多相催化和精细化工技术领域,具体涉及一种膦配体修饰的碳载单原子铑催化剂及其制备和应用方法。

背景技术:

2.氢甲酰化反应,也称之为羰基合成反应,是指在催化剂作用下将烯烃与合成气作用,生成比原料烯烃多一个碳原子的醛的过程,是典型的原子经济反应。该反应于1938年德国鲁尔化学公司的otto roelen发现并研究,发展至今,每年经此反应生产化学品的产量已超过1200万吨,是可溶性均相金属催化剂在化工领域最重要的工业应用之一。产物醛作为重要的化工原料,可以通过进一步的氧化、加氢、还原胺化反应生成羧酸、醇、胺等有机化合物,广泛的应用于合成农药、香料、食品添加剂以及增塑剂等精细化学。

3.目前烯烃氢甲酰化催化剂仍以铑-膦配合物等均相催化剂为主,均相催化剂具有明确的活性中心结构,在温和的反应条件下实现显著的催化活性、化学/区域选择性,但是仍存在一些不足,包括金属与配体流失、热稳定性差以及催化剂难以分离回收的问题,阻碍了均相催化剂大规模的工业化应用。与均相反应相比,多相催化体系具有易分离回收的优点,是工业催化的主流,但是氢甲酰化反应中的多相催化剂的催化活性和选择性与工业应用催化剂存在较大的差距。cn112973678a公布了一种将纳米金属铑负载在金属氧化物、分子筛、活性炭等载体上,得到了具有良好催化活性和区域选择性的催化剂。cn110327975b公布了一种氢甲酰化催化剂的制备方法及其应用,利用多羟基芳环基团与过渡金属之间的金属-羟基配位键和金属-氧共价键,进行活性组分的固载,实现均相催化剂多相化,制得的催化剂结构稳定、易于分离回收。cn113385205a公布了一种rh基多金属磷化物纳米催化剂的制备方法,并通过掺杂其他过渡金属,如ti、mn、fe、co等,调控表面rh原子的电子结构,提高了催化剂氢甲酰化反应活性。上述公开专利主要涉及纳米尺度的金属或金属化合物催化剂用于烯烃氢甲酰化,尽管表现出较好的催化性能,但普遍存在催化剂用量大、成本高、原子利用率低等问题。

4.单原子催化剂具有高原子利用效率、均一稳定的活性位点以及易于分离回收的等优点,在烯烃氢甲酰化反应具有广阔的应用前景,如何设计与制备高效和低成本的单原子催化剂用于烯烃氢甲酰化成为该领域的研究热点。cn107537481b提供了一种以浸渍吸附法,将铑原子吸附在纳米氧化锌载体材料上,实现铑金属原子在载体上呈均匀的单分散状态。在最佳反应条件下,目标产物收率为85%以上,其催化活性与均相催化剂相当,但正异比低。因此,提供一种低成本、高周转频率、高原子利用率、高选择性且具有显著稳定性的催化剂是该领域亟待解决的问题,具有重要的理论和实际意义。

技术实现要素:

5.本发明的目的就是针对现有技术存在的缺陷,提供一种膦配体修饰的碳载单原子铑催化剂及其制备和应用方法,其采用“吸附-热解-配位”的策略,将具有膦配体配位的单

原子铑锚定在具有高比面积的多孔碳载体上,所制备催化剂中铑单原子分散度高,相对于现有的烯烃氢甲酰化非均相催化剂,其活性和稳定性显著提高,易分离回收,循环性能好,且具有高的原子经济性,可以有效地降低催化剂成本,在工业应用上具有明显地优势。

6.本发明的技术方案是:一种膦配体修饰的碳载单原子铑催化剂,包括氮掺杂的多孔碳载体、分散于所述多孔碳载体表面的活性金属成分以及修饰活性金属成分的膦配体组成;所述活性金属组分为铑单原子或原子簇中的任意一种或几种;所述膦配体为三苯基膦、4,5-双(二苯基膦)-9,9-二甲基氧杂蒽、亚磷酸酯中的任意一种或几种。

7.优选的,所述催化剂中铑质量分数为0.085~4.548%。

8.优选的,所述铑单原子或原子簇由氯化铑、无水氧化铑、二羰基乙酰丙酮铑、三氯化铑(水合物)、双(三苯基膦)合氯化羰基铑(ⅰ)中的任意一种或几种;所述氮掺杂多孔碳载体由zif-8、zif-67以及mof-74中的任意一种或几种衍生制备而成。

9.一种膦配体修饰的碳载单原子铑催化剂的制备方法,包括以下步骤:1)按照zn(no3)2·

6h2o与2-甲基咪唑的摩尔比为1:4,分别配制zn(no3)2·

6h2o的甲醇溶液,记为溶液a,以及配制2-甲基咪唑的甲醇溶液,记为溶液b;2)将溶液b倒入溶液a,并进行混合搅拌;3)将步骤2中反应后的混合溶液,以乙醇为洗涤液,离心分离;4)取离心得到的沉淀物进行真空干燥,得到金属有机框架zif-8;5)按照二羰基乙酰丙酮铑与zif-8的质量比为1:20~250,将zif-8加入到甲醇中,经超声至均匀分散,记为溶液c,将二羰基乙酰丙酮铑加入到甲醇中,超声至完全溶解,记为溶液d;6)将溶液d缓慢滴加到溶液c中,并进行混合搅拌;7)将步骤6中混合后的反应液,油浴干燥的得到催化剂前驱体;8)将步骤7中催化剂前驱体在惰性气氛下焙烧,得到催化剂ⅰ;9)按照催化剂ⅰ与三苯基膦的质量比5:2~8,分别加入到甲醇中混合,并通过超声至催化剂ⅰ均匀分散,三苯基膦完全溶解,记为溶液e;10)将溶液e,油浴干燥得到膦配体修饰的碳载单原子铑催化剂。

10.优选的,步骤4在50~70℃的条件下真空干燥,步骤7和步骤10分别在50~70℃的条件下油浴干燥。

11.优选的,步骤8中惰性气氛所用的惰性气体为氮气、氩气、氦气中的任意一种或几种,焙烧升温速率为1~5℃/min,焙烧温度为900~950℃,焙烧时间为1~5h。

12.一种膦配体修饰的碳载单原子铑催化剂在烯烃氢甲酰化中的应用方法,包括权利要求1-3中任一项所述一种膦配体修饰的碳载单原子铑催化剂,其应用方法包括以下步骤:1)向反应管中依次加入制备的膦配体修饰的碳载单原子铑催化剂10~100mg、反应溶剂2~10ml和烯烃5~15mol;2)将反应管放入反应釜中,进行密封,然后用h2吹扫置换反应釜内空气,随后通入合成气;

3)反应釜升温至设定温度90~110℃,进行搅拌,反应釜内反应结束之后,将高压釜用冷水浴冷却至室温,缓慢泄压。

13.优选的,步骤1中反应溶剂为甲苯、四氢呋喃、n,n-二甲基甲酰胺、n-甲基吡咯烷酮、乙腈、苯甲醚、二氧六环、二甲亚砜、二乙二醇二甲醚、n-甲基吡咯烷酮、二甲亚砜和无溶剂中的任意一种或几种;烯烃为1-戊烯、1-己烯、环己烯、1-庚烯、1-辛烯、环辛烯、1-壬烯、苯乙烯、烯丙苯、α-甲基苯乙烯、对氟苯乙烯、对氯苯乙烯中的任意一种或几种。

14.优选的,所述烯烃选用1-己烯,碳载单原子铑催化剂投入量为50mg,反应时间为18h,反应温度为100℃,反应压力为4mpa,反应溶剂为二乙二醇二甲醚。

15.优选的,步骤2中合成气为h2和co,并且h2和co的体积比为1:1,步骤3中反应时间为9~24h,反应温度为90~110℃,反应压力为3~5mpa。

16.本发明与现有技术相比较,具有以下优点:本发明采用“吸附-热解-配位”的策略,将具有膦配体配位的单原子铑锚定在具有高比面积的多孔碳载体上,所制备催化剂中铑单原子分散度高,相对于现有的烯烃氢甲酰化非均相催化剂,其活性和稳定性显著提高,易分离回收,循环性能好,且具有高的原子经济性,可以有效地降低催化剂成本,在工业应用上具有明显地优势。

17.本发明中催化剂的制备方法简单,易于控制,无金属活性组分损失,而且绿色环保,尤其在制作成本上具有显著优势。

18.本发明中的催化剂在烯烃氢甲酰化中具有优良的催化活性和高的正异比,烯烃转化率大于90%,产物中醛的选择性接近100%,正异可达2.0~3.0,tof最高可达6599.00h-1

,稳定性好,并且可以循环至少5次以上。

19.本发明中的催化剂在应用时,能够在保证催化活性的基础上,同时解决传统均相催化剂难与产物分离及循环利用的技术难题,适用于大规模工业化生产。

20.在综合考虑催化活性和操作成本的情况下,膦配体修饰碳载单原子铑催化剂催化1-己烯氢甲酰化最佳的反应条件为:催化剂投入量为50mg,反应时间为18h,反应温度为100℃,反应压力为4mpa,反应溶剂为二乙二醇二甲醚。

21.反应底物为苯乙烯和取代基苯乙烯,即烯丙苯、α-甲基苯乙烯、对氟苯乙烯和对氯苯乙烯,具有优异的催化活性,但产物醛的正异比明显下降,这是因为苯环的提供的η2的电子后形成的苄基rh物种有利于支链醛的生成。

22.另外本发明通过循环反应实验发现,套用5次后,1-己烯的转化率与首次反应的转化率相比仅下降4.56%,这说明该催化剂使用寿命长。

附图说明

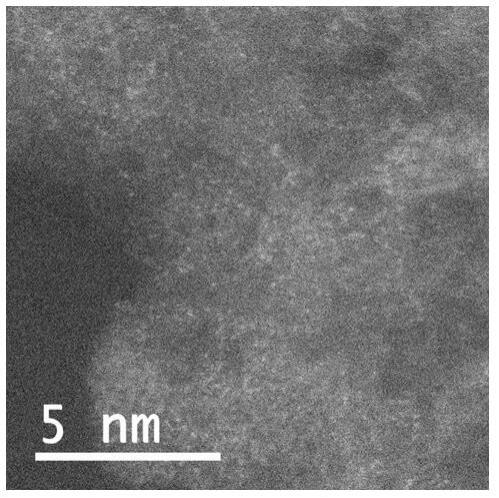

23.图1:为膦配体修饰的碳载单原子铑催化剂球差校正扫描透射电子显微镜图片。

具体实施方式

24.下面是结合实施例对本发明进一步说明。

25.实施例1一种膦配体修饰的碳载单原子铑催化剂,包括氮掺杂的多孔碳载体、分散于所述

多孔碳载体表面的活性金属成分以及修饰活性金属成分的膦配体组成;所述活性金属组分为铑单原子或原子簇中的任意一种或几种;所述膦配体为三苯基膦、4,5-双(二苯基膦)-9,9-二甲基氧杂蒽、亚磷酸酯中的任意一种或几种。

26.上述催化剂中铑质量分数为0.085~4.548%,铑单原子或原子簇由氯化铑、无水氧化铑、二羰基乙酰丙酮铑、三氯化铑(水合物)、双(三苯基膦)合氯化羰基铑(ⅰ)中的任意一种或几种;所述氮掺杂多孔碳载体由zif-8、zif-67以及mof-74中的任意一种或几种衍生制备而成。

27.制备上述膦配体修饰的碳载单原子铑催化剂,具体包括以下步骤:取5.58gzn(no3)2·

6h2o与150ml甲醇溶液混合,记为溶液a;取6.16g2-甲基咪唑与150ml甲醇溶液混合,记为溶液b在溶液a搅拌的状态下,将溶液b缓慢倒入,混合搅拌24h;待混合溶液反应后,以4800rpm的转速,以乙醇为洗涤液,离心两次;将离心得到的沉淀物,在60℃的条件下真空干燥10h,得到金属有机框架zif-8;取0.5gzif-8加入到50ml甲醇中,超声至均匀分散,记为溶液c;将2mg二羰基乙酰丙酮铑加入到甲醇20ml中,超声至完全溶解,记为溶液d;在溶液c搅拌的状态下,将溶液d缓慢滴加到溶液c中,混合搅拌24h;将混合后的反应液,在60℃的条件下油浴干燥的得到前驱体;将所得前驱体在n2的气氛下焙烧,升温速率为2℃/min,焙烧温度为920℃,焙烧时间为2h,得到催化剂ⅰ;取50mg催化剂ⅰ和20mg三苯基膦加入到50ml甲醇中,记为溶液e,并且超声至催化剂ⅰ均匀分散以及三苯基膦完全溶解,搅拌24 h;将溶液e,在60℃的条件下油浴干燥得到膦配体修饰的碳载单原子铑催化剂。

28.图1为制备的膦配体修饰的碳载单原子铑催化剂球差校正扫描透射电子显微镜图片,从图1可以看到,大量孤立的亮点,即代表一个个的单原子rh,充分说明采用“吸附-热解-配位”的策略,能够有效的合出单原子铑催化剂。

29.下一步,对膦配体修饰的碳载单原子铑催化剂进行氢甲酰化反应应用,并且对其氢甲酰化反应活性进行评价:氢甲酰化反应流程,包括以下步骤:1)向反应管中依次加入催化剂10~100mg、反应溶剂2~10ml和烯烃5~15mmol;2)将反应管放入反应釜中,进行密封,然后用h2吹扫置换反应釜内空气,随后通入合成气,合成气为h2和co,并且h2和co的体积比为1:1;3)反应釜升温至设定温度90-110℃,进行搅拌,反应釜内反应结束之后,将高压釜用冷水浴冷却至室温,缓慢泄压。

30.其中:反应溶剂可为用甲苯、四氢呋喃、n,n-二甲基甲酰胺、n-甲基吡咯烷酮、乙腈、苯甲醚、二氧六环、二甲亚砜、二乙二醇二甲醚、n-甲基吡咯烷酮、二甲亚砜和无溶剂中的任意一种或几种;烯烃可选用1-戊烯、1-己烯、环己烯、1-庚烯、1-辛烯、环辛烯、1-壬烯、苯乙烯、烯

丙苯、α-甲基苯乙烯、对氟苯乙烯、对氯苯乙烯中的任意一种或几种。

31.本实施例中氢甲酰化反应的具体选用是:烯烃选用1-己烯,投入量为5mmol,催化剂投入量50mg,反应溶剂甲苯2ml,合成气压力为4mpa,反应温度为100℃,转速为700rpm,反应时间为18h。

32.氢甲酰化反应产物分析,具体是:将上述氢甲酰化反应后的液相产物采用agilent 7820a气相色谱进行分析,色谱柱型号hp-5毛细管柱,采用氢火焰离子检测器(fid),载气为n2,流量为1.6ml/min,压力5.4psi,平均线速度21.793cm/sec,滞留时间2.29min,进样量为0.2μl。

33.色谱采用程序升温,毛细管柱的初始温度为60℃,停留2min后柱温以8℃/min升温至120℃,保持6min后柱温以12℃/min升温至240℃,保持10min。采用内标定量法对反应后的混合物进行分析,选取十二烷为内标物。

34.实施例2催化剂制备参照实施例1;氢甲酰化反应流程,具体是:参照实施例1,不同之处在于反应时间为24 h;氢甲酰化反应产物分析,具体是:参照实施例1。

35.实施例3催化剂制备参照实施例1;氢甲酰化反应流程,具体是:参照实施例1,不同之处在于反应温度为90℃;氢甲酰化反应产物分析,具体是:参照实施例1。

36.实施例4催化剂制备参照实施例1。

37.氢甲酰化反应流程,具体是:参照实施例1,不同之处在于反应温度为110℃;氢甲酰化反应产物分析,具体是:参照实施例1。

38.实施例5催化剂制备参照实施例1。

39.氢甲酰化反应流程,具体是:参照实施例1,不同之处在于反应温度为120℃;氢甲酰化反应产物分析,具体是:参照实施例1。

40.实施例6催化剂制备参照实施例1。

41.氢甲酰化反应流程,具体是:参照实施例1,不同之处在于反应溶剂为四氢呋喃;氢甲酰化反应产物分析,具体是:参照实施例1。

42.实施例7催化剂制备参照实施例1。

43.氢甲酰化反应流程,具体是:参照实施例1,不同之处在于反应溶剂为n,n-二甲基甲酰胺;氢甲酰化反应产物分析,具体是:参照实施例1。

44.实施例8催化剂制备参照实施例1。

45.氢甲酰化反应流程,具体是:参照实施例1,不同之处在于反应溶剂为n-甲基吡咯

烷酮;氢甲酰化反应产物分析,具体是:参照实施例1。

46.实施例9催化剂制备参照实施例1。

47.氢甲酰化反应流程,具体是:参照实施例1,不同之处在于反应溶剂为乙腈;氢甲酰化反应产物分析,具体是:参照实施例1。

48.实施例10催化剂制备参照实施例1。

49.氢甲酰化反应流程,具体是:参照实施例1,不同之处在于反应溶剂为苯甲醚;氢甲酰化反应产物分析,具体是:参照实施例1。

50.实施例11催化剂制备参照实施例1。

51.氢甲酰化反应流程,具体是:参照实施例1,不同之处在于反应溶剂为二氧六环;氢甲酰化反应产物分析,具体是:参照实施例1。

52.实施例12催化剂制备参照实施例1。

53.氢甲酰化反应流程,具体是:参照实施例1,不同之处在于本实施例无添加溶剂;氢甲酰化反应产物分析,具体是:参照实施例1。

54.实施例13催化剂制备参照实施例1。

55.氢甲酰化反应流程,具体是:参照实施例1,不同之处在于反应溶剂为二乙二醇二甲醚;氢甲酰化反应产物分析,具体是:参照实施例1。

56.实施例14催化剂制备:制备上述膦配体修饰的碳载单原子铑催化剂,具体包括以下步骤:取5.58gzn(no3)2·

6h2o与150ml甲醇溶液混合,记为溶液a;取6.16g2-甲基咪唑与150ml甲醇溶液混合,记为溶液b;在溶液a搅拌的状态下,将溶液b缓慢倒入,混合搅拌24h;待混合溶液反应后,以4800rpm的转速,以乙醇为洗涤液,离心两次;将离心得到的沉淀物,在60℃的条件下真空干燥10h,得到金属有机框架zif-8;取0.5gzif-8加入到50ml甲醇中,超声至均匀分散,记为溶液c;将2mg二羰基乙酰丙酮铑加入到甲醇20ml中,超声至完全溶解,记为溶液d;在溶液c搅拌的状态下,将溶液d缓慢滴加到溶液c中,混合搅拌24h;将混合后的反应液,在60℃的条件下油浴干燥的得到前驱体;将所得前驱体在n2的气氛下焙烧,升温速率为2℃/min,焙烧温度为920℃,焙烧时间为2h,得到催化剂ⅰ;本实施例与实施例1中制备膦配体修饰的碳载单原子铑催化剂的不同之处,在于以下步骤:

取50mg催化剂ⅰ和40mg4,5-双(二苯基膦)-9,9-二甲基氧杂蒽加入到50ml n,n-二甲基甲酰胺中,记为溶液e,并超声至催化剂ⅰ均匀分散以及4,5-双(二苯基膦)-9,9-二甲基氧杂蒽完全溶解,搅拌24h;将溶液e,在100℃的条件下油浴干燥得到膦配体修饰的碳载单原子铑催化剂。

57.氢甲酰化反应流程,具体是:参照实施例1;氢甲酰化反应产物分析,具体是:参照实施例1。

58.对比例1制备上述膦配体修饰的碳载铑金属催化剂,具体包括以下步骤:取5.58gzn(no3)2·

6h2o与150ml甲醇溶液混合,记为溶液a;取6.16g2-甲基咪唑与150ml甲醇溶液混合,记为溶液b;在溶液a搅拌的状态下,将溶液b缓慢倒入,混合搅拌24 h;待混合溶液反应后,以4800rpm的转速,以乙醇为洗涤液,离心两次;将离心得到的沉淀物,在60℃的条件下真空干燥10h,得到金属有机框架zif-8;本实施例与实施例1中制备膦配体修饰的碳载单原子铑催化剂的不同之处,在于以下步骤:将0.5gzif-8加入到50ml甲醇中,超声至均匀分散,记为溶液c;将4mg二羰基乙酰丙酮铑加入到20ml甲醇中,超声至完全溶解,记为溶液d;在溶液c搅拌的状态下,将溶液d缓慢滴加到溶液c中,混合搅拌24h;将混合后的反应液,在60℃的条件下油浴干燥的得到前驱体;将所得前驱体在n2的气氛下焙烧,升温速率为2℃/min,焙烧温度为920℃,焙烧时间为2h,得到催化剂ⅰ;将50mg催化剂ⅰ和80mg三苯基膦加入到50ml甲醇中,记为溶液e,超声至催化剂ⅰ均匀分散以及三苯基膦完全溶解,搅拌24h;将溶液e,在60℃的条件下油浴干燥得到膦配体修饰的碳载铑金属催化剂氢甲酰化反应流程,具体是:1-己烯投入量5mmol,催化剂投入量50mg,反应溶剂二乙二醇二甲醚2 ml,合成气压力为4mpa,反应温度为100℃,转速为700rpm,反应时间为18h;氢甲酰化反应产物分析,具体是:参照实施例1。

59.对比例2选用三(三苯基膦)氯铑(i)均相催化剂与本实验制备的多相催化剂做对比实验,具体如下:氢甲酰化反应流程,具体是:参照对比例1,不同之处在于催化剂添加量2 mg。

60.氢甲酰化反应产物分析,具体是:参照实施例1。

61.将上述所有实施例和对比例所得到的实验数据,绘制下面表1,具体是:表1催化剂评价结果

根据该表可以看出:(1)实施例1与实施例2-13相比,实施例13的原料转化率、醛的收率和催化剂的tof均为最大值。在综合考虑催化活性和操作成本的情况下,膦配体修饰的碳载单原子铑催化剂催化1-己烯氢甲酰化最佳的反应条件为:催化剂投入量为50mg,反应时间为18h,反应温度为100℃,反应压力为4mpa,反应溶剂为二乙二醇二甲醚。

62.(2)实施例13与实施例14相比,实施例13的原料转化率比实施例14高32%,产物醛的收率高42%,但实施例13中产物醛的正异比仅为实施例14的六分之一,说明当选用4,5-双(二苯基膦)-9,9-二甲基氧杂蒽为膦配体时,可大幅度提高氢甲酰化产物中正构醛的比例,但同时会降低催化活性。

63.(3)实施例13与对比例1相比,实施例13的原料转化率比对比例1高55%,产物醛的收率高52%。这是因为对比例1所制备的膦配体修饰的碳载铑金属催化剂中铑原子以团簇的形式存在,与实施例13所制备的膦配体修饰的碳载单原子铑催化剂,金属活性位点的数量下降,催化活性降低。

64.(4)实施例13与对比例2相比,实施例13的tof值为对比例2的13倍,说明实施例13

所制备的膦配体修饰的碳载单原子铑催化剂的催化活性远远高于三(三苯基膦)氯铑(i)均相催化剂。

65.实施例15制备膦配体修饰的碳载单原子铑催化剂,具体包括以下步骤:取5.58gzn(no3)2·

6h2o与150ml甲醇溶液混合,记为溶液a;取6.16g2-甲基咪唑与150ml甲醇溶液,记为溶液b;在溶液a搅拌的状态下,将溶液b缓慢倒入,混合搅拌24h;待混合溶液反应后,以4800rpm的转速,以乙醇为洗涤液,离心两次;将离心得到的沉淀物,在60℃的条件下真空干燥10h,得到金属有机框架zif-8;将0.5gzif-8加入到50ml甲醇中,超声至均匀分散,记为溶液c;将2mg二羰基乙酰丙酮铑加入到20ml甲醇中,超声至完全溶解,记为溶液d;在溶液c搅拌的状态下,将溶液d缓慢滴加到溶液c中,混合搅拌24h;将混合后的反应液,在60℃的条件下油浴干燥的得到铑基单原子催化剂的前驱体;将所得的铑基单原子催化剂的前驱体在n2的气氛下焙烧,升温速率为2℃/min,焙烧温度为920℃,焙烧时间为2h,得到催化剂ⅰ;将50mg催化剂ⅰ和20mg三苯基膦加入到50ml甲醇中,记为溶液e,超声至催化剂ⅰ均匀分散以及三苯基膦完全溶解,搅拌24h;将溶液e,在60℃的条件下油浴干燥得到膦配体修饰的碳载单原子铑催化剂。

66.下一步,对膦配体修饰的碳载单原子铑催化剂进行氢甲酰化反应应用,并且对其氢甲酰化反应活性进行评价:氢甲酰化反应流程,具体是:反应底物1-庚烯的投入量5mmol,催化剂投入量50mg,反应溶剂二乙二醇二甲醚2ml,合成气压力为4mpa,反应温度为100℃,转速为700rpm,反应时间为18h;氢甲酰化反应产物分析,具体是:参见实施例1。

67.实施例16氢甲酰化反应流程,具体是:参照实施例15,不同之处在于反应底物为1-辛烯5mmol;氢甲酰化反应产物分析,具体是:参照实施例1。

68.实施例17氢甲酰化反应流程,具体是:参照实施例15,不同之处在于反应底物为苯乙烯5mmol;氢甲酰化反应产物分析,具体是:参照实施例1。

69.实施例18氢甲酰化反应流程,具体是::参照实施例15,不同之处在于反应底物为烯丙苯5mmol;氢甲酰化反应产物分析,具体是:参照实施例1。

70.实施例19氢甲酰化反应流程,具体是:参照实施例15,不同之处在于反应底物为α-甲基苯乙

烯5mmol;氢甲酰化反应产物分析,具体是:参照实施例1。

71.实施例20氢甲酰化反应流程,具体是:参照实施例15,不同之处在于反应底物为对氟苯乙烯5mmol;氢甲酰化反应产物分析,具体是:参照实施例1。

72.实施例21氢甲酰化反应流程,具体是:参照实施例15,不同之处在于反应底物为对氯苯乙烯5mmol;氢甲酰化反应产物分析,具体是:参照实施例1。

73.将实施例13和实施例15-21所得到的实验数据,绘制下面表2,具体是:表2催化剂评价结果从表2看出,实施例13、实施例15和实施例16的原料转化率、醛收率、tof均表现出明显的下降趋势,说明随着反应底物碳链长度的增加其碳碳双键氢甲酰生成醛的活性逐渐降低。从实施例17-21结果表明,反应底物为苯乙烯和取代基苯乙烯,即烯丙苯、α-甲基苯乙烯、对氟苯乙烯和对氯苯乙烯,具有优异的催化活性,但产物醛的正异比明显下降,这是因为苯环的提供的η2的电子后形成的苄基rh物种有利于支链醛的生成。

74.实施例22:本实例采用实施例13的催化剂和反应条件进行循环反应,套用5次后,1-己烯的转化率与首次反应的转化率相比仅下降4.56%,说明该催化剂使用寿命长,可连续套用,结果见如表3。

75.表3 催化剂评价结果

以上所述实施例的各种技术特征可以任意组合,为使描述简洁,未对上述实施例中的个技术特征所有可能的组合都进行描述,然而,只要这些技术特征的组合不存在矛盾,都应当认为是本说明书记载的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1