一种增加流体阻力的造粒结构及方法与流程

1.本发明涉及造粒结构技术领域,具体为一种增加流体阻力的造粒结构及方法。

背景技术:

2.活性炭是一种经过特殊处理的炭,通常为球形或圆柱形,具有很强的吸附能力,主要用于处理各种类型的污水、净化空气等。活性炭的制作方法多样,其中通过挤出制得活性炭颗粒是其中的一种方法;现有的挤出式活性炭造粒机,一般是利用螺栓输送辊对活性炭原料进行输送,同时形成必要的压力把原料挤出,从而制得成品的活性炭;

3.如中国专利公告号为:cn113617289a的发明专利,其就提供了一种液压挤出式活性炭造粒机。要解决的技术问题为提供一种自动液压挤出制得活性炭,自动烘干和收集活性炭,自动控制定量上料,自动敲击落料管震落活性炭和自动为刮刀定位的液压挤出式活性炭造粒机。一种液压挤出式活性炭造粒机,包括有底座,底座上部连接有外壳;支撑板,外壳内部下侧中间连接有支撑板;造粒盘,外壳上部中间连接有造粒盘,造粒盘下部一侧间隔均匀开有多个通孔,造粒盘一侧开有开口;出料组件,外壳内下部一侧,支撑板与造粒盘之间设有出料组件。本发明所公开的液压挤出式活性炭造粒机具有自动烘干并收集活性炭、自动控制定量上料、自动敲击落料管,震落附着的活性炭颗粒和自动为刮刀定位的优点。

4.上述活性炭造粒机中,通过液压挤出机构的设置,虽然也便于挤出柱状活性炭,然而在实际应用中我们发现,其仍然存在有一定的不足之处,比如:

5.上述液压挤出机构一方面进料较为麻烦,不便于连续工作,另一方面,上述液压挤出机构的出料阻力较小,出料顺畅,导致挤出的柱状活性炭较为松散,容易变形、开裂或因挤出模具的构造缺陷而产生纹痕;

6.基于此,我们提出了一种增加流体阻力的造粒结构及方法。

技术实现要素:

7.(一)解决的技术问题

8.针对现有技术的不足,本发明提供了一种增加流体阻力的造粒结构及方法,具备能够增加流体阻力、挤出的柱形活性炭不易变形开裂的优点。

9.(二)技术方案

10.为实现上述能够增加流体阻力、挤出的柱形活性炭不易变形开裂的目的,本发明提供如下技术方案:一种增加流体阻力的造粒结构,包括内部转动设置有螺旋送料辊的料筒,所述料筒的末端通过固定套固定安装有第一连接法兰,所述第一连接法兰通过连接螺栓与第二连接法兰可拆卸相连,所述第二连接法兰背向料筒的一侧固定安装有尾筒,所述尾筒背向料筒的一侧可拆卸安装有外模具;

11.所述第一连接法兰的内壁可拆卸安装有定位环,所述定位环的内壁固定安装有粗滤网;

12.所述第二连接法兰朝向料筒的一侧开设有环形凹槽,所述环形凹槽的内壁可拆卸

安装有多孔板,所述多孔板的边缘处通过隔离环固定连接有精滤网,所述隔离环和精滤网活动插设在定位环内。

13.作为本发明的一种优选技术方案,所述尾筒的内部形成有锥形腔,所述锥形腔的右端大左端小,且左端贯通开设有横直流道。

14.作为本发明的一种优选技术方案,所述锥形腔的内壁均匀设置有若干个凸起环,若干个凸起环之间固定联结,且若干个凸起环的截面直径从右至左逐渐减小。

15.作为本发明的一种优选技术方案,所述外模具通过安装环可拆卸安装在尾筒的左侧;

16.所述外模具的内部横设有模芯,所述模芯与外模具之间形成有料体流道,所述模芯的左端固定连接有网孔板,所述网孔板固定安装在外模具的内壁上。

17.作为本发明的一种优选技术方案,所述外模具由第一外模和第二外模组成,所述第一外模与第二外模之间通过两个联结法兰可拆卸相连。

18.作为本发明的一种优选技术方案,所述模芯的右端固定安装有插柱;

19.所述横直流道的内壁通过固定杆固定连接有定位套,所述定位套的左侧开设有与所述插柱相耦合的插槽。

20.作为本发明的一种优选技术方案,所述网孔板上均匀开设有若干个出料流道,若干个所述出料流道的右侧均形成有漏斗部。

21.作为本发明的一种优选技术方案,所述模芯上形成有若干个凹陷部;

22.所述外模具的内壁形成有若干个与凹陷部一一对应的凸起部。

23.一种增加流体阻力的造粒结构的装配方法,包括以下步骤:

24.s1、通过固定套将第一连接法兰固定安装在料筒的末端;

25.s2、通过连接螺栓将第二连接法兰与第一连接法兰相连接;

26.s3、通过安装环将第一外模固定安装到尾筒上;

27.s4、通过两个联结法兰将第二外模与第一外模相连接,并使模芯右端的插柱插进插槽中,整体即装配完成。

28.(三)有益效果

29.与现有技术相比,本发明提供了一种增加流体阻力的造粒结构,具备以下有益效果:

30.1、该增加流体阻力的造粒结构,通过螺旋输送辊进行挤出,不仅便于连续进料,工作效率高,同时也能够形成必要的压力把原料挤出;

31.通过粗滤网和精滤网的设置,不仅能够增大流体阻力,避免出料过快,同时也能够对活性炭原料中的大颗粒杂质进行过滤,把大颗粒杂质留在粗滤网与精滤网之间,第一连接法兰和第二连接法兰可拆卸式的设计便于取下精滤网,进而便于对粗滤网与精滤网之间的大颗粒杂质进行清理。

32.2、该增加流体阻力的造粒结构,模芯的一端通过插柱插在插槽中,另一端固定安装在网孔板上,整体一体成型没有支撑筋,能够避免活性炭原料通过模芯时因支撑筋的阻挡而产生纹痕,再配合大阻力的挤出,能够显著提高活性炭成品的整体强度,避免变形、开裂等问题。

33.3、该增加流体阻力的造粒结构,通过若干个相互配合的凸起部和凹陷部,能够使

活性炭原料在输送时受到多次挤压,在显著增大流体阻力的同时,也能够使活性炭原料之间更加的均匀、紧实,提高活性炭成品的质量。

附图说明

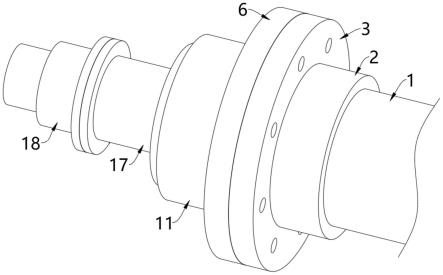

34.图1为本发明整体结构的立体示意图;

35.图2为本发明整体结构的剖视图;

36.图3为本发明第一连接法兰和第二连接法兰部分的放大示意图;

37.图4为本发明整体结构的正视剖面图;

38.图5为本发明尾筒部分的放大示意图;

39.图6为本发明外模具部分的放大示意图;

40.图7为本发明图6中a处的放大示意图。

41.图中:1、料筒;2、固定套;3、第一连接法兰;4、定位环;5、粗滤网;6、第二连接法兰;7、环形凹槽;8、多孔板;9、隔离环;10、精滤网;11、尾筒;12、锥形腔;13、凸起环;14、固定杆;15、定位套;16、插槽;17、第一外模;18、第二外模;19、安装环;20、模芯;21、插柱;22、网孔板;23、凸起部;24、凹陷部;25、出料流道;26、漏斗部。

具体实施方式

42.实施例一:

43.请参阅图1-图5,一种增加流体阻力的造粒结构,包括内部转动设置有螺旋送料辊的料筒1,在本实施例中通过螺旋输送辊进行挤出,不仅便于连续进料,工作效率高,同时也能够形成必要的压力把原料挤出;

44.如图2所示,料筒1的末端通过固定套2固定安装有第一连接法兰3,第一连接法兰3通过连接螺栓与第二连接法兰6可拆卸相连,第二连接法兰6背向料筒1的一侧固定安装有尾筒11,尾筒11背向料筒1的一侧可拆卸安装有外模具,活性炭原料在料筒1内被螺旋输送辊输送,经由尾筒11和外模具后被挤出,最终形成柱状的活性炭成品。

45.如图3所示,第一连接法兰3的内壁可拆卸安装有定位环4,定位环4的内壁固定安装有粗滤网5,第二连接法兰6朝向料筒1的一侧开设有环形凹槽7,环形凹槽7的内壁可拆卸安装有多孔板8,多孔板8的边缘处通过隔离环9固定连接有精滤网10,隔离环9和精滤网10活动插设在定位环4内;

46.通过多孔板8、粗滤网5和精滤网10的设置,一方面能够把活性炭原料的旋转运动转化为直线运动,另一方面也能够增大流体阻力,避免出料过快,同时,通过粗滤网5和精滤网10也能够对活性炭原料中的大颗粒杂质进行过滤,把大颗粒杂质留在粗滤网5与精滤网10之间;

47.第一连接法兰3和第二连接法兰6可拆卸式的设计便于取下精滤网10,进而便于对粗滤网5与精滤网10之间的大颗粒杂质进行清理。

48.如图5所示,尾筒11的内部形成有锥形腔12,锥形腔12的右端大左端小,且左端贯通开设有横直流道,经由多孔板8被初步挤出的活性炭原料,通过锥形腔12后从横直流道被挤出,其中,锥形腔12的内壁均匀设置有若干个凸起环13,若干个凸起环13之间固定联结,且若干个凸起环13的截面直径从右至左逐渐减小,通过若干个截面直径减小的凸起环13,

一方面能够增大流体阻力,另一方面也能够使活性炭原料在锥形腔12内产生翻折式运动,提高活性炭原料的均匀度,进一步的提高出料效果。

49.实施例二:

50.请参阅图6和图7,在实施例一的基础上,外模具通过安装环19可拆卸安装在尾筒11的左侧,在本实施例中,外模具由第一外模17和第二外模18组成,第一外模17与第二外模18之间通过两个联结法兰可拆卸相连,可拆卸式的设计,便于装配的同时,也易于更换模芯20。

51.如图6所示,外模具的内部横设有模芯20,模芯20与外模具之间形成有料体流道,模芯20的左端固定连接有网孔板22,网孔板22固定安装在外模具的内壁上,模芯20的右端固定安装有插柱21,横直流道的内壁通过固定杆14固定连接有定位套15,定位套15的左侧开设有与插柱21相耦合的插槽16;

52.模芯20的一端通过插柱21插在插槽16中,另一端固定安装在网孔板22上,整体一体成型没有支撑筋,能够避免活性炭原料通过模芯20时因支撑筋的阻挡而产生纹痕,再配合大阻力的挤出,能够显著提高活性炭成品的整体强度,避免变形、开裂等问题,获得良好的柱表外观;

53.本发明中,插柱21是多棱柱,插槽16是与多棱柱相对应的棱柱槽,在本实施例中,插柱21五棱柱,通过五棱柱的插柱21在棱柱槽内的插设,能够能够的连接起模芯20和定位套15,防止产生相对移动,同时也便于外模具整体的装配(避免安装环19在尾筒11上旋转)。

54.如图6所示,模芯20上形成有若干个凹陷部24,外模具的内壁形成有若干个与凹陷部24一一对应的凸起部23,通过若干个相互配合的凸起部23和凹陷部24,能够使活性炭原料在输送时受到多次挤压,在显著增大流体阻力的同时,也能够使活性炭原料之间更加的均匀、紧实,提高活性炭成品质量。

55.如图7所示,网孔板22上均匀开设有若干个出料流道25,若干个出料流道25的右侧均形成有倒角的漏斗部26,通过漏斗部26的设置,一方面增大了最终的出料阻力,另一方面也能够显著消除柱状活性炭表面的坑洼,使柱状活性炭均匀成型,同时,也解决了出料流道25容易堵塞的问题。

56.实施例三:

57.请参阅图1-图7,本实施例中提供了一种增加流体阻力的造粒结构的装配方法,包括以下步骤:

58.步骤一、通过固定套2将第一连接法兰3固定安装在料筒1的末端;

59.步骤二、通过连接螺栓将第二连接法兰6与第一连接法兰3相连接;

60.步骤三、通过安装环19将第一外模17固定安装到尾筒11上;

61.步骤四、通过两个联结法兰将第二外模18与第一外模17相连接,并使模芯20右端的插柱21插进插槽16中,整体即装配完成。

62.本发明的工作原理及使用流程:

63.通过螺旋输送辊进行挤出,不仅便于连续进料,工作效率高,同时也能够形成必要的压力把原料挤出;

64.通过粗滤网5和精滤网10的设置,不仅能够增大流体阻力,避免出料过快,同时也能够对活性炭原料中的大颗粒杂质进行过滤,把大颗粒杂质留在粗滤网5与精滤网10之间,

第一连接法兰3和第二连接法兰6可拆卸式的设计便于取下精滤网10,进而便于对粗滤网5与精滤网10之间的大颗粒杂质进行清理;

65.模芯20的一端通过插柱21插在插槽16中,另一端固定安装在网孔板22上,整体一体成型没有支撑筋,能够避免活性炭原料通过模芯20时因支撑筋的阻挡而产生纹痕,再配合大阻力的挤出,能够显著提高活性炭成品的整体强度,避免变形、开裂等问题;

66.通过若干个相互配合的凸起部23和凹陷部24,能够使活性炭原料在输送时受到多次挤压,在显著增大流体阻力的同时,也能够使活性炭原料之间更加的均匀、紧实,提高活性炭成品的质量。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1