一种海上油田用复合反相破乳剂及其制备方法与流程

1.本发明涉及石油化工技术领域,特别涉及一种海上油田用复合反相破乳剂及其制备方法。

背景技术:

2.目前,国内外针对o/w型乳状液研发的反相破乳剂主要有低分子电解质、醇类,表面活性剂类,高分子聚合物三大类。其中高分子聚合物类反相破乳剂使用较多,按照其带电性可以将其分为阳离子、阴离子、非离子型反相破乳剂。阳离子型高分子聚合物类反相破乳剂主要是阳离子聚季铵盐型,以可聚合季铵盐单体为主要原料,进行水溶液自由基聚合以获得聚季铵盐反相破乳剂。常见的可聚合季铵盐单体有二甲基二烯丙基氯化铵、丙烯酰氧乙基二甲基苄基氯化铵、甲基丙烯酰氧乙基二甲基苄基氯化铵等,阳离子聚季铵盐型反相破乳剂是目前含油污水处理用反相破乳剂的主要类型。因为具有应用范围最广,除油速度快,除油率高的特点,阳离子聚季铵盐型反相破乳剂可有效破坏双电层,静电吸引,导致油滴聚集,但是阳离子聚季铵盐型反相破乳剂容易造成絮团紧密,易挂壁,回收絮体产生的老化油再次返回原油处理流程造成乳化层增厚,原油外输含水超标。

3.用于o/w型乳状液破乳的非离子型反相破乳剂主要有嵌段聚醚类,聚醚干剂常温下固体膏状物,使用时溶液主要为“醇-水”体系或者是芳烃。嵌段聚醚类反相破乳剂通过降低界面膜强度,实现油珠聚并,具有除油效率高,油水界面好,上层油珠流动性好,不粘壁的特点,但是聚醚类型反相破乳剂不能降低油水界面的负电荷的绝对值,实现油珠聚集,并且存在分子量较低,无法快速卷扫聚并的油珠,导致油水分离速度及深度净水效果上不如阳离子聚季铵盐类反相破乳剂。

4.阳离子聚季铵盐类反相破乳剂和非离子聚醚类反相破乳剂一起使用时能有效改善絮体形貌,并且增强油水分离速度和效果,但两者溶剂体系存在矛盾,复配困难,易分层,使用前需要开动搅拌混合,由于海上油田处理空间受限,造成在海上油田应用方面存在困难。

技术实现要素:

5.本发明为了解决上述技术问题,提供了一种海上油田用复合反相破乳剂及其制备方法,通过加入增溶剂可以使得阳离子聚合物与聚醚复配溶液均一稳定不分层。

6.第一方面,本技术提供了一种海上油田用复合反相破乳剂的制备方法,是采用以下技术方案得以实现的。

7.一种海上油田用复合反相破乳剂的制备方法,包括以下步骤:

8.s1.氨基聚醚的水溶液制备

9.将增溶剂和蒸馏水混合,在40℃~50℃条件下进行搅拌,然后加入融化的氨基聚醚和ph调节剂,搅拌2h~4h后静置;所述增溶剂的质量份数为15%~45%;氨基聚醚的质量分数为1%~40%;ph调节剂的质量分数为0.1%~1%;

10.s2.复合反相破乳剂的制备

11.将步骤s1中制得的氨基聚醚溶液与聚合物混合,搅拌2h~4h,静置出料,得到复合反相破乳剂;所述聚合物的质量份数为5%~25%。

12.进一步的,步骤s1中,所述增溶剂选用乙二醇甲醚、乙二醇二甲醚、乙二醇乙醚、乙二醇二乙醚、乙二醇丁醚、二乙二醇丁醚、二丙二醇甲醚、丙二醇甲醚中的一种。

13.进一步的,步骤s1中,ph调节剂为醋酸、盐酸、草酸、柠檬酸、苯甲酸、苹果酸中的一种。

14.进一步的,步骤s1中,所述氨基聚醚为直链氨基聚合物。

15.进一步的,步骤s1中,所述氨基聚醚是以碳链长度为c12~c18的脂肪烷基胺中的一种为起始剂,合成3嵌段的聚氧乙烯聚氧丙烯聚合物。

16.更进一步的,所述氨基聚醚的制备方法包括以下步骤:

17.a.在催化剂的作用下,按照起始剂:环氧丙烷的质量比1:(1~66)的不同比例合成聚醚油头;

18.b.将步骤a中合成的聚醚油头继续接入环氧乙烷,聚醚油头与环氧乙烷的质量比为1:(1~9);

19.c.将步骤b产物的尾端接入环氧丙烷,形成聚醚油头-环氧乙烷-环氧丙烷聚合物,聚合物中聚醚油头:环氧乙烷:环氧丙烷的质量比为1:(1~10):(1~9)。优选的,根据水溶性聚醚特征,环氧乙烷含量占比为35%~85%,合成的氨基聚醚为膏状物质。

20.优选的,步骤a中,起始剂首先与催化剂进行混合,催化剂投入量为物料总质量的0.3~0.6%,在60℃~80℃条件下,抽真空5min~20min。所述催化剂选用氢氧化钾。

21.优选的,步骤a、b中,反应温度为135~145℃;反应压力为0~0.4兆帕;步骤c中,反应温度为120~135℃;反应压力为0~0.4兆帕。

22.进一步的,步骤s2中,聚合物选用阳离子聚丙烯酰胺、阳离子单体均聚物、聚环氧氯丙烷-胺中的一种或多种。

23.更进一步的,所述阳离子聚丙烯酰胺的阳离子度为10%~40%,共聚单体的质量分数为15%~25%;阳离子聚丙烯酰胺中的阳离子单体选用二甲基二烯丙基氯化铵、丙烯酰氧乙基二甲基苄基氯化铵、甲基丙烯酰氧乙基二甲基苄基氯化铵、丙烯酰氧乙基三甲基氯化铵、甲基丙烯酰氧乙基三甲基氯化铵中的一种。

24.更进一步的,所述阳离子单体均聚物中的阳离子单体选用二甲基二烯丙基氯化铵、丙烯酰氧乙基二甲基苄基氯化铵、甲基丙烯酰氧乙基二甲基苄基氯化铵、丙烯酰氧乙基三甲基氯化铵、甲基丙烯酰氧乙基三甲基氯化铵中的一种;所述阳离子单体均聚物为所述阳离子单体的聚合物中的一种或多种。

25.第二方面,本技术提供一种海上油田用复合反相破乳剂,是采用以下技术方案得以实现的。

26.一种上述制备方法制备得到的海上油田用复合反相破乳剂。

27.本技术具有以下有益效果。

28.本发明以阳离子聚合物和氨基聚醚为原料进行复配,通过加入增溶剂和ph调节剂,从而制得一种海上油田用复合反相破乳剂。本发明的反相破乳剂处理高含水油田产生的含油污水时具有良好的处理效果。

具体实施方式

29.以下结合实施例对本专利申请进行进一步的说明。

30.以下制备例和实施例中所使用的实验方法如无特殊说明,均为常规方法;以下制备例和实施例中所用的材料、试剂等,如无特殊说明,均可从商业途径得到。

31.制备例1

32.以十二胺为起始剂的氨基聚醚干剂的制备方法,步骤如下:

33.首先按照(十二胺:环氧丙烷)以1:49比例合成聚醚油头备用。十二胺与催化剂氢氧化钾首先投入反应釜中,催化剂投入量以加入设计加入物料总质量的0.4%为准,温度升至60℃,抽真空5min,控制反应温度在135~145℃;反应压力为0~0.4兆帕;以合成的聚醚油头继续接入环氧乙烷,聚醚油头:环氧乙烷比例为1:9,控制反应温度在135~145℃;反应压力为0~0.4兆帕;

34.以上一步的产品,尾端接入环氧丙烷,其中聚醚油头:环氧丙烷的质量比为1:9,控制反应温度在120~135℃;反应压力为0~0.4兆帕,最终形成聚醚油头:环氧乙烷:环氧丙烷三嵌段氨基聚醚干剂。

35.制备例2

36.以十六胺为起始剂的氨基聚醚干剂的制备方法,步骤如下:

37.首先按照(十六胺:环氧丙烷)以1:49比例合成聚醚油头备用。十六胺与催化剂氢氧化钾首先投入反应釜中,催化剂投入量以加入设计加入物料总质量的0.4%为准,温度升至60℃,抽真空5min,控制反应温度在135~145℃;反应压力为0~0.4兆帕;以合成的聚醚油头继续接入环氧乙烷,聚醚油头:环氧乙烷比例为1:9,控制反应温度在135~145℃;反应压力为0~0.4兆帕;

38.以上一步的产品,尾端接入环氧丙烷,其中聚醚油头:环氧丙烷的质量比为1:9,控制反应温度在120~135℃;反应压力为0~0.4兆帕,最终形成聚醚油头:环氧乙烷:环氧丙烷三嵌段氨基聚醚干剂。

39.制备例3

40.以十八胺为起始剂的氨基聚醚干剂的制备方法,步骤如下:

41.首先按照(十八胺胺:环氧丙烷)以1:49比例合成聚醚油头备用。十八胺与催化剂氢氧化钾首先投入反应釜中,催化剂投入量以加入设计加入物料总质量的0.4%为准,温度升至60℃,抽真空5min,控制反应温度在135~145℃;反应压力为0~0.4兆帕;以合成的聚醚油头继续接入环氧乙烷,聚醚油头:环氧乙烷比例为1:9,控制反应温度在135~145℃;反应压力为0~0.4兆帕;

42.以上一步的产品,尾端接入环氧丙烷,其中聚醚油头:环氧丙烷的质量比为1:9,控制反应温度在120~135℃;反应压力为0~0.4兆帕,最终形成聚醚油头:环氧乙烷:环氧丙烷三嵌段氨基聚醚干剂。

43.制备例4

44.二甲基二烯丙基氯化铵与丙烯酰胺的共聚物的制备方法,步骤如下:

45.用部分蒸馏水溶解edta固体;依次将二甲基二烯丙基氯化铵、丙烯酰胺、edta溶液和一部分蒸馏水加入反应釜,其中二甲基二烯丙基氯化铵与丙烯酰胺的质量分数为20%;通氮气30分钟,同时将温度升至75℃;用一部分蒸馏水溶解过硫酸铵固体,抽入高位槽,缓

慢滴加,滴加时间2h;滴加完过硫酸铵溶液后于75℃反应3h,随后在50℃保温4h;加剩余的蒸馏水,搅拌30min,出料。

46.制备例5

47.丙烯酰氧乙基二甲基苄基氯化铵与丙烯酰胺的共聚物的制备方法,步骤如下:

48.用部分蒸馏水溶解edta固体;依次将丙烯酰氧乙基二甲基苄基氯化铵、丙烯酰胺、edta溶液和一部分蒸馏水加入反应釜,其中丙烯酰氧乙基二甲基苄基氯化铵与丙烯酰胺的质量分数为20%;通氮气30分钟,同时将温度升至75℃;用一部分蒸馏水溶解过硫酸铵固体,抽入高位槽,缓慢滴加,滴加时间2h;滴加完过硫酸铵溶液后于75℃反应3h,随后在50℃保温4h;加剩余的蒸馏水,搅拌30min,出料。

49.制备例6

50.甲基丙烯酰氧乙基二甲基苄基氯化铵与丙烯酰胺的共聚物的制备方法,步骤如下:

51.用部分蒸馏水溶解edta固体;依次将甲基丙烯酰氧乙基二甲基苄基氯化铵、丙烯酰胺、edta溶液和一部分蒸馏水加入反应釜,其中甲基丙烯酰氧乙基二甲基苄基氯化铵与丙烯酰胺的质量分数为20%;通氮气30分钟,同时将温度升至75℃;用一部分蒸馏水溶解过硫酸铵固体,抽入高位槽,缓慢滴加,滴加时间2h;滴加完过硫酸铵溶液后于75℃反应3h,随后在50℃保温4h;加剩余的蒸馏水,搅拌30min,出料。

52.制备例7

53.二甲基二烯丙基氯化铵均聚物的制备方法,步骤如下:

54.用部分蒸馏水溶解edta固体;依次将二甲基二烯丙基氯化铵、edta溶液和一部分蒸馏水加入反应釜,其中二甲基二烯丙基氯化铵的质量分数为30%;通氮气30分钟,同时将温度升至75℃;用一部分蒸馏水溶解过硫酸铵固体,抽入高位槽,缓慢滴加,滴加时间2h;滴加完过硫酸铵溶液后于75℃反应3h,随后在50℃保温4h;加剩余的蒸馏水,搅拌30min,出料。

55.制备例8

56.丙烯酰氧乙基二甲基苄基氯化铵的均聚物的制备方法,步骤如下:

57.用部分蒸馏水溶解edta固体;依次将丙烯酰氧乙基二甲基苄基氯化铵、edta溶液和一部分蒸馏水加入反应釜,其中丙烯酰氧乙基二甲基苄基氯化铵的质量分数为30%;通氮气30分钟,同时将温度升至75℃;用一部分蒸馏水溶解过硫酸铵固体,抽入高位槽,缓慢滴加,滴加时间2h;滴加完过硫酸铵溶液后于75℃反应3h,随后在50℃保温4h;加剩余的蒸馏水,搅拌30min,出料。

58.制备例9

59.甲基丙烯酰氧乙基二甲基苄基氯化铵的均聚物的制备方法,步骤如下:

60.用部分蒸馏水溶解edta固体;依次将甲基丙烯酰氧乙基二甲基苄基氯化铵、edta溶液和一部分蒸馏水加入反应釜,其中甲基丙烯酰氧乙基二甲基苄基氯化铵的质量分数为30%;通氮气30分钟,同时将温度升至75℃;用一部分蒸馏水溶解过硫酸铵固体,抽入高位槽,缓慢滴加,滴加时间2h;滴加完过硫酸铵溶液后于75℃反应3h,随后在50℃保温4h;加剩余的蒸馏水,搅拌30min,出料。

61.制备例10

62.聚环氧氯丙烷-胺的制备方法,步骤如下:

63.在装有温度计、搅拌器的0.25l玻璃反应釜中,加入一定量二甲胺,开启搅拌,加热至30℃,搅拌30min后,滴加环氧氯丙烷,控制滴加速率为3ml/min,二甲胺与环氧氯丙烷的物质的量之比为1:1.2待滴加结束后,30℃下恒温反应4h。加入交联剂乙二胺,温度升至70℃,恒温反应5h后降温、出料,得到支化交联型聚环氧氯丙烷-胺的产物。

64.实施例1

65.复合反相破乳剂的制备方法,步骤如下:

66.先将28.9g蒸馏水和28.9g乙二醇单丁醚倒入四口烧瓶中,待控制至40℃后,开动搅拌,然后将融化的以十二胺为起始剂的氨基聚醚干剂25.56g缓慢滴加进四口烧瓶,同时加入0.3g的醋酸,滴加结束后继续搅拌2小时,然后加入二甲基二烯丙基氯化铵与丙烯酰胺的共聚物(有效含量19%)11g和蒸馏水11g,继续搅拌2小时,即得到复合反相破乳剂1。

67.实施例2

68.复合反相破乳剂的制备方法,步骤如下:

69.先将28.9g蒸馏水和28.9g乙二醇单丁醚倒入四口烧瓶中,待控制至40℃后,开动搅拌,然后将融化的以十二胺为起始剂的氨基聚醚干剂25.6g缓慢滴加进四口烧瓶,同时加入0.3g的醋酸,滴加结束后继续搅拌2小时,然后加入丙烯酰氧乙基二甲基苄基氯化铵与丙烯酰胺的共聚物(有效含量19%)11g和蒸馏水11g,继续搅拌2小时,即得到复合反相破乳剂2。

70.实施例3

71.复合反相破乳剂的制备方法,步骤如下:

72.先将28.9g蒸馏水和28.9g乙二醇单丁醚倒入四口烧瓶中,待控制至40℃后,开动搅拌,然后将融化的以十二胺为起始剂的氨基聚醚干剂25.6g缓慢滴加进四口烧瓶,同时加入0.3g的醋酸,滴加结束后继续搅拌2小时,然后加入甲基丙烯酰氧乙基二甲基苄基氯化铵与丙烯酰胺的共聚物(有效含量19%)11g和蒸馏水11g,继续搅拌2小时,即得到复合反相破乳剂3。

73.实施例4

74.复合反相破乳剂的制备方法,步骤如下:

75.先将28.9g蒸馏水和28.9g乙二醇单丁醚倒入四口烧瓶中,待控制至40℃后,开动搅拌,然后将融化的以十二胺为起始剂的氨基聚醚干剂25.6g缓慢滴加进四口烧瓶,同时加入0.3g的醋酸,滴加结束后继续搅拌2小时,然后加入二甲基二烯丙基氯化铵均聚物(有效含量31%)11g和蒸馏水11g,继续搅拌2小时,即得到复合反相破乳剂4。

76.实施例5

77.复合反相破乳剂的制备方法,步骤如下:

78.先将28.9g蒸馏水和28.9g乙二醇单丁醚倒入四口烧瓶中,待控制至40℃后,开动搅拌,然后将融化的以十二胺为起始剂的氨基聚醚干剂25.6g缓慢滴加进四口烧瓶,同时加入0.3g的醋酸,滴加结束后继续搅拌2小时,然后加入丙烯酰氧乙基二甲基苄基氯化铵的均聚物(有效含量31%)11g和蒸馏水11g,继续搅拌2小时,即得到复合反相破乳剂5。

79.实施例6

80.复合反相破乳剂的制备方法,步骤如下:

81.先将28.9g蒸馏水和28.9g乙二醇单丁醚倒入四口烧瓶中,待控制至40℃后,开动搅拌,然后将融化的以十二胺为起始剂的氨基聚醚干剂25.6g缓慢滴加进四口烧瓶,同时加入0.3g的醋酸,滴加结束后继续搅拌2小时,然后加入甲基丙烯酰氧乙基二甲基苄基氯化铵的均聚物(有效含量31%)11g和蒸馏水11g,继续搅拌2小时,即得到均一稳定的复合反相破乳剂6。

82.实施例7

83.复合反相破乳剂的制备方法,步骤如下:

84.先将28.9g蒸馏水和28.9g乙二醇单丁醚倒入四口烧瓶中,待控制至40℃后,开动搅拌,然后将融化的以十二胺为起始剂的氨基聚醚干剂25.6g缓慢滴加进四口烧瓶,同时加入0.3g的醋酸,滴加结束后继续搅拌2小时,然后加入聚环氧氯丙烷-胺(有效含量45%)11g和蒸馏水11g,继续搅拌2小时,即得到均一稳定的复合反相破乳剂7。

85.实施例8

86.复合反相破乳剂的制备方法,步骤如下:

87.先将28.9g蒸馏水和28.9g乙二醇单丁醚倒入四口烧瓶中,待控制至40℃后,开动搅拌,然后将融化的以十六胺为起始剂的氨基聚醚干剂25.56g缓慢滴加进四口烧瓶,同时加入0.3g的醋酸,滴加结束后继续搅拌2小时,然后加入二甲基二烯丙基氯化铵与丙烯酰胺的共聚物(有效含量19%)11g和蒸馏水11g,继续搅拌2小时,即得到均一稳定的复合反相破乳剂8。

88.实施例9

89.复合反相破乳剂的制备方法,步骤如下:

90.先将28.9g蒸馏水和28.9g乙二醇单丁醚倒入四口烧瓶中,待控制至40℃后,开动搅拌,然后将融化的以十六胺为起始剂的氨基聚醚干剂25.6g缓慢滴加进四口烧瓶,同时加入0.3g的醋酸,滴加结束后继续搅拌2小时,然后加入丙烯酰氧乙基二甲基苄基氯化铵与丙烯酰胺的共聚物(有效含量19%)11g和蒸馏水11g,继续搅拌2小时,即得到均一稳定的复合反相破乳剂9。

91.实施例10

92.复合反相破乳剂的制备方法,步骤如下:

93.先将28.9g蒸馏水和28.9g乙二醇单丁醚倒入四口烧瓶中,待控制至40℃后,开动搅拌,然后将融化的以十六胺为起始剂的氨基聚醚干剂25.6g缓慢滴加进四口烧瓶,同时加入0.3g的醋酸,滴加结束后继续搅拌2小时,然后加入甲基丙烯酰氧乙基二甲基苄基氯化铵与丙烯酰胺的共聚物(有效含量19%)11g和蒸馏水11g,继续搅拌2小时,即得到均一稳定的复合反相破乳剂10。

94.实施例11

95.复合反相破乳剂的制备方法,步骤如下:

96.先将28.9g蒸馏水和28.9g乙二醇单丁醚倒入四口烧瓶中,待控制至40℃后,开动搅拌,然后将融化的以十八胺为起始剂的氨基聚醚干剂25.56g缓慢滴加进四口烧瓶,同时加入0.3g的醋酸,滴加结束后继续搅拌2小时,然后加入二甲基二烯丙基氯化铵与丙烯酰胺的共聚物(有效含量19%)11g和蒸馏水11g,继续搅拌2小时,即得到均一稳定的复合反相破乳剂11。

97.实施例12

98.复合反相破乳剂的制备方法,步骤如下:

99.先将28.9g蒸馏水和28.9g乙二醇单丁醚倒入四口烧瓶中,待控制至40℃后,开动搅拌,然后将融化的以十八胺为起始剂的氨基聚醚干剂25.6g缓慢滴加进四口烧瓶,同时加入0.3g的醋酸,滴加结束后继续搅拌2小时,然后加入丙烯酰氧乙基二甲基苄基氯化铵与丙烯酰胺的共聚物(有效含量19%)11g和蒸馏水11g,继续搅拌2小时,即得到均一稳定的复合反相破乳剂12。

100.实施例13

101.复合反相破乳剂的制备方法,步骤如下:

102.先将28.9g蒸馏水和28.9g乙二醇单丁醚倒入四口烧瓶中,待控制至40℃后,开动搅拌,然后将融化的以十八胺为起始剂的氨基聚醚干剂25.6g缓慢滴加进四口烧瓶,同时加入0.3g的醋酸,滴加结束后继续搅拌2小时,然后加入甲基丙烯酰氧乙基二甲基苄基氯化铵与丙烯酰胺的共聚物(有效含量19%)11g和蒸馏水11g,继续搅拌2小时,即得到均一稳定的复合反相破乳剂13。

103.性能检测

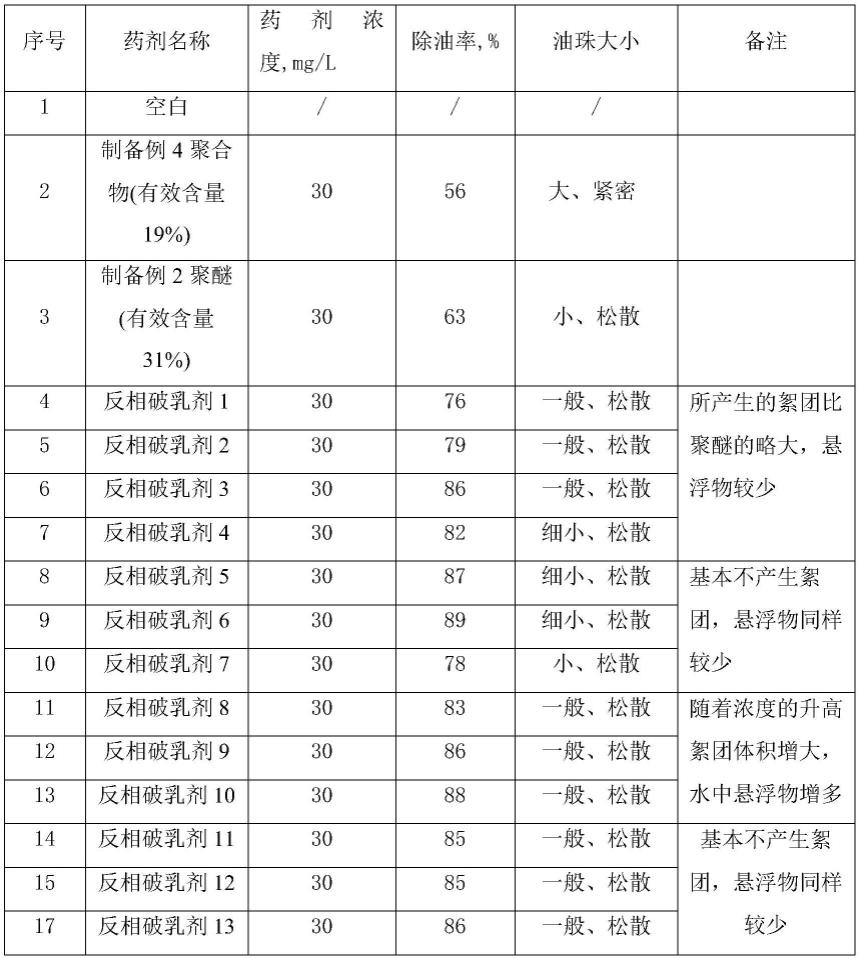

104.1.不同破乳剂处理含油污水的性能评价

105.首先,取80ml某油田含油污水(含油量1400mg/l)倒入100ml的脱水瓶中,放置于60℃下保温10min,再加入30mg/l的破乳剂,前后震荡100次,静置5min,取下层水样测定含油量和计算除油率。不同反相破乳剂的除油率结果见表1。

106.表1不同药剂针对含油污水的除油率

[0107][0108]

从表1中可以看出,本发明反相破乳剂6的除油率高,透光度较好,油珠状态稳定。

[0109]

2.不同反相破乳剂处理含油污水的性能评价

[0110]

首先,取80ml某油田含油污水(含油量1400mg/l)倒入100ml的脱水瓶中,放置于60℃下保温10min;然后,加入不同种类的反相破乳剂,加药浓度40mg/l,前后震荡100次,静置5min,取下层水样测定含油量和计算除油率。

[0111]

表2不同药剂针对含油污水的除油率

[0112][0113]

从表2可以看出,反相破乳剂6的除油率最高。

[0114]

本具体实施方式的实施例均为本发明的较佳实施例,并非依此限制本发明的保护范围,故:凡依本发明的结构、形状、原理所做的等效变化,均应涵盖于本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1