结晶槽及采用该结晶槽的提取硫酸氨回用于沉钒的方法与流程

1.本发明涉及结晶技术领域,尤其涉及一种结晶槽及采用该结晶槽的提取硫酸氨回用于沉钒的方法。

背景技术:

2.在结晶的过程中,由于温差大,晶体与反应器壁容易发生二级成核现象,会有部分晶体附着在容器壁上,由于无法及时冲刷,在器壁极易产生晶体挂壁、板结现象。发生晶体挂壁现象时,会严重影响结晶溶液与外界之间的热交换,并使降温速度变慢,影响结晶的效率。并且,当壁面晶体累积到一定程度时,整块晶体板从容器壁脱落,还会发生出料口堵塞的情况。

3.现有技术中,为了实现对结晶槽的清洁,需要结晶槽处于停工状态,且保持内部无结晶溶液,使用外置的工具对结晶槽的内壁进行清洁维护。该种清洁方式,虽然能够对结晶槽内壁起到清洁的效果,但是会影响结晶槽的正常使用。

4.因此,有必要提供一种结晶槽及采用该结晶槽的提取硫酸氨回用于沉钒的方法,以解决上述技术问题。

技术实现要素:

5.本发明提供一种结晶槽,解决了相关技术中,结晶槽需要停工状态下才能进行清洁的技术问题。

6.为解决上述技术问题,本发明提供的结晶槽包括:容器;驱动组件,所述驱动组件固设于所述容器的顶端;传动组件,所述传动组件包括驱动齿轮、从动齿轮和传动轴,所述传动轴垂直悬设于所述容器内,所述传动轴的顶端与所述容器转动连接,所述传动轴的底端与u形刮板连接,所述u形刮板的外表面与所述容器的内壁相接触,所述从动齿轮安装在所述传动轴上,所述驱动组件的驱动轴贯穿所述驱动齿轮且与搅拌杆固定连接,所述驱动齿轮与所述从动齿轮啮合;其中,所述容器上设有进料口和出料口,所述出料口位于所述容器的底端。

7.优选地,所述容器包括槽体和盖板,所述盖板通过螺栓固设在所述槽体上,所述进料口和所述出料口均设置在所述槽体上。

8.优选地,所述槽体上设置有溢流管,所述溢流管的一端与所述槽体的顶端连通,所述溢流管的另一端连通所述出料口。

9.优选地,所述槽体上固设有支腿,所述支腿至少设置有三组。

10.优选地,所述结晶槽还包括单向轴承,所述从动齿轮通过所述单向轴承安装在所述传动轴上。

11.优选地,所述结晶槽还包括隔板,所述隔板通过连接杆固设在所述盖板上,所述传

动轴贯穿所述隔板,所述传动轴与所述隔板转动连接,所述隔板与所述u形刮板滑动连接;所述槽体内通过所述隔板和所述u形刮板分隔成结晶腔和缓冲腔,所述结晶腔与所述进料口连通,所述缓冲腔与所述出料口连通,所述溢流管的输入端与所述缓冲腔连通,所述搅拌杆位于所述结晶腔内。

12.优选地,所述隔板上固设有密封条,所述密封条滑动接触在所述u形刮板上,所述u形刮板与所述密封条的连接处为内凹的弧形面结构。

13.优选地,所述盖板上固设有安装罩,所述传动轴转动安装在所述安装罩上,所述搅拌杆转动安装在所述安装罩上。

14.本发明还提供一种提取硫酸氨回用于沉钒的方法,采用所述的结晶槽进行结晶回收硫酸氨,并将所述硫酸铵回用于沉钒。

15.与相关技术相比较,本发明提供的结晶槽具有如下有益效果:通过驱动组件控制搅拌杆对容器内部的结晶溶液进行搅拌,加快结晶的效率,同时传动组件又带动u形刮板同步转动,实现搅拌结晶的状态下完成对容器内壁的清洁,延长容器的连续使用周期,不需要频繁的停机运维。

附图说明

16.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图示出的结构获得其他的附图。

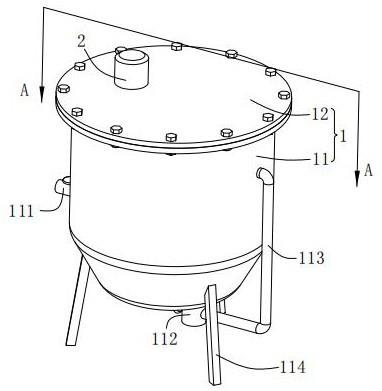

17.图1为本发明提供的结晶槽的第一实施例的三维图;图2为图1所示的a-a的剖视图;图3为图2所示的u形刮板与传动轴连接的左视图;图4为本发明提供的结晶槽的第二实施例的剖视图;图5为图4所示结晶槽的左视图;图6为图4所示从动齿轮与传动轴的转动原理图,其中,(6a)为驱动齿轮转动而传动轴不转动的仰视图,(6b)为驱动齿轮与传动轴同时转动的仰视图;图7为图5所示的a部放大示意图;图8为图7所示的密封条的俯视图;图9为本发明提供的结晶槽的第二实施例的使用原理图,其中,(9a)为只搅拌结晶不清洁的正视图,(9b)为搅拌结晶且同时清洁的正视图,(9c)为u形刮板旋转90

°

的正视图,(9d)为u形刮板旋转180

°

的正视图,(9e)为(9a)状态下u形刮板的俯视图,(9f)为(9b)状态下u形刮板的俯视图,(9g)为(9c)状态下u形刮板的俯视图,(9h)为(9d)状态下u形刮板的俯视图;图10为本发明提供的采用该结晶槽的提取硫酸氨回用于沉钒的方法的流程图。

18.附图标号说明:1、容器,11、槽体,12、盖板,111、进料口,112、出料口,113、溢流管,114、支腿;2、驱动组件;3、传动组件,31、驱动齿轮,32、从动齿轮,33、传动轴;

4、u形刮板;5、搅拌杆;6、单向轴承;7、隔板,71、连接杆,72、密封条;101、结晶腔,102、缓冲腔;121、安装罩。

19.本发明目的的实现、功能特点及优点将结合实施例,参照附图做进一步说明。

具体实施方式

20.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明的一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

21.本发明提供一种结晶槽。

22.第一实施例请结合参阅图1至图3,本发明的第一实施例中,结晶槽包括:容器1;驱动组件2,所述驱动组件2固设于所述容器1的顶端;传动组件3,所述传动组件3包括驱动齿轮31、从动齿轮32和传动轴33,所述传动轴33垂直悬设于所述容器1内,所述传动轴33的顶端与所述容器1转动连接,所述传动轴33的底端与u形刮板4连接,所述u形刮板4的外表面与所述容器1的内壁相接触,所述从动齿轮32安装在所述传动轴33上,所述驱动组件2的驱动轴贯穿所述驱动齿轮31且与所述搅拌杆5固定连接,所述驱动齿轮31与所述从动齿轮32啮合;其中,所述容器1上设有进料口111和出料口112,所述出料口112位于所述容器1的底端。

23.结晶母液通过进料口111进入容器1的内部,在搅拌杆5的搅拌作用下,进行循环结晶,搅拌的过程中,晶体不断地与溶液混合接触并逐渐使晶体颗粒长大,少量的结晶在溶液中从晶核成长为多组分的大晶体,最终获得大颗粒结晶沉淀在容器1的底部,结晶结束后通过出料口112排出结晶。

24.通过驱动组件2控制搅拌杆5对容器1内部的结晶溶液进行搅拌,加快结晶的效率,同时传动组件3又带动u形刮板4同步转动,实现搅拌结晶的状态下完成对容器1内壁吸附结晶的清洁,延长容器1的连续使用周期,不需要频繁的停机运维。

25.在本实施例中,驱动组件2采用步进电机,使用时连接外界的电源,为传动组件3及搅拌杆5提供动力来源。

26.在本实施例中,u形刮板4转动时能够稳定的对槽体11内壁进行刮扫,实现槽体11内壁结晶的可靠清洁。

27.在本实施例中,所述进料口111上设置有独立的控制阀体,用于对进料口111的开关进行控制,进料口111的输入端通过结晶泵将吸收塔中的结晶溶液输送至容器1内。

28.所述出料口112上设置有独立的控制阀体,用于对出料口112的开关进行控制,出

料口112用于排放容器1内部的结晶。

29.在本实施例中,搅拌杆5由搅拌轴及搅拌桨组成,为容器1内提供搅拌的支持。

30.请再次参阅图1,所述容器1包括槽体11和盖板12,所述盖板12通过螺栓固设在所述槽体11上,所述进料口111和所述出料口112均设置在所述槽体11上。

31.盖板12方便槽体11的打开,以便于对槽体11内部的检修和维护。

32.在本实施例中,所述驱动组件2及所述传动组件3均连接在所述盖板12上,可跟随盖板12从槽体11上拆除。

33.请再次参阅图1,所述槽体11上设置有溢流管113,所述溢流管113的一端与所述槽体11的顶端连通,所述溢流管113的另一端连通所述出料口112。

34.溢流管113用于槽体11内搅拌结晶后的多余溶液进行溢流,保障结晶溶液的连续传输和排放,维持槽体11内溶液含量的稳定性。

35.请再次参阅图1,所述槽体11上固设有支腿114,所述支腿114至少设置有三组。所述支腿114为槽体11提供支撑的作用,同时具有抬高槽体11底部的功能。

36.在本实施例的可选方式中,支腿114可采用可升降结构,用于适应槽体11不同安装高度的需求。

37.本实施例提供的结晶槽的工作原理如下:步骤s11,向槽体11内注入结晶溶液,启动驱动组件2,搅拌杆5转动且加快槽体11内的结晶长大;步骤s12,由于槽体11内壁会附着少量的结晶,而大部分的结晶沉淀在槽体11的底部,少量结晶出现挂壁现象,搅拌杆5转动的同时驱动齿轮31转动,驱动齿轮31带动从动齿轮32转动,从动齿轮32带动传动轴33转动,传动轴33带动u形刮板4转动,u形刮板4对槽体11内壁进行刮扫清洁;步骤s13,槽体11内部的结晶含量达到排放标准时,打开出料口112排放结晶即可;步骤s14,待排放结束后,可以根据实际情况再次进入所述步骤s11。

38.第二实施例请结合参阅图4至图6,基于本发明的第一实施例提供的一种结晶槽,本发明的第二实施例提出另一种结晶槽。第二实施例仅仅是第一实施例优选的方式,第二实施例的实施对第一实施例的单独实施不会造成影响。

39.具体的,本发明的第二实施例提供的结晶槽的不同之处在于,所述结晶槽还包括单向轴承6,所述从动齿轮32通过所述单向轴承6安装在所述传动轴33上。

40.由于结晶溶液在刚开始结晶的过程中,需要保持稳定的转速控制,且该状态下槽体11内壁基本无结晶,没有达到清洁的标准,因此只需要搅拌,不需要清洁,避免过度清洁。

41.通过在从动齿轮32与传动轴33之间安装单向轴承6,驱动组件2的轴端顺时针转动时,u形刮板4不转动,实现只搅拌,不清洁,驱动组件2的轴端逆时针转动时,u形刮板4转动,同时实现搅拌和清洁。

42.请参阅图6,所述单向轴承6的工作原理如下:请参阅图6中的(6a),当驱动组件2的轴端逆时针转动时,驱动齿轮31逆时针转动,搅拌杆5对结晶溶液进行搅拌,从动齿轮32顺时针转动,单向轴承6轴端不转,传动轴33及u形刮板4均不会转动;

请参阅图6中的(6b),当驱动组件2的轴端顺时针转动时,驱动齿轮31顺时针转动,搅拌杆5对结晶溶液进行搅拌,从动齿轮32逆时针转动,单向轴承6轴端跟随转动,传动轴33随之转动,用于带动u形刮板4逆时针转动。

43.请结合参阅图4和图5,所述结晶槽还包括隔板7,所述隔板7通过连接杆71固设在所述盖板12上,所述传动轴33贯穿所述隔板7,所述传动轴33与所述隔板7转动连接,所述隔板7与所述u形刮板4滑动连接;所述槽体11内通过所述隔板7和所述u形刮板4分隔成结晶腔101和缓冲腔102,所述结晶腔101与所述进料口111连通,所述缓冲腔102与所述出料口112连通,所述溢流管113的输入端与所述缓冲腔102连通,所述搅拌杆5位于所述结晶腔101内。

44.在第一实施例中,需要经历进料、结晶、出料,在进料充足的情况下才能够正常的搅拌结晶,结晶出料需要等待排完结晶后才能够继续进料,进料后才能继续进行结晶,各步骤之间需要停机等待时间较长;导致使用结晶槽连续结晶的等待时间过长。

45.在本实施例中,能够实现结晶腔101内沉淀的大部分结晶旋转刮扫至缓冲腔102内,为结晶后的出料做准备,其中缓冲腔102内的少量结晶在旋转刮扫作用下,还能够推送至结晶腔101内,为结晶腔101内提供少量结晶的支持,有助于加快结晶长大。

46.采用隔板7配合u形刮板4的隔断方式,一方面,方便在槽体11内实现搅拌结晶的同时,允许缓冲腔102内正常的出料,实现不间断结晶,另一方面,能够在缓冲腔102内正常出料的同时,保持结晶腔101内正常的进料,实现不间断送料。

47.在本实施例中,u形刮板4在旋转的过程中,结晶腔101内的部分溶液会流入缓冲腔102内,在大量的结晶从结晶腔101推送至缓冲腔102后,需要一定周期的缓冲,经过缓冲结晶后再对大量结晶进行排放出料,达到充分结晶的效果。

48.在可选的方式中,大量结晶从结晶腔101推送至缓冲腔102后,也可直接对缓冲腔102内的大量结晶直接进行排放出料。

49.在本实施例中,u形刮板4和隔板7均安装在可拆卸的盖板12上,因此当需要对u形刮板4、隔板7或槽体11的内壁停机维护时,可将u形刮板4和隔板7拆离槽体11。

50.在本实施例中,结晶腔101通过隔板7与u形刮板4的上方与缓冲腔102内连通,用于结晶腔101内部溶液溢流至缓冲腔102内,储存在缓冲腔102内部的溢流溶液会析出少量的结晶。

51.请结合参阅图5、图7和图8,所述隔板7上固设有密封条72,所述密封条72滑动接触在所述u形刮板4上,所述u形刮板4与所述密封条72连接处为内凹的弧形面结构。

52.所述密封条72增加u形刮板4与隔板7之间连接状态的密封性,内凹的弧形面结构能够保障u形刮板4相对于隔板7稳定的转动调节。

53.在本实施例中,所述密封条72至少设置有两组,用于提高密封效果。

54.请结合参阅图4和图5,所述盖板12上固设有安装罩121,所述传动轴33转动安装在所述安装罩121上,所述搅拌杆5转动安装在所述安装罩121上。

55.所述安装罩121用于对驱动齿轮31和从动齿轮32的遮挡和防护,保障设备运行的稳定性。

56.请参阅图9,本实施例提供的结晶槽的工作原理:结合图9中的(9a)和(9e),向结晶腔101内正常的输入结晶溶液,随着液面的提高,

结晶腔101内部多余的结晶溶液从隔板7的上方溢流至缓冲腔102内,当缓冲腔102内液面到达溢流管113时,停止溶液加入;驱动组件2的轴端顺时针启动,搅拌杆5正常工作,u形刮板4无动作,结晶腔101内的溶液在搅拌的作用下连续结晶,结晶后大部分的结晶沉淀在结晶腔101底部,与此同时,缓冲腔102内溶液同样会析出少量结晶;结合图9中的(9b)和(9f),需要对结晶槽的内壁清洁时,驱动组件2的轴端逆时针启动,搅拌杆5工作,u形刮板4开始转动,u形刮板4沿槽体11内壁及底部刮扫结晶;结合图9中的(9c)和(9g),清洁的过程中,u形刮板4不仅对槽体11内壁的部分结晶进行清洁,还推动结晶腔101底部的大部分结晶向缓冲腔102内旋转,与此同时,推动缓冲腔102内的少量结晶向结晶腔101内旋转;结合图9中的(9d)和(9h),u形刮板4旋转至180

°

后,保持与隔板7的连接,驱动组件2的轴端顺时针启动,搅拌杆5工作,u形刮板4无动作,实现结晶腔101内继续结晶,打开出料口112,对缓冲腔102内部的大部分结晶进行正常的排放。

57.在结晶腔101内结晶到达排放标准时,u形刮板4将大颗粒结晶从结晶腔101推送至缓冲腔102内,此过程中,结晶腔101处于连续输入结晶溶液的状态,搅拌杆5转动方向发生变化,仍处于工作状态,仍能够对溶液进行搅拌结晶;缓冲腔102内排放结晶时,结晶腔101也可以保持搅拌结晶、结晶溶液持续输入,有利于连续不间断结晶的进行,不需要停机来等待结晶排放的完成。

58.作为本发明提供的结晶槽的一种可选的应用场景,该结晶槽可以应用于一种提取硫酸氨回用于沉钒的方法。

59.本发明还提供一种提取硫酸氨回用于沉钒的方法。

60.由于沉钒需要加入大部分的铵盐,从而将溶液中的钒酸根沉淀形成多聚钒酸铵或偏钒酸铵,一般通过加入过量的铵盐来提高沉钒效率,而过量的铵盐全部流向沉钒尾液,该部分铵盐无法直接回用沉钒,势必造成浪费和提高生产成本。

61.请参阅图10,本发明还提供一种提取硫酸氨回用于沉钒的方法,采用所述结晶槽,所述提取硫酸氨回用于沉钒的方法包括以下步骤:s21沉钒产生的废水加熟石灰调ph值,使ph≥11,调完ph值后的废水采用压滤机进行固液分离;s22分离得到的清液在通入co2进行沉淀脱钙,再采用压滤机固液分离后得到清液;s23进入吹脱液储池待进行吹脱处理,此时的废水呈碱性,氨氮以游离氨分子形式存在,通过吹脱风机对吹脱塔底部通入空气,废水从吹脱塔上部喷淋向下,空气和废水在吹脱塔中形成逆流,使废水中游离态氨分子逸出,转化为氨气;s24将其引入吸收过饱和塔,吸收过饱和塔与吹脱塔串联,氨气从吸收过饱和塔下端进入塔体,在塔中上升被喷淋而下的硫酸溶液吸收转化成硫酸铵;s25在吹脱塔中被喷淋的废水落在塔内,在塔内监测废水ph值,当ph值低于10时,在通过吹脱喷淋泵喷淋废水进塔时,补加一定的液碱使ph值大于等于11,这样高浓度的氨氮废水在高浓度吹脱塔中循环吹脱后,氨氮废水浓度降低,再将塔内低浓度的废水放入到低浓度吹脱池中,在低浓度吹脱塔中,同样通过喷淋泵将低浓度吹脱池中的废水打入到低

浓度吹脱塔中,再从吹脱塔底部通入空气,废水向下空气向上形成逆流,进一步吹脱出废水中的氨气;s26使废水中的氨氮浓度达到15mg/l以下,氨气进入到过饱和吸收塔中,被塔上喷淋下来的清水吸收;s27在高浓度过饱和吸收塔中生成的硫酸铵溶液进入到所述结晶槽(诱导结晶槽)中,在所述结晶槽中得到硫酸铵结晶,经离心分离后产出硫酸铵产品,硫酸铵在用来沉钒,沉钒产生的多聚钒酸铵带走部分的铵,在补加小部分硫酸铵,从而形成硫酸铵闭路。

62.本实施例提供的提取硫酸氨回用于沉钒的方法的有益效果:从沉钒废水中提取出来的硫酸铵,能直接回用于沉钒,大大减少从市场再购买硫酸铵用来沉钒,降低生产成本,且沉钒产出v2o5产品质量可以达到99.5%标准。

63.以上所述仅为本发明的优选实施例,并非因此限制本发明的专利范围,凡是在本发明的构思下,利用本发明说明书及附图内容所作的等效结构变换,或直接/间接运用在其他相关的技术领域均包括在本发明的专利保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1