一种制备聚对苯二甲酸丁二醇酯的装置和方法与流程

本发明涉及制备聚酯的装置及其使用方法,具体涉及一种制备聚对苯二甲酸丁二醇酯的装置及其使用方法。

背景技术:

1、聚对苯二甲酸丁二醇酯(pbt)是一种结晶型热塑性聚酯,具有优良的机械性能、耐热性、耐溶解性等优点,是五大工程塑料之一。直接酯化法聚合pbt工艺是以精对苯二甲酸(pta)和1,4-丁二醇(bdo)为原料,钛酸四丁酯(tbt)为催化剂,经过酯化反应、预缩聚反应和终缩聚反应三个阶段,在温度、压力、停留时间和搅拌转速等条件的控制下,生成聚合物pbt熔体,经切粒、包装系统,最终生产出pbt切片。然而现有技术只能得到平均聚合度70-130的pbt聚酯。

技术实现思路

1、发明目的:为了解决现有技术存在的技术问题,本发明旨在提供一种催化剂进料稳定均匀、能够制得平均聚合度高的聚对苯二甲酸丁二醇酯的制备装置,本发明还提供了利用上述装置制备聚对苯二甲酸丁二醇酯的方法。

2、技术方案:本发明所述聚对苯二甲酸丁二醇酯的制备装置包括:酯化釜、预缩釜和终缩釜,终缩釜的入口端安装有交替排列的普通挡板和加热挡板,普通挡板的中部设有堰板。

3、进一步地,所述普通挡板的高度是加热挡板的高度的1.2-3.0倍,普通挡板和加热挡板的间距与普通挡板的高度成正比例关系,堰板的高度由入口端向内部呈下降趋势,能够确保前端完成增粘反应,逐步增粘的聚合物体通过堰板,爬升通过加热档板,其运动轨迹呈正弦曲线状,加热挡板的中部设有通道,内部设有折流板和高温热媒,多个折流板的设置能够防止热媒出现短路,同时确保高粘聚合物均匀流动。

4、进一步地,所述普通挡板和加热挡板的优选设置方式为普通挡板在两端和加热挡板在中间的交替排列方式。

5、本发明所述利用上述装置的制备聚对苯二甲酸丁二醇酯的方法包括以下步骤:

6、(a)将对苯二甲酸和1,4-丁二醇的混合浆料加入酯化釜中进行酯化反应,催化剂通过催化剂添加口以喷射的方式进入酯化釜内,反应得平均聚合度为5-20的酯化熔体;

7、(b)将酯化熔体加入预缩釜中,进行预缩聚反应,反应得平均聚合度为30-60的预缩聚熔体;

8、(c)将预缩聚熔体加入终缩釜中,预缩聚熔体在终缩釜的入口端经交替排列的普通挡板和加热挡板增粘后,再进行终缩聚反应,反应得平均聚合度为130-200的终缩物熔体,优选的,终缩物熔体平均聚合度为135-195,即得聚对苯二甲酸丁二醇酯。

9、进一步地,所述步骤(a)中,对苯二甲酸与1,4-丁二醇的摩尔比为1:2.0-1:3.2。

10、进一步地,所述步骤(a)中,酯化反应的条件为:反应温度236-246℃、反应压力35-55kpa、停留时间1.5-3.5h、搅拌器转速为90-160rpm。

11、进一步地,所述步骤(a)中,催化剂与新鲜bdo进行配制后,再通过催化剂添加口以喷射的方式进入酯化釜中,喷射的速度为10-30m/s,所述添加方式可使催化剂加入量更加稳定且在釜中分散均匀有效保障酯化反应的进行,所述催化剂为钛系催化剂,在酯化釜中单独加入或在酯化釜和预缩釜中分批加入。

12、进一步地,所述步骤(b)中,预缩聚反应的条件为:反应温度245-255℃、反应压力1.0-3.0kpa、停留时间1.5-3.0h、搅拌器转速为40-80rpm。

13、进一步地,所述步骤(c)中,终缩聚反应的条件为:反应温度245-255℃、反应压力40-150kpa、停留时间0.8-2.0h、搅拌器转速为2-10rpm。

14、发明原理:首先,本发明在终缩釜入口端设有多组特殊档板使熔体形成特殊流道,特殊流道的设计提供了增粘所需停留时间及温度,同时很好地保证了高分子量聚合物的流动性,其次,在本发明中,于酯化釜内利用对苯二甲酸与1,4-丁二醇之间进行的醇酸酯化反应生成对苯二甲酸双4-羟丁酯,再于两个串联的缩聚釜中使对苯二甲酸双4-羟丁酯分子间发生缩聚反应脱除丁二醇分子,最终得到本发明中所需要聚合度为130-200的产品。

15、有益效果:与现有技术相比,本发明具有以下显著优点:

16、(1)本发明通过三釜直接酯化法生产的聚对苯二甲酸丁二醇酯,平均聚合度可达130-200,相较于现有技术的平均聚合度低的聚酯,具有纺丝性能优异、热稳定性高的突出优点;

17、(2)本发明中所述终缩釜结构设计独特,设有交替排列的普通挡板和加热挡板,通过对高度及其结构的设计,能够确保前端完成增粘反应;

18、(3)本发明所述催化剂加入方式为从催化剂添加口喷射进入,相较于传统的喷淋式,所述方式可使催化剂加入量更加稳定,在釜中与物料混合更加均匀,有效保障酯化反应的发生;

19、(4)本发明中采用的工艺和装置流程简短,极大避免了物料在釜中停留时间过久发生热降解而产生废品的问题,同时,较高的生产效率也降低了对回用bdo的浪费。

技术特征:

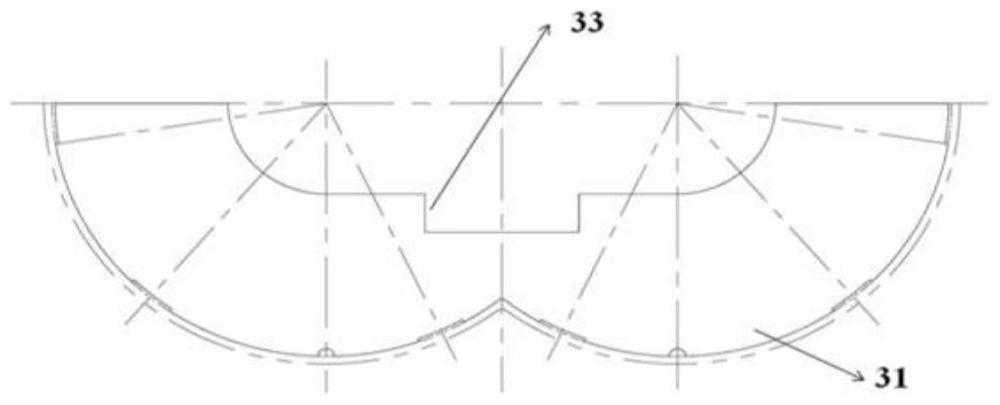

1.一种制备聚对苯二甲酸丁二醇酯的装置,包括:酯化釜(1)、预缩釜(2)和终缩釜(3),其特征在于,所述终缩釜(3)的入口端安装有交替排列的普通挡板(31)和加热挡板(32),所述普通挡板(31)的中部设有堰板(33)。

2.根据权利要求1所述的装置,其特征在于,所述普通挡板(31)的高度是加热挡板(32)的高度的1.2-3.0倍。

3.根据权利要求1所述的装置,其特征在于,所述普通挡板(31)和加热挡板(32)的间距与普通挡板(31)的高度成正比例关系。

4.根据权利要求1所述的装置,其特征在于,所述堰板(33)的高度由入口端向内部呈下降趋势。

5.根据权利要求1所述的装置,其特征在于,所述加热挡板(32)的中部设有通道(34),内部设有折流板(35)和高温热媒。

6.一种利用权利要求1所述的装置制备pbat的方法,其特征在于,包括以下步骤:

7.根据权利要求6所述的方法,其特征在于,步骤(a)中,所述的对苯二甲酸与1,4-丁二醇的摩尔比为1:2.0-1:3.2。

8.根据权利要求6所述的方法,其特征在于,步骤(a)中,所述催化剂与新鲜bdo配制后,再通过催化剂添加口以喷射的方式进入酯化釜内。

9.根据权利要求6所述的方法,其特征在于,所述催化剂的喷射速度为10-30m/s。

10.根据权利要求7所述的制备方法,其特征在于,步骤(a)至步骤(c)中,所述的酯化反应的条件为:反应温度236-246℃、反应压力35-55kpa、停留时间1.5-3.5h、搅拌器转速为90-160rpm,预缩聚反应的条件为:反应温度245-255℃、反应压力1.0-3.0kpa、停留时间1.5-3.0h、搅拌器转速为40-80rpm,终缩聚反应的条件为:反应温度245-255℃、反应压力40-150kpa、停留时间0.8-2.0h、搅拌器转速为2-10rpm。

技术总结

本发明公开了一种制备聚对苯二甲酸丁二醇酯的装置和方法,所述装置包括:酯化釜、预缩釜和终缩釜,终缩釜的入口端安装有交替排列的普通挡板和加热挡板,普通挡板高度是加热挡板高度的1.2‑3.0倍,普通挡板的中部设有堰板,其高度由入口端向内部呈下降趋势,所述方法是将对苯二甲酸和1,4‑丁二醇的混合浆料在装置中依次进行酯化、预缩聚和终缩聚反应,所用催化剂以喷射的方式从催化剂添加口进入酯化釜或和预缩釜分量进入,反应结束后得到平均聚合度为130‑200的聚对苯二甲酸丁二醇酯。本发明通过特定的装置和方法制得的高分子量聚对苯二甲酸丁二醇酯具有高平均聚合度、优异的纺丝性能和热稳定性。

技术研发人员:吴华志,黄娟,高甲,史路飞,李世元,黄海平

受保护的技术使用者:中国石油化工股份有限公司

技术研发日:

技术公布日:2024/1/22

- 还没有人留言评论。精彩留言会获得点赞!