一种基于POC的混合基质膜、其制备方法及其应用

一种基于poc的混合基质膜、其制备方法及其应用

技术领域

1.本发明属于膜材料技术领域,尤其涉及一种基于poc的混合基质膜、其制备方法及其应用。

背景技术:

2.膜分离技术作为一种高效、绿色、低碳的分离技术,具有操作简单、能耗低、环境友好等优点。高性能分离膜是实现膜技术低能耗、有效应用的关键,而获得高性能优势的基础则在于膜的制备及其匹配的分离技术工艺。电渗析是一种以电位梯度差异为离子迁移的动力,进而通过不同离子在膜内传输能力不同来实现离子选择性分离的膜分离技术,近年来被广泛用于工业废水处理、饮用水净化、海水淡化和盐湖提锂等领域。而离子分离膜作为电渗析的核心部件,其性能的高低直接决定了离子分离过程能否高效运行,因此膜材料的选择及膜的制备对于膜分离技术至关重要。

3.多孔有机笼材料(poc)是通过共价键连接,自具空腔分子笼自组装形成三维笼状结构的一类新型多孔材料。最早由andrew i.cooper、michael.mastalerz等人提出并得到发展,相比于其他多孔材料,例如金属有机框架(mof),共价有机框架(cof)等,poc是由离散的分子笼通过弱的范德华作用力或氢键等连接形成。亚胺型poc(如,[4+6]四面体笼和[2+3]三角形棱柱笼)是通过亚胺缩合/各种胺和醛反应合成。由于其合成工艺相对简单,在材料制备方面具有很好的“溶液成型”性能,且具有比表面积高、骨架密度低、化学稳定性和热稳定性良好等优势,在吸附、催化、传感、储能、分子分离等应用领域具有广阔前景,近年来迅速发展并成为研究热点。

[0004]

虽然poc材料可溶于部分有机溶剂,但由于其溶解度有限,因此通常很难与其他聚合物形成均相溶液进而加工成膜,且这些结构在去溶剂化时会塌陷或分解,导致无法形成持久的刚性结构。上述问题使得制备含有新型多孔材料poc的混合基质膜成为挑战。

技术实现要素:

[0005]

有鉴于此,本发明的目的在于提供一种基于poc的混合基质膜、其制备方法及其应用,该方法制备的混合基质膜的poc负载量较高,同时具有良好的机械性能、高通量和高离子选择性,在离子分离、水质净化、高附加值离子富集提取等领域具有良好的应用潜力。

[0006]

本发明提供了一种基于poc的混合基质膜的制备方法,包括以下步骤:

[0007]

将聚合物粉末和多孔有机笼材料粉末在混合溶剂中溶解,混合均匀,得到铸膜液;所述混合溶剂选自二氯甲烷、甲醇、乙醇、n,n-二甲基甲酰胺、二甲基亚砜、丙酮和四氢呋喃中至少两种;

[0008]

将所述铸膜液刮涂,蒸发溶剂,得到混合基质膜。

[0009]

在本发明中,所述多孔有机笼材料粉末在混合溶剂中占比大于0且小于等于30wt%;具体实施例中,多孔有机笼材料粉末在混合溶剂中占比为5wt%、15wt%和30wt%。

[0010]

所述二氯甲烷和甲醇的质量比为4:0.95~1.05,优选为4:1。

[0011]

在本发明中,所述聚合物粉末选自质子化的聚烷基联苯吡啶(hpabp)、聚苯醚(ppo)、磺化聚苯醚(sppo)、溴化聚苯醚(bppo)、聚乙烯、聚丙烯、聚苯乙烯、聚甲基丙烯酸甲酯、聚氯乙烯、尼龙、聚碳酸酯、聚氨酯、聚四氟乙烯、聚甲醛、聚对苯二甲酸乙二醇酯、聚乳酸和聚丙烯腈-丁二烯中的一种或多种,优选为hpabp、聚苯醚(ppo)、磺化聚苯醚(sppo)或溴化聚苯醚(bppo)。聚合物粉末为混合基质膜的基膜本体,可作为放大化基膜进一步工业化。

[0012]

在本发明中,所述混合溶剂选自质量比4:1的二氯甲烷和甲醇的混合溶剂;或质量比4:1的三氯甲烷和甲醇的混合溶剂。

[0013]

在本发明中,所述多孔有机笼材料粉末选自cc1、cc3、cc5和cc9中的一种或多种。所述cc1为covalent cage 1共价有机笼1;所述cc3为covalent cage 3共价有机笼3;所述cc5为covalent cage 5共价有机笼5;所述cc9为covalent cage 9共价有机笼9;本发明可以采用文献“recent advances in the applications of porous organic cages,dingyue hu,jinjin zhang and ming liu,supplementary information”中公开cc1、cc3、cc5和cc9。所述多孔有机笼材料粉末包括由醛和胺脱水缩合生成的亚胺键,它们组成多孔有机笼,例如cc3呈八面体空间构型。它们具有的亚纳米级窗口可筛分尺寸不同离子,纳米级空腔为小尺寸离子提高快速传输路径,离散框架结构的离子通道可降低离子与框架壁面碰撞消耗的能量,从而获得高离子选择性及高离子通量的优势。

[0014]

所述铸膜液为淡黄色透明均相铸膜液。本发明优选将铸膜液刮涂在玻璃板上。混合基质膜在共溶剂下制备及烘干。在本发明中,蒸发溶剂的温度为10~35℃;具体实施例中,蒸发溶剂在室温下进行。

[0015]

本发明提供了一种基于poc的混合基质膜,由上述技术方案所述制备方法制得。

[0016]

本发明提供了一种基于poc的混合基质膜在电渗析、扩散渗析、或压力驱动离子分离中的应用;

[0017]

所述基于poc的混合基质膜为上述技术方案所述制备方法制备的基于poc的混合基质膜。

[0018]

本发明提供了一种基于poc的混合基质膜的制备方法,包括以下步骤:将聚合物粉末和多孔有机笼材料粉末在混合溶剂中溶解,混合均匀,得到铸膜液;所述混合溶剂选自二氯甲烷、甲醇、乙醇、n,n-二甲基甲酰胺、二甲基亚砜、丙酮和四氢呋喃中至少两种;将所述铸膜液刮涂,蒸发溶剂,得到混合基质膜。该方法具有普适性,操作简单,制得的混合基质膜的poc负载量最高可达30%,同时具有良好的机械性能、高通量和高离子选择性在离子分离、水质净化、高附加值离子富集提取等领域具有良好的应用潜力。

附图说明

[0019]

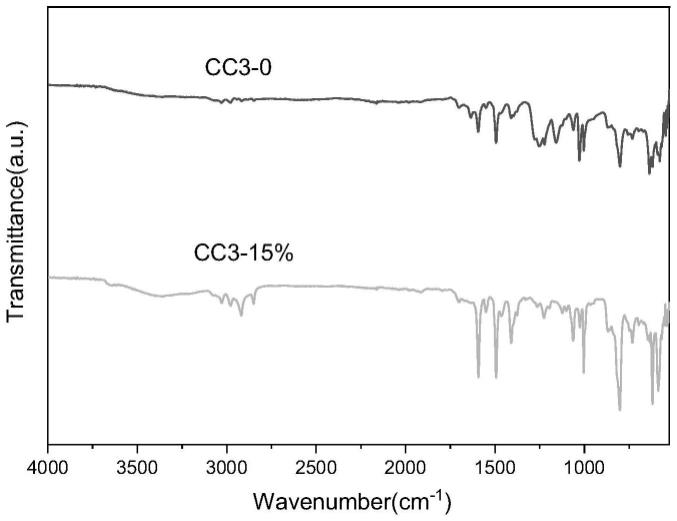

图1为本发明实施例1中制备的poc/聚合物混合基质膜cc3-15%及对比例1纯聚合物膜cc3-0的红外谱图;

[0020]

图2为本发明实施例1中制备的poc/聚合物混合基质膜cc3-15%及对比例1纯聚合物膜cc3-0的x射线衍射谱图;

[0021]

图3为本发明实施例1中制备的poc/聚合物混合基质膜cc3-15%的表面扫描电镜图;

[0022]

图4为本发明实施例1中制备的poc/聚合物混合基质膜cc3-15%的断面扫描电镜图;

[0023]

图5为本发明实施例1中制备的poc/聚合物混合基质膜cc3-5%、cc3-15%、cc3-30%及对比例1纯聚合物膜cc3-0的i-v曲线;

[0024]

图6本发明实施例1中制备的poc/聚合物混合基质膜cc3-5%、cc3-15%、cc3-30%及对比例1纯聚合物膜cc3-0的面电阻;

[0025]

图7为本发明实施例1中制备的poc/聚合物混合基质膜cc3-5%、cc3-15%、cc3-30%及对比例1纯聚合物膜cc3-0的对于阴离子体系cl-/so

42-的电渗析分离结果。

具体实施方式

[0026]

为了进一步说明本发明,下面结合实施例对本发明提供的一种基于poc的混合基质膜、其制备方法及其应用进行详细地描述,但不能将它们理解为对本发明保护范围的限定。

[0027]

实施例1

[0028]

本实施例中poc材料cc3的质量分数分别为5%、15%及30%。

[0029]

一种基于poc的混合基质膜的制备方法,包括以下步骤:

[0030]

1)将0.5g hpabp聚合物粉末与0.02631g cc3粉末加入到样品瓶中共混,向其中滴加1g甲醇溶剂后再滴加4g二氯甲烷溶剂,搅拌摇匀,一段时间后获得淡黄色透明均质混合基质铸膜液。

[0031]

2)在室温条件下,将混合基质膜铸膜液刮涂在玻璃板上,待溶剂全部蒸发完全后,将膜取出,得到hpabp@poc混合基质膜,记为cc3-5%。

[0032]

3)将0.5g hpabp聚合物粉末与0.0882g cc3粉末加入到样品瓶中共混,向其中滴加1g甲醇溶剂后再滴加4g二氯甲烷溶剂,搅拌摇匀,一段时间后获得淡黄色透明均质混合基质膜铸膜液。

[0033]

4)在室温条件下,将混合基质膜铸膜液刮涂在玻璃板上,待溶剂全部蒸发完全后,将膜取出,得到poc/hpabp混合基质膜,记为cc3-15%。

[0034]

5)将0.5g hpabp聚合物粉末与0.2143g cc3粉末加入到样品瓶中共混,向其中滴加1g甲醇溶剂后再滴加4g二氯甲烷溶剂,搅拌摇匀,一段时间后获得淡黄色透明均质混合基质膜铸膜液。

[0035]

6)在室温条件下,将混合基质膜铸膜液刮涂在玻璃板上,待溶剂全部蒸发完全后,将膜取出,得到poc/hpabp混合基质膜,记为cc3-30%。

[0036]

实施例2:

[0037]

本实施例中聚合物材料为聚苯醚(ppo)、磺化聚苯醚(sppo),溴化聚苯醚(bppo),cc3的质量分数为15%。

[0038]

1)将0.5g ppo聚合物粉末与0.0882g cc3粉末加入到样品瓶中共混,向其中滴加1g甲醇溶剂后再滴加4g三氯甲烷溶剂,搅拌摇匀,一段时间后获得透明澄清的混合基质膜铸膜液。

[0039]

2)在室温条件下,将混合基质膜铸膜液刮涂在玻璃板上,待溶剂全部蒸发完全后,将膜取出,得到poc/聚合物混合基质膜,记为cc3/ppo。

[0040]

3)将0.5g sppo聚合物粉末与0.0882g cc3粉末加入到样品瓶中共混,向其中滴加1g甲醇溶剂后再滴加4g三氯甲烷溶剂,搅拌摇匀,一段时间后获得透明澄清的混合基质膜铸膜液。

[0041]

4)在室温条件下,将混合基质膜铸膜液刮涂在玻璃板上,待溶剂全部蒸发完全后,将膜取出,得到poc/聚合物混合基质膜,记为cc3/sppo。

[0042]

5)将0.5g bppo聚合物粉末与0.0882g cc3粉末加入到样品瓶中共混,向其中滴加1g甲醇溶剂后再滴加4g三氯甲烷溶剂,搅拌摇匀,一段时间后获得透明澄清的混合基质膜铸膜液。

[0043]

6)在室温条件下,将混合基质膜铸膜液刮涂在玻璃板上,待溶剂全部蒸发完全后,将膜取出,得到poc/聚合物混合基质膜,记为cc3/bppo。

[0044]

对比例1:

[0045]

本实施例中poc材料cc3的质量分数为0。

[0046]

纯聚合物膜的制备方法,包括以下步骤:

[0047]

1)将0.5g hpabp粉末加入到样品瓶中,向其中滴加1g甲醇溶剂后再滴加4g二氯甲烷溶剂,搅拌摇匀,一段时间后获得透明均质聚合物膜铸膜液。

[0048]

2)在室温条件下,将聚合物膜铸膜液刮涂在玻璃板上,待溶剂全部蒸发完全后,将膜取出,得到纯聚合物膜。

[0049]

对比例1制得的纯聚合物膜,记为cc3-0。

[0050]

膜的表征与测试:

[0051]

为了表征膜的表面形貌,从图3的表面电镜图可以发现cc3-15%的膜表面是均匀且致密的,而从图4中的断面电镜图中可以发现cc3-15%膜断面出现均匀分布且较为规整的cc3笼状断面结构;根据后续表征发现随着poc材料含量的增多,孔隙结构占比逐渐增大。

[0052]

进一步为了表征膜结构,如图1所示我们测试了实施例1中制备的poc/hpabp混合基质膜cc3-15%及对比例1纯聚合物膜cc3-0的红外谱图,可以发现聚合物共混cc3后,cc3所具有的特征峰在1640cm-1

、2850cm-1

与2915cm-1

得到凸显,证明了cc3与聚合物成功混合制备成为混合基质膜。另一方面,如图2所示,实施例1中制备的hpabp@poc混合基质膜cc3-15%及对比例1纯聚合物膜cc3-0的xrd图,同样证明了上述的观点。

[0053]

通过i-v曲线及面电阻图可以看出,如图6-7,随着cc3的加入,混合基质膜的面电阻显著增大,cc3-0,cc3-5%,cc3-15%和cc3-30%的面电阻分别为12.1ωcm2,20.5ωcm2,70.5ωcm2和197.3ωcm2,并且i-v曲线cc3-5%显示出混合基质膜同样拥有平台区。

[0054]

针对膜的离子选择性性能测试,申请人选取nacl/na2so4作为目标盐溶液:

[0055]

通过电渗析装置测试,阳极室和阴极室溶液为0.3mol/l的na2so4溶液,淡化室为0.1m cl-/so

42-的钠盐溶液,浓缩室为0.01m的nano3溶液,体积均为100ml。所用阳离子交换膜为日本astom公司的cmx,本发明实施例1-2制备的混合基质膜作为分离膜,测试时长为1h,其中浓缩室的阴离子浓度使用icp-aes测试,通过其浓度计算各个阴离子的通量与选择性。

[0056]

从测试结果可以发现,如图7所示,cc3-0,cc3-5%,cc3-15%和cc3-30%的氯离子通量依次为0.7mol m-2

h-1

,0.9mol m-2

h-1

,1.9mol m-2

h-1

和1.3mol m-2

h-1

;硫酸根离子通量依次为0.15mol m-2

h-1

,0.14mol m-2

h-1

,0.18mol m-2

h-1

和0.18mol m-2

h-1

,由此cl-/so

42-离子

选择性分别为4.5,6.4,10.8和7.0。如图7所示cc3的加入,使得膜的离子选择性得到较大幅度提升,与纯聚合物膜cc3-0相比,有近150%的性能提升。

[0057]

实施例1、实施例2,使用的制备方法十分类似,均为共溶剂法,实施例1主要改变的是cc3的用量;实施例2主要改变的是聚合物的类型及溶剂选择。但都能制备出一张性能良好、形貌致密且均匀的混合基质膜。

[0058]

由以上实施例可知,本发明秉承结构决定性能的理念,通过向聚合物中引入poc笼状结构的设计从而获得优异的分离性能,并且利用共溶剂的简单制备方式将新型多孔有机材料引入到多种不同类型聚合物基膜的制备中,使其规模化制备成为可能,进一步拓宽其实际应用领域。本发明制备得到的膜适用于不同的离子分离体系,有着优异的性能,在海水淡化、离子分离、高附加值离子富集提取等方面有着广阔的应用前景。

[0059]

以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1