用于膜蒸馏的高通量电纺Janus膜、制备方法及应用与流程

用于膜蒸馏的高通量电纺janus膜、制备方法及应用

技术领域

1.本发明涉及膜蒸馏脱盐与功能新材料技术领域,具体涉及一种用于膜蒸馏的高通量电纺janus膜、制备方法及应用。

背景技术:

2.水资源匮乏以及水污染问题是人类社会可持续发展的重要阻碍之一。因而,开发一种高效、便捷的水处理技术一直是一个热门的研究课题。膜分离技术因其低污染、低能耗等优势被广泛应用于水的净化以及海水淡化等领域中。

3.近年来,三维多孔膜材料(janus膜)由于两侧具有不对称的性质,展现出优异的水定向运输性能及极大的实际应用价值而备受关注。

4.随着界面太阳能蒸汽发电技术的发展,太阳能直接脱盐技术因其成本低、环境友好的优势被认为是一种很有潜力的技术。膜蒸馏 (md) 作为一种热驱动的膜工艺被认为是传统脱盐技术(如多级闪蒸)的可行且经济的替代方案,因为它易于操作且可利用低品位热量(例如,废热和太阳能),与反渗透等压力驱动的膜脱盐技术相比,md 工艺具有更低的能耗和膜污染倾向。然而,由于缺乏具有优异蒸汽渗透性、较高的脱盐率、高热稳定性和良好抗污染能力的高效膜,仍然是md工艺在海水淡化中广泛实际应用的主要障碍。

5.janus膜是一种新兴的具有液体单通道性能的分离膜,所谓janus膜是指两侧性质具有悬殊差异的分离膜材料,通常这种差异表现在膜两侧的化学浸润性质不同,因此在表面化学势的驱动下,可以使得液体在三维多孔膜材料横截面层间发生各向异性运输。janus膜在许多领域,特别是在海水淡化、饮用水处理和废水处理中表现出很好的应用前景。但是,由于janus 膜中的亲水膜层与疏水膜层的界面相容性差,目前的janus 膜的结构稳定性较差,有效使用时间较短(在诸多报道中其寿命仅有数小时),而且水通量较低,大大限制了其规模化应用。

6.此外,现有的janus膜及其制备方法仍然存在一些不足,且对janus膜的制备方法工艺复杂,工艺参数控制要求高,难以实现工业化。例如,中国发明专利申请cn201910478828.0公开的一种具有自动导湿功能柔性janus静电纺丝纤维膜的制备方法,其以甲基丙烯酸甲酯mma、甲基丙烯酸缩水甘油酯gma和丙烯酸丁酯ba为单体,通过溶液聚合方法得到具有化学反应活性和柔性高分子链的pgma-co-pmma-co-pba无规聚合物基体,然后通过静电纺丝技术得到纤维膜;最后通过化学修饰手段对其两表面分别进行疏水和亲水化功能修饰,得到具有自动导湿功能的柔性janus静电纺丝纤维膜。但是,采用该方法制备的过程复杂,需要使用的化学改性,该材料表面浸润性较低,使用范围有限。

技术实现要素:

7.针对现有技术的上述不足,本发明的目的在于提供一种用于膜蒸馏的高通量电纺janus膜,通过同步电喷,在微米级电喷pvdf珠子上负载纳米级sio2颗粒、同时形成三维交织的疏水层与微球层,不仅有利于构建多级粗糙度膜表面形貌,而且增大膜表面蒸发面积,

从而提高dcmd(直接接触膜蒸馏)过程水通量。

8.本发明的另一目的在于提供所述一种该用于膜蒸馏的高通量电纺janus膜的制备方法,采用合理的组分、配比及同步电喷工艺,简化制备工艺过程,使该janus膜能够形成疏水层相互交织的微球层,在膜内部相互稳定连接的多层弹性3d网络孔隙结构,在薄疏水层的外表面上构建出独特的多级粗糙度,增强膜材料的整体稳定性、表面疏水性,提高水通量和脱盐效率。

9.本发明还提供了该高通量电纺janus膜在海水淡化等dcmd中的应用,充分利用该膜具有的微球与纳米球的多尺度孔隙结构,提高水通量和脱盐效率。

10.为实现前述目的,本发明采用的技术方案为:一种用于膜蒸馏的高通量电纺janus膜,其特征在于,其包括依次层叠的亲水层、疏水层、微球层;所述的微球层由多个表面吸附有多个纳米级sio2颗粒的微米级微球组成,各微球分布在亲水层与疏水层之间及疏水层向外的表面上、与形成疏水层的电纺纳米纤维相互交织,该微球层在热压后在亲水层与疏水层之间的间隙内,为亲水层与疏水层提供弹性支撑、间隔和连接,在疏水层的外侧表面上修饰该表面、在经过氟化后与疏水层的电纺纳米纤维共同形成具有多级粗糙度的高疏水层;多个微米级微球与纳米级sio2颗粒、电纺纳米纤维通过在三维空间层叠、交织,进行多级立体网络和粗糙度构建,形成具有多级粗糙度和非均匀孔隙的网络结构的janus膜,在提高所述janus膜表面粗糙度和疏水性的同时,增加表面蒸发面积、提高水通量。

11.所述的亲水层为pan溶液在金属箔表面粘连静电纺丝、得到众多无定型 pan 纳米纤维,层叠后热压,而得到的亲水性纳米纤维层,作为janus膜的热压pan基底。

12.所述的疏水层为pvdf溶液电喷在热压的pan基底上的众多无定型pvdf纳米纤维形成。

13.所述的微球层,为pvdf与aptes制备的pvdf组合物溶液,电喷在热压的pan基底上形成的多个微球,并且在各个微球上吸附纳米级sio2颗粒而形成。

14.所述的pvdf组合物溶液与pvdf溶液同步电喷在热压的pan基底上,同步形成多个相互交织的无定型pvdf纳米纤维与微球。

15.一种前述用于膜蒸馏的高通量电纺janus膜的制备方法,其特征在于,其包括如下步骤:s1:亲水层制备:将pan粉末溶解在二甲基甲酰胺中,搅拌,制备出pan溶液;将pan溶液在金属箔表面粘连静电纺丝、得到众多无定型 pan 纳米纤维,层叠后热压,而得到的亲水性纳米纤维层,作为janus膜的热压pan基底;s2:疏水层溶液制备:将pvdf粉末置于二甲基甲酰胺dmf、四氢呋喃thf的混合溶剂中,搅拌条件下完全溶解,得到pvdf溶液;s3:微球溶液制备:取步骤s2制备的pvdf溶液中的50%,将aptes逐滴添加到其中,得到pvdf组合物溶液;步骤s2制备的剩余50%的pvdf溶液直接用于步骤s4的pvdf溶液电喷;s4:同步电喷:分别对pvdf溶液、pvdf组合物溶液超声处理后,将pvdf溶液、pvdf组合物溶液各自独立电喷、以相同的参数同步电喷在热压pan基底上,同步形成相互交织的电纺pvdf纳米纤维和微米级pvdf组合物微球,得到具有亲水层、疏水层、微球层的janus膜;s5:吸附sio2颗粒:将janus膜置入无水乙醇中浸泡直至完全润湿,用超纯水冲洗

后,再置入纳米级sio2颗粒的水溶液中浸泡,后取出后,再用超纯水用冲洗除去未经静电引力吸附而直接堆积在膜表面的sio2颗粒;s6:后处理:烘干,再置入全氟癸基三乙氧基硅烷ftds与正己烷溶液中浸泡、氟化,最后在120 ℃下热压处理即得到高通量电纺janus膜。

16.一种前述的用于膜蒸馏的高通量电纺janus膜的应用,将其应用于采用dcmd直接接触膜蒸馏工艺,处理高盐度海水。

17.所述的高通量电纺janus膜为电喷 pvdf微球层制备时间为3 h且sio2浓度为0.05 wt %时,wca≥145.7

°

,该janus膜在在40 ℃温差下和以3.5 wt% nacl为进料液时, 水通量≥21 l/m2h,盐截留率≥99 % 。

18.本发明的有益效果是:1、本发明提供的用于膜蒸馏的高通量电纺janus膜,通过同步电喷、在其疏水侧具有微球负载纳米级sio2颗粒与无定型电纺纳米纤维共同形成的多级、多尺度表层结构,能够构建出多级粗糙度和多尺度孔隙的网络结构;在微米级电喷pvdf珠子上负载纳米级sio2颗粒不仅有利于构建多级粗糙度膜表面形貌,还能够提高真孔隙率、增大膜表面蒸发面积,从而提高dcmd过程的水通量。本发明的形成微球层与疏水层的无定型电纺纳米纤维相互交织,该微球层与疏水层分布在janus膜厚度与长度方向上的各微球分别与微球表面的多个纳米颗粒相结合,与电纺疏水层的纳米纤维形成相互交织的三维立体网络结构并修饰janus膜的疏水侧表面,在疏水侧形成直径更细和孔径更大的电纺纳米纤维网络,使所述janus膜表面粗糙度和疏水性同步得到提高,显著增加了膜表面蒸发面积、提高水通量,而且使膜结构稳定、使用寿命长,可广泛应用于高盐度海水的淡化处理。

19.2、本发明提供的用于膜蒸馏的高通量电纺janus膜及其制备方法,通过与无定型纳米电纺纤维、微米及纳米尺寸的颗粒共同修饰膜表面、实现多级粗糙度构建,能够制备出更细和孔径更大电纺纳米纤维立体网络,通过微米及纳米颗粒将各电纺纳米纤维进行连接和隔离,可同时提高膜结构的稳定性和孔隙率,以实现更高水通量和更长的使用寿命。本发明通过在亲水性pan基底上电喷含有3-氨丙基三乙氧基硅烷(aptes)稀pvdf溶液形成微球层,再利用电性作用使微球吸附纳米级sio2颗粒,经过氟化后获得具有多级粗糙度高疏水层,微球以及微球表面纳米颗粒存在不仅仅会提高膜表面粗糙度和疏水性,而且大幅减少了制备工艺步骤,更加易于制造。

20.3、本发明提供的janus膜的制备方法,通过材料组分、配比及工艺的结合,克服现有制备技术工艺复杂、使用的材料和设备较多,不易于产业化,而且制备的材料不能形成具有多级粗糙度高疏水层的三维网络弹性结构等不足,重点是在微米级颗粒层上吸附纳米级sio2颗粒,提高膜表面粗糙度和疏水性,提高了材料的耐用性能,突破了现有膜材料的应用限制。

21.4、本发明提供的janus膜的应用,其应用于dcmd技术,可利用低能级热、废热以及太阳能,不因进料液盐浓度变化也可实现99 %以上的盐截留率。同时,在将该janus膜用于处理高盐度海水时,尤其是用于处理含有有机污染物和低表面能污染物海水时,也不会导致通量下降和破坏渗透侧水质。该janus膜具有超薄疏水层和厚亲水层janus膜,能够很好平衡传质传输和热损失,在保证盐截留率前提下,能够获得更优异水通量。

22.5、本发明通过对janus膜组分及结构、制备方法的同步改进,通过在亲水性pan基

底上电喷含有3-氨丙基三乙氧基硅烷(aptes)稀pvdf溶液形成微球层,再利用电性作用使微球吸附纳米级sio2颗粒,经过氟化后获得具有多级粗糙度高疏水层。微球以及微球表面纳米颗粒存在不仅仅会提高膜表面粗糙度和增加疏水性,而且会提高表面蒸发面积从而提高水通量;同时还简化了制备工艺步骤,并且提高了janus膜的耐用性。

23.6、本发明提供的用于膜蒸馏的高通量电纺janus膜,经过实际测试可知,当该janus膜的电喷 pvdf微球层制备时间为3 h且sio2浓度为0.05 wt %时,可获得最优疏水层,相对于纯3 pvdf疏水层来说,wca值从133.0

°ꢀ

提高至145.7

°ꢀ

,lep值从10 kpa提高至80 kpa。由于pvdf微球层制备时间为3 h能让janus膜很好地权衡md过程中传质传输和热传输,0.05 wt% sio2浓度水溶液制备疏水层能够创造出规整多级结构。上述优化条件制备的janus膜在40 ℃温差下和以3.5 wt% nacl为进料液时,实现了21.1 l/m2h水通量和接近100 %盐截留率。在长达300 min长期性能测试中,其水通量仅下降3.2 %且盐截留率可保持在99.9 %以上,比现有技术中的同类膜材料,有显著的提升作用。

附图说明

24.图1为本发明实施例高通量电纺janus膜的制备方法的示意图;图2为本发明实施例中纯3pvdf疏水层表面形貌;图3为本发明实施例中纯3pvdf疏水层微球直径分布图;图4为本发明实施例中带有不同电喷pvdf微球层时间janus膜dcmd性能;图5为本发明实施例中0.025% sio2水溶液制备疏水层表面形貌;图6为本发明实施例中0.05% sio2水溶液制备疏水层表面形貌;图7为本发明实施例中0.1% sio2水溶液制备疏水层表面形貌;图8为本发明实施例中不同浓度sio2水溶液制备janus膜疏水层wca值;图9为本发明实施例中不同浓度sio2水溶液制备janus膜疏水的 dcmd 性能;图10为本发明实施例中纯 3pvdf,3pvdf/0.05sio2膜ftir光谱图;图11为本发明实施例中 3pvdf/0.05sio2/ftds获得疏水层的反应途径示意图;图12为本发明实施例中带有3pvdf和3pvdf/0.05sio2/ftds疏水层janus膜在300min运行时间内归一化通量;图13 为本发明实施例中带有3pvdf和3pvdf/0.05sio2/ftds疏水层janus膜在300min运行时间内的盐截留率的变化示意图。

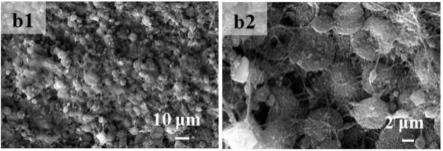

具体实施方式

25.下面结合附图1-13及多个实施例,对本发明的技术方案进行详细说明。

26.实施例1:本发明实施例提供的用于膜蒸馏的高通量电纺janus膜,其包括依次层叠的亲水层、疏水层、微球层;所述的微球层由多个表面吸附有多个纳米级sio2颗粒的微米级微球组成,各微球分布在亲水层与疏水层之间及疏水层向外的表面上、与形成疏水层的无定型电纺纳米纤维之间相互交织,该微球层在热压后在亲水层与疏水层之间的间隙内,为亲水层与疏水层提供弹性支撑、间隔和连接,在疏水层的外侧表面上修饰该表面、在经过氟化后与疏水层的电纺纳米纤维共同形成具有多级粗糙度的高疏水层;其中的多个微米级微球与纳

米级sio2颗粒(纳米球)、电纺纳米纤维通过在三维空间层叠、交织,进行多级立体网络和粗糙度构建,形成具有多级粗糙度和非均匀孔隙的网络结构的janus膜,在提高所述janus膜表面粗糙度和疏水性的同时提高真孔隙率,增加表面蒸发面积、提高水通量。

27.参见图1及图11,本发明提供的用于膜蒸馏的高通量电纺janus膜的制备方法,其包括如下步骤:s1:亲水层制备:将pan粉末溶解在二甲基甲酰胺中,搅拌,制备出pan溶液;将pan溶液在金属箔表面粘连静电纺丝、得到众多无定型 pan 纳米纤维,层叠后热压,而得到的亲水性纳米纤维层,作为janus膜的热压pan基底;s2:疏水层溶液制备:将pvdf粉末置于二甲基甲酰胺dmf、四氢呋喃thf的混合溶剂中,搅拌条件下完全溶解,得到pvdf溶液;s3:微球溶液制备:取步骤s2制备的pvdf溶液中的50%,将aptes逐滴添加到其中,使其浓度达到6wt%及以上,得到pvdf组合物溶液;步骤s2制备的剩余50%的pvdf溶液直接用于步骤s4的pvdf溶液电喷;s4:同步电喷:分别对pvdf溶液、pvdf组合物溶液超声处理后,将pvdf溶液、pvdf组合物溶液,各自使用一个电纺喷头独立电喷,以相同的进料速度等工作参数,同步电喷在热压pan基底上,同步形成相互交织的电纺pvdf纳米纤维和微米级pvdf组合物微球,得到具有亲水层、疏水层、微球层的janus膜;s5:吸附sio2颗粒:将janus膜置入无水乙醇中浸泡直至完全润湿,用超纯水冲洗后,再置入纳米级sio2颗粒的水溶液中浸泡,后取出后,再用超纯水(di水)用冲洗除去未经静电引力吸附而直接堆积在膜表面的sio2颗粒;s6:后处理:烘干,再置入全氟癸基三乙氧基硅烷ftds与正己烷溶液中浸泡、氟化,最后在120 ℃下热压处理,提高膜材料的整体连接强度,即得到高通量电纺janus膜。

28.一种前述用于膜蒸馏的高通量电纺janus膜的应用,将其应用于采用dcmd直接接触膜蒸馏工艺,处理高盐度海水。

29.实施例2:本发明实施例提供的用于膜蒸馏的高通量电纺janus膜、制备方法及其应用,是在实施例1的基础上,具体给出了组分、配比及制备参数等。

30.本发明提供的用于膜蒸馏的高通量电纺janus膜的制备方法,其包括如下步骤:s1:亲水层制备:将5 g聚丙烯腈pan粉末溶解在50 ml二甲基甲酰胺中,在50 ℃下、500 rpm/min磁力搅拌12 h,制备出浓度为10 wt %的聚丙烯腈pan溶液;再将该10wt%的pan溶液在金属箔表面粘连静电纺丝、得到众多无定型 pan 纳米纤维,层叠后热压,而得到的亲水性纳米纤维层,作为janus膜的热压pan基底;s2:疏水层溶液制备:将pvdf(聚偏二氟乙烯)粉末5 g,放置在体积比为1:1的 dmf(二甲基甲酰胺):thf(四氢呋喃)混合溶剂中,于60 ℃搅拌条件下完全溶解,制得浓度为5wt%的pvdf溶液;s3:微球溶液制备:取部分步骤s2制备的pvdf溶液中的50%,冷却至常温后,以每滴约375 μl、逐滴添加aptes(氨丙基三乙氧基硅烷)到pvdf溶液中,使其在pvdf溶液中分布均匀、浓度累计达到6~9wt%,本实施例具体选择6.9wt%,制得均匀混合的pvdf组合物溶液;s4:同步电喷:对步骤s2中制备的另外50%的pvdf溶液、pvdf组合物溶液分别进行

超声处理,具体为25 ℃超声12 min,继续以25 ℃,500 rpm/min速度搅拌20 min;然后将所述5 wt% pvdf聚合物溶液,与相同体积的5 wt% 的pvdf溶液,各自使用一个电纺喷头独立电喷,同步电喷在热压pan基底上,进料速度均为1.5 ml/h,直流电压均为16 kv,喷丝头和旋转转鼓之间距离均为8 cm,电喷时间分别为1.5 h、3 h和5 h,制得不同疏水层厚度的膜材料;s5:吸附sio2颗粒:把上述制备的膜放入无水乙醇中浸泡直至完全润湿,经过di水(超纯水)冲洗三遍后,分别放入含有(0.025,0.05和0.1 wt%)纳米级sio2颗粒水溶液中浸泡30 min后取出,用di水冲洗三遍以除去未经静电引力吸附而直接堆积在膜表面sio2颗粒,s6:后处理:放置在60 ℃烘箱中烘干,再将其放置在1% v/v ftds(全氟癸基三乙氧基硅烷)与正己烷溶液中浸泡12 h、氟化,最后将其放置在120 ℃下热压处理2 h,增强膜结构的整体稳定性。

31.其他实施例参见附图2-13,以下在实施例2的基础上,根据表1每行记载的组分配比及制备工艺,分别制备出6种不同组分、配比与工艺参数的高通量电纺janus膜,对应作为6个不同的实施例,编号为实施例3-8;其中,各行中采用的pvdf溶液的浓度均为 5 wt%,因此不再特别表示;表1中的第2行与第6行的工艺条件相同,均作为实施例4。在6种通量电纺janus膜及其制备方法中,各具体实施例的亲水层均相同,其疏水层与微球层的制备溶液组分、比例、制备参数不同,最终制备出通量电纺janus膜性能也有差异。

32.表1中全部为疏水层制备参数的不同所制备的janus膜,各实施例中采用的pvdf溶液浓度均为 5 wt%;第1-3行(实施例3-5)之间的不同为pvdf层的电喷时间,第4行(实施例6)为电喷3h、纯pvdf膜不进行氟化,第5-7行(分别对应实施例7、实施例4和实施例8)之间的不同为sio2纳米颗粒溶液的浓度。

33.将表1中第一行记载的组分配比及制备工艺作为实施例3,其制备出的1.5pvdf/0.05sio2/ftds高通量电纺janus膜,含义是在制备高通量电纺janus膜过程中,疏水层与微球层的制备是采用1.5h电喷(pvdf前的参数1.5是指电喷时间,单位h)、电喷溶液为pvdf溶液(各实施例中的pvdf浓度均为5wt%,不再特别表示)、sio2纳米颗粒溶液浓度是0.05wt%、经ftds氟化。其他各行如此类推。表2、图4中的各参数含义表示也相同。

34.第 4行中记载的组分配比及制备工艺是实施例6,作为对比例,电喷时间为3h、仅采用5wt%的pvdf溶液制备疏水层,没有微球层的制备和氟化步骤。

35.各实施例反应体系中电喷雾疏水层与微球层的具体组分含量及工艺参数见下表1。

36.表1

本发明上述实施例提供的用于膜蒸馏的高通量电纺janus膜及其制备方法,通过同步电喷雾和电性的协同作用,能够批量制造出具有微球-纳米球多级粗糙度疏水层和超亲水pan ens基底组成新型janus膜。各实施例中,均匀分散aptes促进sio2纳米颗粒均匀分布在pvdf微球表面,创造出微球和纳米粒子均匀、多级尺度孔隙、高真孔隙率的网络结构。

37.当优化条件下得到的高通量电纺janus膜(优化膜),电喷 pvdf微球层制备时间为3 h且sio2浓度为0.05 wt %时,可获得最优疏水层,相对于纯3h电喷 pvdf疏水层来说,wca值从133.0

°ꢀ

提高至145.7

°ꢀ

和lep值从10 kpa提高至80 kpa。由于pvdf微球层制备时间为3 h能让janus膜很好地权衡md过程中传质传输和热传输,0.05 wt% sio2浓度水溶液制备疏水层能够创造出规整多级结构。优化膜在40 ℃温差下和以3.5 wt% nacl为进料液时,实现 21.1 l/m2h水通量和接近100 %的盐截留率。在长达300 min长期性能测试中,其水通量仅下降3.2 %且盐截留率保持在99.9 %以上。

38.通过实验性能得知该优化膜在40 ℃温差下和以3.5 wt% nacl为进料液时,实现21.1 l/m2h水通量和接近100 %的盐截留率。在长达300 min长期性能测试中,其水通量仅下降3.2 %且盐截留率保持在99.9 %以上。

39.实验测试1测试对比例,表1中第4行(实施例6)、采用纯3pvdf疏水层制备的高通量电纺janus膜的表征与性能:3pvdf疏水层出现大量直径在1.5-7.5 μm范围微球,微球平均直径为4.19

ꢀ±ꢀ

1.50 μm。pvdf 微球表面比较光滑且无明显小突起或者小乳突结构,细纤维穿插于pvdf微球之间,有利于固定微球结构和减小微球堆积密度。如表2所示,带有纯3pvdf疏水层janus膜表现出10 kpa lep值、68.2 %孔隙率和133

°

wca值。

40.实验测试2测试实施例3-8,采用不同电喷pvdf微球层和不同电喷时间,所制备的高通量电纺janus膜的dcmd性能。通过对比发现,在一定范围内提高疏水层电纺时间,能增加疏水层厚度、孔隙率、lep值和机械强度,从而影响水蒸气渗透阻力和dcmd性能,但是超出该范围后则导致水通量大幅度降低。如图4所示,当pvdf微球层的电喷时间从1.5 h提高至3 h时(图中pvdf前的各参数均为电喷时间,单位h;不是pvdf的浓度,其浓度均为5wt%),水通量从17.7 l/m2h显著提高至21.2 l/m2h,盐截留率保持99.9 %;在此范围内,尽管更厚疏水层会增长水分子传输路程,但更厚疏水层也会提高隔热效应减少热损失,当pvdf微球层制备时间为3 h

时,该膜能够更好地权衡md过程中传质传输和热传输,获得最高水通量。但是当pvdf微球层电喷时间从3 h提高至5 h时,盐截留率依旧能够保持在99.9 %,但水通量大幅度降低,下降率高达66.5 %,这是因为太厚疏水层大大阻碍水分子传输,因此以不超过3h为合适的电喷时间范围。

41.实验测试3测试实施例3-8,采用不同浓度sio2水溶液制备的疏水层表面形貌和dcmd性能。如图2所示,pvdf微球表面aptes为连接带负电sio2纳米颗粒提供静电引力,因此大量sio2纳米颗粒可负载在微球和细纤维表面。经过sio2纳米颗粒修饰pvdf微球表面均呈现出大量小突起结构,这有利于提高疏水层表面粗糙度和wca值。wca提高可由表2得以证实,经过sio2纳米颗粒修饰pvdf微球均比纯3pvdf膜表现出更高wca。如图5的a1及a2所示,当sio2纳米颗粒质量分数为0.025 wt%时,sio2纳米颗粒分散并不均匀,呈现出随机堆积状态,这将不利于创造规整多级粗糙度和提高wca值。如图6,7所示,当sio2纳米颗粒质量分数为0.05 wt%或0.1 wt%时,sio2纳米颗粒均匀分散在pvdf微球或pvdf细纤维表面。规整多级粗糙度有利于提高wca,由0.05 wt%和0.1 wt% sio2水溶液制备疏水层均比由0.025 wt% sio2水溶液制备疏水层wca 值高(见图8和表2)。从图7可以观察到,过量sio2纳米颗粒使pvdf微球表面出现少量纳米颗粒聚集在一起现象,导致0.1 wt% sio

2 疏水层相较于0.05 wt% sio2疏水层wca 值稍微降低。

42.因此,一定范围内的sio2浓度对疏水层表面形貌产生显著影响,同时也影响着janus膜孔隙率和lep 值。如表2所示,纯3pvdf膜表现出68.2 %孔隙率,当使用sio2纳米颗粒修饰疏水层时,孔隙率下降,这是因为小粒径sio2颗粒会填充pvdf微球或纳米纤维之间空隙。当sio2浓度提高至0.1wt%时,孔隙率较纯3pvdf膜稍微提升,这是因为高浓度sio2颗粒会聚集形成小颗粒,堆积sio2颗粒可充当间隔物扩大微球或纳米纤维空间。在浓度低于0.1 wt%的范围内,随着sio2浓度提高,相较于纯3pvdf膜,lep值提高625-1080 %,这主要归因于sio2颗粒在pvdf微球上创造出二级粗糙度和随后氟化作用大大提高疏水性。

43.图9 以 3.5 wt% nacl溶液为进料液和在40℃温差下,随着sio2浓度从0.025 wt%提高到0.05 wt% sio2,janus膜水通量上升,截留率保持在99.9 %以上,这是因为适量sio2有利于构造分布均匀多级结构、提高疏水性和孔隙率,从而促进水蒸气传输和降低温度极差影响。尽管进一步提高sio2浓度能进一步提升孔隙率和水通量,但sio2颗粒聚集不利于规整形貌形成从而降低wca值,这会促进nacl分子进入渗透侧从而降低盐截留率(99.7 %),因此sio2浓度以0.05 wt%为最优。表2中pvdf前的参数3是指电喷时间,单位h。

44.表 2不同浓度sio2水溶液制备janus膜特性实验测试4测试实施例3-8,采用不同条件制备的janus膜ftir表征和疏水层制备机理。对表1

中制备的3pvdf、3pvdf/sio2和3pvdf/0.05sio2/ftds膜疏水层表面元素和官能团组成,通过ftir分析确定,其结果如图10所示。1171 cm-1

处吸收峰归因于cf2和cf3基团上c-f伸缩振动。与初始3pvdf相比,3pvdf/sio2在1171 cm-1

处显示出强度更弱峰,这可归因于3pvdf/sio2膜微球表面上覆盖大量sio2纳米颗粒。此外,从3pvdf/sio2光谱中可以发现,在1111 cm-1

处存在较弱特征峰,这是因为sio2纳米颗粒上硅烷醇基团,这也证实sio2纳米粒子已成功接枝到pvdf膜上(参见图5)。与3pvdf/sio2相比,3pvdf/0.05 sio2/ftds膜在1171 cm-1

处显示出更高强度峰,这是因为3pvdf/0.05sio2膜已被成功氟化。水解氟烷基硅烷与sio2表面羟基脱水缩合形成si-o-si键(参见图5),在1070 cm-1 处显示出特征峰,这也证实3pvdf/0.05 sio2/ftds膜已被成功氟化。

45.实验测试5测试实施例3-8中,3pvdf/0.05sio2/ftds疏水层janus膜归一化通量和盐截留率的变化,测试结果如图12,13所示。带有3pvdf疏水层janus膜在前30min平均水通量为61.8 l/m2h,尽管水通量很高,但盐截留率仅有93.1 %。经过300min测试后,水通量下降14.6 %,盐截留率仅有87.2 %。如此低盐截留率使得纯3pvdf膜不适用于海水淡化过程。带有3pvdf疏水层janus膜如此差性能归因于低wca值和lep值,使其不足以耐受水力压力,进料侧盐分进入渗透侧,破坏渗透侧水质。相反,本发明制备的janus膜,经过构建二级粗糙度于pvdf微球和氟化后,带有3pvdf/0.05sio2/ftds疏水层janus膜表现出优异性能,前30 min水通量平均值为21.1 l/m2h,并且能保持99.9 %高盐截留率。300 min测试后,水通量仅下降3.2 %,盐截留率依旧能保持在99.9 %以上。这优秀性能归因于多级粗糙度构建大大增加wca和lep值,相较于对照膜来说,wca从133.0

°

提高至145.7

°

和lep值从10 kpa提高至80 kpa。高疏水性和高粗糙度减少进料液与疏水表面接触面积,有效防止盐分进入渗透侧破坏水质。

46.本发明上述实施例提供的具有微球/纳米球结构电纺纳米纤维janus膜、制备方法及应用,重点是通过微米或纳米尺寸粒子装饰膜表面实现多级粗糙度构建,制备出更细和孔径更大电纺纳米纤维,从而实现更高水通量。通过在亲水性pan基底上电喷含有3-氨丙基三乙氧基硅烷(aptes)稀pvdf溶液形成微球层,再利用电性作用使微球吸附纳米级sio2颗粒,经过氟化后获得具有多级粗糙度高疏水层,微球以及微球表面纳米颗粒存在不仅仅会提高膜表面粗糙度和疏水性,而且会增加真孔隙率,从而提高表面蒸发面积、提高水通量和耐用性。

47.本发明上述实施例及各试验测试例的测试结果表明,本发明制备的多种不同组分、配比的用于盐水膜蒸馏处理的高通量电纺janus膜,具有优良的 dcmd 性能、良好的热和结构稳定性以及低膜污染性,特别是制备的具有3pvdf/0.05sio2/ftds疏水层的janus膜,在高盐度海水 dcmd淡化应用中显示出较大的综合性能优势,在生物流体控制、废水处理以及其他液体淡化处理领域也具有极大的应用前景。

48.需要说明的是,在本发明其他实施例中,在本发明记载的步骤、组分、配比、工艺参数的范围内,进行具体选择所得到的高通量电纺janus 膜的其他不同方案,均可以达到本发明所记载的技术效果,故本发明不再将其一一列出。

49.以上所述,仅是本发明的较佳实施例而已,并非对本发明作任何形式上的限制。任何熟悉本领域的技术人员,在不脱离本发明技术方案范围情况下,都可利用上述揭示的方法和技术内容对本发明技术方案作出许多可能的变动和修饰,或修改为等同变化的等效实

施例。凡是依据本发明之组分、配比及工艺所作的等效变化,均应涵盖于本发明的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1