一种钛酸酯偶联剂的制备方法及装置与流程

1.本发明涉及钛酸酯偶联剂技术领域,特别涉及一种钛酸酯偶联剂的制备方法及装置。

背景技术:

2.钛酸酯偶联剂可广泛应用于涂料行业、橡胶行业、颜料行业等,能够提升产品的质量,由于钛的特殊结构,因而有多种独特的功能,且钛是在地壳中分布量占第四位的金属元素,我国储量丰富,钛酸酯偶联剂具有广阔的应用前景。

3.公开号为cn101012317的中国专利公开了一种含硫酯键的钛酸酯偶联剂及其制备方法,该专利将酰氯化合物加入有机溶剂中,配成质量浓度5~20%的溶液,加入摩尔数为酰氯化合物0.9~1.2倍的有机催化剂,冷却,搅拌,通入氮气,滴加与酰氯化合物等摩尔数的巯基羧酸,滴加完毕后继续在搅拌与排气条件下反应,过滤除去固体盐类副产物,减压蒸馏除去低沸点馏分,然后在室温与搅拌条件下,滴加摩尔数为酰氯化合物1/3~1倍的四烷氧基钛,滴加完毕后继续反应0.5~2h,减压蒸馏除去低沸点馏分,获得含硫酯键的钛酸酯偶联剂,该专利的钛酸酯偶联剂具有较高的热稳定性与较强的偶联效果,可代替传统偶联剂用于含白炭黑的橡胶中。但是该专利存在以下缺陷:

4.传统的钛酸酯偶联剂制备工艺复杂、体系粘度大易受热不均匀导致反应不充分、副产物较多,产品纯度低从而降低其偶联功能,偶联效果不理想,限制了钛酸酯偶联剂的应用。

技术实现要素:

5.本发明的目的在于提供一种钛酸酯偶联剂的制备方法及装置,制备工艺简单、安全环保,可使物料均匀受热、充分反应,降低副产物的生成,提高钛酸酯偶联剂的纯度,增强其偶联剂功能,以解决上述背景技术中提出的问题。

6.为实现上述目的,本发明提供如下技术方案:

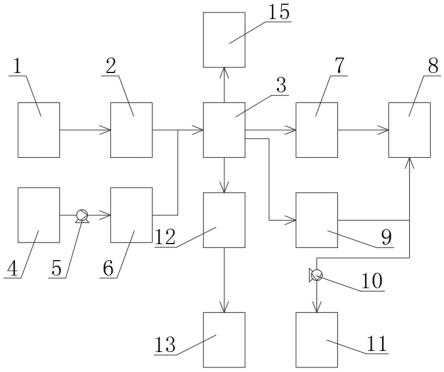

7.一种钛酸酯偶联剂的制备装置,包括第一集中进料区、料仓、反应釜、第二集中进料区、第一泵体、计量罐、合成釜、异丙醇接收罐、冷凝器、第二泵体、辅助车间提纯设备、储存装置和冷冻刮片机,所述第一集中进料区通过管路连接料仓,所述料仓通过管路连接反应釜,所述第二集中进料区通过管路连接第一泵体,所述第一泵体通过管路连接计量罐,所述计量罐通过管路连接反应釜,所述反应釜通过管路连接合成釜,所述合成釜通过管路连接异丙醇接收罐,所述反应釜还通过管路连接冷凝器,所述冷凝器通过管路连接异丙醇接收罐,所述异丙醇接收罐还通过管路连接第二泵体,所述第二泵体通过管路连接辅助车间提纯设备,所述反应釜还通过管路连接储存装置,所述储存装置通过管路连接冷冻刮片机。

8.进一步地,所述反应釜的顶部设置有抽真空口,所述抽真空口通过管路连接真空抽取机。

9.进一步地,所述反应釜包括釜体、顶盖和温控搅拌机构,所述釜体的上端设置有顶

盖,所述顶盖通过法兰连接在釜体的顶部,所述釜体上设置有温控搅拌机构。

10.进一步地,所述温控搅拌机构包括支撑支座、驱动电机、传动丝杆和牵引滑座,所述支撑支座安装在顶盖上,所述支撑支座上安装有驱动电机,所述驱动电机的输出轴通过联轴器连接有传动丝杆,所述传动丝杆的下端通过轴承安装在釜体底部的内壁上,所述传动丝杆螺纹连接有牵引滑座,所述牵引滑座位于釜体的内侧。

11.进一步地,所述温控搅拌机构还包括导向基杆、旋转电机、搅拌轴和温控搅拌组件,所述牵引滑座活动连接在导向基杆上,所述导向基杆的上端安装在顶盖上,所述导向基杆的下端安装在釜体底部的内壁上,所述牵引滑座的中端嵌有旋转电机,所述旋转电机的输出轴连接有搅拌轴,所述搅拌轴上安装有温控搅拌组件。

12.进一步地,所述温控搅拌组件包括连接套、搅拌叶片和温控片,所述连接套连接在搅拌轴上,所述连接套上安装有搅拌叶片,所述搅拌叶片上安装有温控片。

13.进一步地,所述搅拌叶片等间距分布在连接套的外侧端面上,且搅拌叶片的两侧端面均安装有温控片。

14.根据本发明的另一个方面,提供了一种钛酸酯偶联剂的制备方法,包括如下步骤:

15.s1:固态硬脂酸从第一集中进料区真空输送进入料仓,通过螺杆加入反应釜,进行升温、融化、搅拌;

16.s2:钛酸四异丙酯从第二集中进料区经第一泵体泵入计量罐,待反应釜釜温升至70-80℃时,利用自重缓慢滴加钛酸四异丙酯,滴加过程控制釜内温度不超过100℃;

17.s3:滴加结束后控制釜内温度为90-100℃,继续保温2-3h,此过程釜内反应生成的异丙醇中,部分挥发由合成釜配套的“一级水冷+二级冷冻冷凝”装置进行冷凝,收集储存于异丙醇接收罐中;

18.s4:保温结束后,反应釜降温至60℃以下,釜内抽真空至-0.098mpa,开始升温,采用减压蒸馏方式,通过冷凝器冷凝回收异丙醇,收集进入异丙醇接收罐中,经第二泵体泵入辅助车间提纯设备内进行辅助车间提纯处理;当釜内温度达到100℃时,回收异丙醇结束,成品趁热直接转移至储存装置中;

19.s5:硬脂酸钛酸酯偶联剂成品降至常温下变为固态,通过冷冻刮片机对产品进行处理。

20.与现有技术相比,本发明的有益效果是:

21.1、本发明的钛酸酯偶联剂的制备方法及装置,固态硬脂酸从第一集中进料区真空输送进入料仓,通过螺杆加入反应釜,进行升温、融化、搅拌;钛酸四异丙酯从第二集中进料区经第一泵体泵入计量罐,待反应釜釜温升至70-80℃时,利用自重缓慢滴加钛酸四异丙酯,滴加过程控制釜内温度不超过100℃;滴加结束后控制釜内温度为90-100℃,继续保温2-3h,此过程釜内反应生成的异丙醇中,部分挥发由合成釜配套的“一级水冷+二级冷冻冷凝”装置进行冷凝,收集储存于异丙醇接收罐中;保温结束后,反应釜降温至60℃以下,釜内抽真空至-0.098mpa,开始升温,采用减压蒸馏方式,通过冷凝器冷凝回收异丙醇,收集进入异丙醇接收罐中,经第二泵体泵入辅助车间提纯设备内进行辅助车间提纯处理;当釜内温度达到100℃时,回收异丙醇结束,成品趁热直接转移至储存装置中;硬脂酸钛酸酯偶联剂成品降至常温下变为固态,通过冷冻刮片机对产品进行处理,制备工艺简单、安全环保,可使物料均匀受热、充分反应,降低副产物的生成,提高钛酸酯偶联剂的纯度,增强其偶联剂

功能,扩展了钛酸酯偶联剂的应用。

22.2、本发明的钛酸酯偶联剂的制备方法及装置,反应釜包括釜体、顶盖和温控搅拌机构,温控搅拌机构包括支撑支座、驱动电机、传动丝杆、牵引滑座、导向基杆、旋转电机、搅拌轴和温控搅拌组件,其中温控搅拌组件包括连接套、搅拌叶片和温控片,反应釜控温搅拌时,旋转电机启动,旋转电机带动搅拌轴和温控搅拌组件旋转,使搅拌叶片搅拌反应釜内的物料,且搅拌叶片上设置的温控片对反应釜内的物料进行加热控温,同时驱动电机启动,驱动电机带动传动丝杆旋转,使牵引滑座在导向基杆的导向作用下竖向移动,牵引滑座竖向移动可带动旋转电机、搅拌轴和温控搅拌组件也竖向移动,使温控片对反应釜内的物料进行均匀加热,使物料受热均匀,使反应釜内的物料反应效果好,降低副产物的生成,提高钛酸酯偶联剂的纯度。

附图说明

23.图1为本发明的钛酸酯偶联剂的制备装置的结构图;

24.图2为本发明的反应釜的正向示意图;

25.图3为本发明的反应釜的剖面示意图;

26.图4为本发明的牵引滑座上连接温控搅拌组件的正向示意图;

27.图5为本发明的温控搅拌组件的正向示意图。

28.图中:1、第一集中进料区;2、料仓;3、反应釜;31、釜体;32、顶盖;33、温控搅拌机构;331、支撑支座;332、驱动电机;333、传动丝杆;334、牵引滑座;335、导向基杆;336、旋转电机;337、搅拌轴;338、温控搅拌组件;3381、连接套;3382、搅拌叶片;3383、温控片;4、第二集中进料区;5、第一泵体;6、计量罐;7、合成釜;8、异丙醇接收罐;9、冷凝器;10、第二泵体;11、辅助车间提纯设备;12、储存装置;13、冷冻刮片机;14、抽真空口;15、真空抽取机。

具体实施方式

29.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

30.为了解决现有的钛酸酯偶联剂易水解,在水中稳定性差,丧失其偶联剂功能,限制了钛酸酯偶联剂的应用的技术问题,请参阅图1-图5,本实施例提供以下技术方案:

31.一种钛酸酯偶联剂的制备装置,包括第一集中进料区1、料仓2、反应釜3、第二集中进料区4、第一泵体5、计量罐6、合成釜7、异丙醇接收罐8、冷凝器9、第二泵体10、辅助车间提纯设备11、储存装置12和冷冻刮片机13,第一集中进料区1通过管路连接料仓2,料仓2通过管路连接反应釜3,第二集中进料区4通过管路连接第一泵体5,第一泵体5通过管路连接计量罐6,计量罐6通过管路连接反应釜3,反应釜3通过管路连接合成釜7,合成釜7通过管路连接异丙醇接收罐8,反应釜3还通过管路连接冷凝器9,冷凝器9通过管路连接异丙醇接收罐8,异丙醇接收罐8还通过管路连接第二泵体10,第二泵体10通过管路连接辅助车间提纯设备11,反应釜3还通过管路连接储存装置12,储存装置12通过管路连接冷冻刮片机13。

32.反应釜3的顶部设置有抽真空口14,抽真空口14通过管路连接真空抽取机15。

33.具体的,固态硬脂酸从第一集中进料区1真空输送进入料仓2,通过螺杆加入反应釜3,进行升温、融化、搅拌;钛酸四异丙酯从第二集中进料区4经第一泵体5泵入计量罐6,待反应釜3釜温升至70-80℃时,利用自重缓慢滴加钛酸四异丙酯,滴加过程控制釜内温度不超过100℃;滴加结束后控制釜内温度为90-100℃,继续保温2-3h,此过程釜内反应生成的异丙醇中,部分挥发由合成釜7配套的“一级水冷+二级冷冻冷凝”装置进行冷凝,收集储存于异丙醇接收罐8中;保温结束后,反应釜3降温至60℃以下,釜内抽真空至-0.098mpa,开始升温,采用减压蒸馏方式,通过冷凝器9冷凝回收异丙醇,收集进入异丙醇接收罐8中,经第二泵体10泵入辅助车间提纯设备11内进行辅助车间提纯处理;当釜内温度达到100℃时,回收异丙醇结束,成品趁热直接转移至储存装置12中;硬脂酸钛酸酯偶联剂成品降至常温下变为固态,通过冷冻刮片机13对产品进行处理,可提高钛酸酯偶联剂在水中的稳定性,增强其偶联剂功能,扩展了钛酸酯偶联剂的应用。

34.反应釜3包括釜体31、顶盖32和温控搅拌机构33,釜体31的上端设置有顶盖32,顶盖32通过法兰连接在釜体31的顶部,釜体31上设置有温控搅拌机构33。

35.温控搅拌机构33包括支撑支座331、驱动电机332、传动丝杆333和牵引滑座334,支撑支座331安装在顶盖32上,支撑支座331上安装有驱动电机332,驱动电机332的输出轴通过联轴器连接有传动丝杆333,传动丝杆333的下端通过轴承安装在釜体31底部的内壁上,传动丝杆333螺纹连接有牵引滑座334,牵引滑座334位于釜体31的内侧。

36.温控搅拌机构33还包括导向基杆335、旋转电机336、搅拌轴337和温控搅拌组件338,牵引滑座334活动连接在导向基杆335上,导向基杆335的上端安装在顶盖32上,导向基杆335的下端安装在釜体31底部的内壁上,牵引滑座334的中端嵌有旋转电机336,旋转电机336的输出轴连接有搅拌轴337,搅拌轴337上安装有温控搅拌组件338。

37.温控搅拌组件338包括连接套3381、搅拌叶片3382和温控片3383,连接套3381连接在搅拌轴337上,连接套3381上安装有搅拌叶片3382,搅拌叶片3382上安装有温控片3383。

38.搅拌叶片3382等间距分布在连接套3381的外侧端面上,且搅拌叶片3382的两侧端面均安装有温控片3383。

39.具体的,反应釜3控温搅拌时,旋转电机336启动,旋转电机336带动搅拌轴337和温控搅拌组件338旋转,使搅拌叶片3382搅拌反应釜3内的物料,且搅拌叶片3382上设置的温控片3383对反应釜3内的物料进行加热控温,同时驱动电机332启动,驱动电机332带动传动丝杆333旋转,使牵引滑座334在导向基杆335的导向作用下竖向移动,牵引滑座334竖向移动可带动旋转电机336、搅拌轴337和温控搅拌组件338也竖向移动,使温控片3383对反应釜3内的物料进行均匀加热,使物料受热均匀,使反应釜3内的物料反应效果好,提高钛酸酯偶联剂功能。

40.为了更好的展现钛酸酯偶联剂的制备流程,本实施例现提出一种钛酸酯偶联剂的制备方法,包括如下步骤:

41.s1:固态硬脂酸从第一集中进料区1真空输送进入料仓2,通过螺杆加入反应釜3,进行升温、融化、搅拌;

42.s2:钛酸四异丙酯从第二集中进料区4经第一泵体5泵入计量罐6,待反应釜3釜温升至70-80℃时,利用自重缓慢滴加钛酸四异丙酯,滴加过程控制釜内温度不超过100℃;

43.s3:滴加结束后控制釜内温度为90-100℃,继续保温2-3h,此过程釜内反应生成的

异丙醇中,部分挥发由合成釜7配套的“一级水冷+二级冷冻冷凝”装置进行冷凝,收集储存于异丙醇接收罐8中;

44.s4:保温结束后,反应釜3降温至60℃以下,釜内抽真空至-0.098mpa,开始升温,采用减压蒸馏方式,通过冷凝器9冷凝回收异丙醇,收集进入异丙醇接收罐8中,经第二泵体10泵入辅助车间提纯设备11内进行辅助车间提纯处理;当釜内温度达到100℃时,回收异丙醇结束,成品趁热直接转移至储存装置12中;

45.s5:硬脂酸钛酸酯偶联剂成品降至常温下变为固态,通过冷冻刮片机13对产品进行处理。

46.综上,本发明的钛酸酯偶联剂的制备方法及装置,固态硬脂酸从第一集中进料区1真空输送进入料仓2,通过螺杆加入反应釜3,进行升温、融化、搅拌;钛酸四异丙酯从第二集中进料区4经第一泵体5泵入计量罐6,待反应釜3釜温升至70-80℃时,利用自重缓慢滴加钛酸四异丙酯,滴加过程控制釜内温度不超过100℃;滴加结束后控制釜内温度为90-100℃,继续保温2-3h,此过程釜内反应生成的异丙醇中,部分挥发由合成釜7配套的“一级水冷+二级冷冻冷凝”装置进行冷凝,收集储存于异丙醇接收罐8中;保温结束后,反应釜3降温至60℃以下,釜内抽真空至-0.098mpa,开始升温,采用减压蒸馏方式,通过冷凝器9冷凝回收异丙醇,收集进入异丙醇接收罐8中,经第二泵体10泵入辅助车间提纯设备11内进行辅助车间提纯处理;当釜内温度达到100℃时,回收异丙醇结束,成品趁热直接转移至储存装置12中;硬脂酸钛酸酯偶联剂成品降至常温下变为固态,通过冷冻刮片机13对产品进行处理,可提高钛酸酯偶联剂在水中的稳定性,增强其偶联剂功能,扩展了钛酸酯偶联剂的应用。

47.以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明披露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1