一种氢浆材料的脱氢反应系统及方法与流程

本发明属于储运氢,具体涉及一种氢浆材料的脱氢反应系统及方法。

背景技术:

1、氢浆储氢技术是将有机液体储氢技术和固态储氢技术相结合,制备具有流动性的储氢浆液,通过储氢材料和氢气发生可逆的加/脱氢反应,来实现氢气的储存和释放的技术。氢浆能够实现常温常压高密度的氢储运,可广泛应用于长距离的氢能储运和大规模的储能系统,应用场景十分广阔。

2、氢浆无论是应用于储运还是储能,最终都需要在用氢场所将氢气释放出来,这就需要开发一个高效的氢浆材料的脱氢反应系统。脱氢过程中,氢浆需要吸收大量热量才能释放出氢气,一般需要保持180~300℃的脱氢反应温度。因此,优化脱氢装置结构,改善热交换效率,增加装置吸收热量能力,同时尽量降低装置能耗,对提高氢浆脱氢转化率和脱氢效率都十分重要。

技术实现思路

1、针对现有技术中的问题,本发明提供一种能够降低能耗、反应过程稳定性好的氢浆材料的脱氢反应系统及方法。

2、本发明采用以下技术方案:

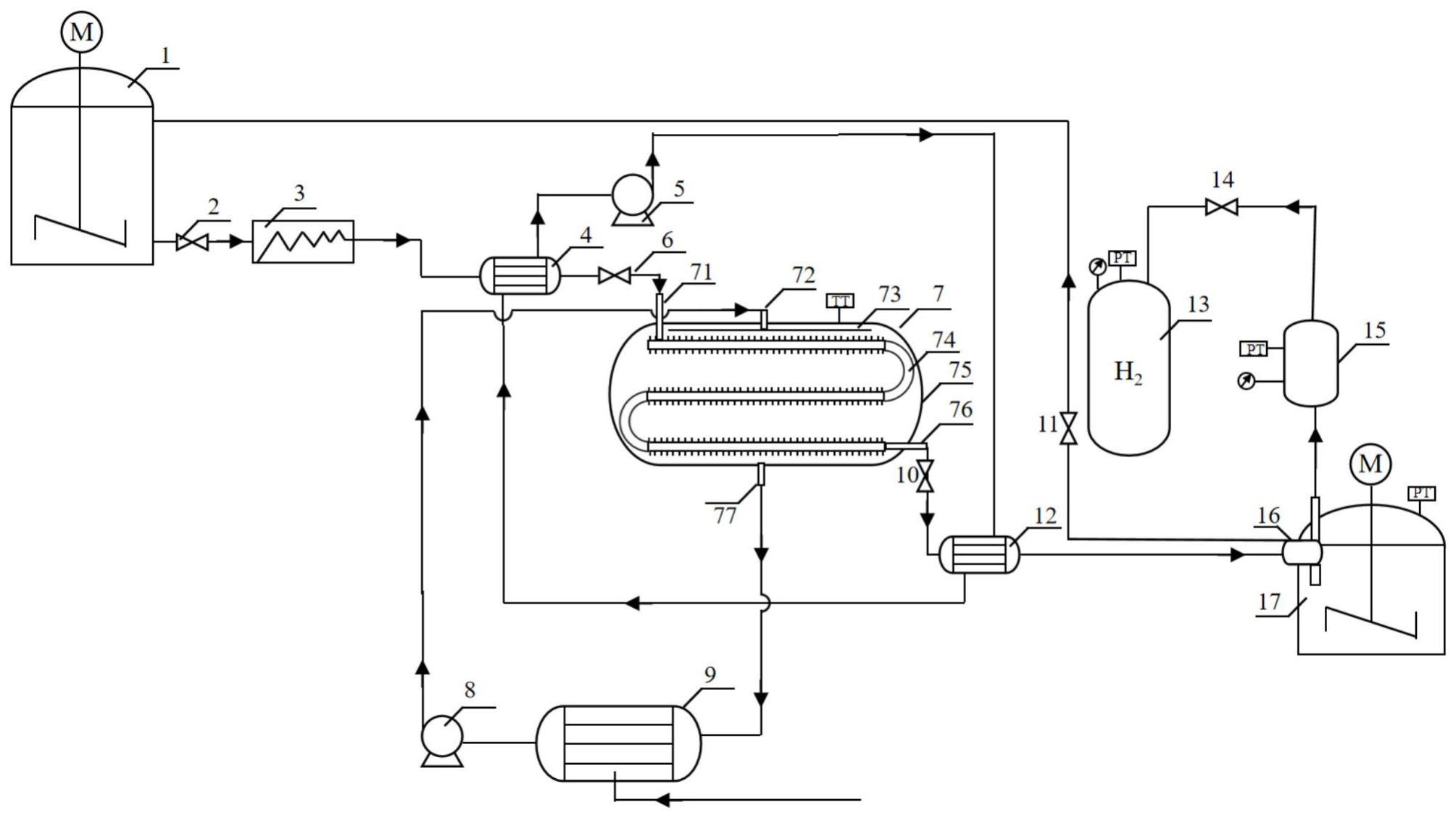

3、一种氢浆材料的脱氢反应系统,其特征在于,所述系统包括进料储罐1、反应装置7、氢气储罐13、脱氢浆料储罐17,反应装置7包括反应器74、罐体75,反应器74安装于罐体75的内部,罐体75设有罐体传热介质入口、罐体传热介质出口;进料储罐1与反应器74通过安装有浆液泵3、预热器4的管道连接,进料储罐1的出口与预热器4的入口连通,预热器4的出口与反应器74的反应器物料入口连通,反应器74的反应器物料出口于气液分离器16的入口连通;脱氢浆料储罐17与反应器74通过安装有冷凝器12的管道连接,脱氢浆料储罐17与氢气储罐13通过管道连接;预热器4的传热介质出口与冷凝器12的传热介质入口通过安装有第一离心泵5的管道连接,预热器4的传热介质入口与冷凝器12的传热介质出口通过管道连接,对氢浆预热的预热器和使原浆从高温快速冷却的冷凝器可以相互连接成一个管线闭环,管线内流通着导热介质,组成换热系统;管线内流通的导热介质是高沸点的导热介质,导热介质为烷基联苯型导热油、矿物型导热油中的任意一种或其混合物。罐体传热介质入口与罐体传热介质出口通过安装有传热介质储罐9、第二离心泵8的管道连接;进料储罐1与脱氢浆料储罐17通过管道连接。进料储罐1用来储存氢浆,进料储罐1内装有搅拌装置以充分混合固液两相材料。预热器4用来加热氢浆材料。反应装置7为固定床反应釜,固定床反应釜内设置至少两个温区,每个温区之间用隔板分开,固定床反应釜内呈s形排布着u型圆管,圆管内流通着氢浆。反应釜内装有导热介质,通过循环导热介质对反应盘管进行加热和控温。脱氢浆料储罐17用来储存原浆,脱氢浆料储罐17内装有搅拌装置以充分混合固液两相材料。

4、进一步地,所述反应器74设有反应器物料入口和反应器物料出口,反应器物料入口连接有氢浆材料进口管71,反应器物料出口连接有脱氢浆料出口管76,进料储罐1与氢浆材料进口管71通过安装有浆液泵3、预热器4的管道连接,脱氢浆料储罐17与脱氢浆料出口管76通过安装有冷凝器12的管道连接。罐体75设有罐体物料入口和罐体物料出口,反应器物料入口靠近罐体物料入口,反应器物料出口靠近罐体物料出口,氢浆材料进口管71穿过罐体物料入口与进料储罐1连接,脱氢浆料出口管76穿过罐体物料出口与脱氢浆料储罐17连接。

5、进一步地,连接进料储罐1与氢浆材料进口管71的管道安装有第一单向阀2、第二单向阀6,第一单向阀2位于进料储罐1与浆液泵3之间的管道上,第二单向阀6位于预热器4与氢浆材料进口管71之间的管道上;连接脱氢浆料储罐17与脱氢浆料出口管76的管道安装有第四单向阀10,第四单向阀10位于脱氢浆料出口管76与冷凝器12之间的管道上;进料储罐1与脱氢浆料储罐17通过安装有第三单向阀11的管道连接。

6、进一步地,所述罐体传热介质入口连接有传热介质进口管72,所述罐体传热介质出口连接有传热介质出口管77,传热介质进口管72与传热介质储罐9的出口通过管道连接,传热介质出口管77与传热介质储罐9的入口通过管道连接,第二离心泵8位于传热介质进口管72与传热介质储罐9的出口之间的管道上。传热介质储罐9设有外部介质进入口,外部介质进入口连接有外部介质进入管道。

7、进一步地,所述反应器74为列管式固定床反应器,所述反应器74包括2-3万根互相平行的反应管道,每两个反应管道之间通过一个弯曲的转换接头相连,所述反应器74的外侧壁设有散热翅片。优选的,反应管道为平行的不锈钢圆管,不锈钢圆管的外侧壁上设置有均匀分布的铜翅片,显著增加了换热面积,能够快速地将反应热传导,从而提高换热效果;反应器管内或管间布置催化剂,使得浆料可以和催化剂有效接触并减少催化剂的损耗。反应管道内安装温度检测元件(图1中未示出),以对其反应过程中的温度进行监控。具体地,可以在管式反应器内安装热电偶,从而对其温度进行监控。管式反应器内还装有压力表以监控反应器内压力,气相压力调节阀用于压力过高时对外排气。管式反应器的设计压力为10mpa,选用不锈钢材质。

8、进一步地,所述罐体75的内部设有分流器73,所述分流器73与所述反应管道平行,所述分流器73设有多个分流器传热介质出口。分流器73靠近罐体传热介质入口的罐体内侧。

9、进一步地,连接脱氢浆料储罐17与氢气储罐13的管道安装有氢气纯化装置15,氢气储罐13与氢气纯化装置15之间的管道安装有第五单向阀14。

10、进一步地,所述脱氢浆料储罐17的顶部设有气液分离器16,气液分离器16与氢气储罐13通过管道连接;气液分离器16与脱氢浆料出口管76通过安装有冷凝器12的管道连接。优选的,气液分离器16的顶部和底部均设有气液分离出口,气液分离器16顶部的气液分离出口与氢气储罐13通过管道连通,气液分离器16底部的气液分离出口与脱氢浆料储罐17通过管道连通。

11、本发明的氢浆材料脱氢反应系统还包括气体流量控制系统、反应器压力检测系统以及反应器压力控制系统,气体流量控制系统包含一台或多台设置于氢气纯化装置处的具有不同流量控制范围的气体质量流量控制器;反应器压力控制系统设置于反应器74上;反应器压力检测系统设置于反应器74内并分别与气体流量控制系统以及反应器压力控制系统信号连接。在生产过程中,反应器压力检测系统用于实时监测反应器内的压力并及时将信号传输给气体流量控制系统以及反应器压力控制系统,气体流量控制系统和反应器压力控制系统根据所接收的压力信号作出反应,以调节反应器内的压力。具体调节方法为:当反应器压力检测系统检测到反应器内的压力偏低时,气体流量控制系统根据压力信号控制加大氢浆输送的流量;当反应器压力检测系统检测到反应器内的压力偏高时,反应器压力控制系统根据压力信号对反应器进行泄压。

12、反应器压力检测系统为一个或多个常见的检测压力变化的元件,如压力表。反应器压力控制系统为一个或多个能够调节反应器内压力的元件,如气相压力调节阀。通过气体流量控制系统、反应器压力检测系统以及反应器压力控制系统可以实时控制和调节反应器内的压力,可以有效防止过高压和过低压的出现,从而将反应器内的压力维持在安全范围。

13、罐体75内的传热介质为高温导热油,如烷基联苯型导热油、矿物型导热油中的任意一种或其混合物。罐体75内安装温度检测元件(图1中未示出),以对传热介质的温度进行监控和反馈。具体地,在罐体75内安装热电偶。罐体75的传热介质入口的内侧设置有与管式反应器平行设置的分流器73,分流器上设置有多个传热介质出口。预热器4和冷凝器12通常为管壳式换热器,壳程内流通的是高沸点的传热介质,如烷基联苯型导热油、矿物型导热油中的任意一种或任意几种的混合物。

14、进料储罐1用于氢浆材料进料,氢气储罐13用于氢气储存,预热器4用于对氢浆材料预热,反应装置7用于氢浆材料进行脱氢反应,冷凝器12用于使脱氢浆料和氢气从高温快速冷却,传热介质储罐9用于提供传热介质,脱氢浆料储罐17用于存放脱氢浆料。

15、一种基于上述的氢浆材料的脱氢反应系统的反应方法,包括以下步骤:

16、步骤(一):将进料储罐1中的氢浆材料输送到预热器4中进行预热,得到预热后的氢浆材料;

17、本发明的氢浆材料是一种固液混合的储氢体系,包括两种相的储氢组分,分别是金属储氢材料和有机储氢液体,优选的,有机储氢液体为吸氢饱和的有机液体储氢材料。氢浆中的金属氢化物可以作为有机液体储氢材料脱氢反应的催化剂。进一步地,金属储氢材料为钛系、稀土系和镁系金属储氢材料中的一种或几种的混合金属储氢材料。进一步地,有机储氢液体为苯、甲苯、乙基咔唑、苄基甲苯和二苄基甲苯及其衍生物中的一种或几种的混合有机液体。进一步地,金属储氢材料在氢浆材料中的质量占比为10wt%-90wt%,具体地,金属储氢材料在氢浆材料中的质量占比是10wt%、20wt%、50wt%、70wt%、90wt%等。

18、用于氢浆材料的进料储罐,其体积可以是微型、车载或者大型储罐,每个储罐均设置有输入口和输出口。氢浆材料通过浆液泵输入到反应装置,在浆液泵和反应装置的入口之间设置有换热器,氢浆材料通过换热器可以对其进行预热,从而减少氢浆材料在反应装置中的反应时间,提升反应效率。氢浆材料在反应装置中进行脱氢反应,脱氢反应温度为180-350℃,具体地,脱氢反应的温度可以是150℃、200℃、250℃、300℃等。

19、步骤(二):将预热后的氢浆材料输送到反应装置7中进行脱氢反应,得到原浆和氢气的混合物;原浆包含两种相的储氢材料,分别是固态储氢材料和含有不饱和碳氢键的有机液体储氢材料。

20、步骤(三):将原浆和氢气的混合物通过气液分离器16进行分离,得到原浆和氢气,原浆进入脱氢浆料储罐17,氢气进入氢气储罐13。

21、氢浆材料在反应装置内经过脱氢反应后,产生的脱氢浆料和氢气从反应装置的输出口排出。高温的脱氢浆料和氢气经过热交换器后,能够迅速降低其温度。冷却后的产物经过气液分离器16分别将氢气和脱氢浆料输送入氢气纯化器15和脱氢浆料储罐17,其中氢气经过氢气纯化器15后,储存到氢气储罐13中。

22、进一步地,步骤(一)中将进料储罐1中的氢浆材料输送到预热器4中进行预热的预热温度为180℃-350℃;所述脱氢反应的条件为:反应压力为0.1mpa-0.5mpa、反应温度为180℃-350℃。

23、本发明的有益技术效果:本发明的系统中预热器可以利用换热器回收的反应产物的能量对反应原料进行预热,显著减少系统的能耗,降低使用成本,本发明通过换热器和预热器解决了氢浆材料脱氢反应能耗过高的问题;固定床反应器可以将铂碳催化剂固定在床体上,有效的提高反应效率以及催化剂的循环次数和使用寿命,通过固定床反应器解决了铂碳催化剂在脱氢反应过程中易失活的问题;反应装置罐内传热介质能够均匀充分地流动,通过调控其温度和流速来精确地调控管式反应器的温度,保证脱氢反应平稳高效进行,通过流动性的传热介质和管式反应装置解决了反应过程稳定性不足的问题和能源利用效率低的问题。本发明的脱氢反应系统及方法能够高效连续的将储氢浆料脱氢,显著提高系统的产量和使用效率。

- 还没有人留言评论。精彩留言会获得点赞!

- 一种含金属原子纳米碳材料及其制备方法和应用以及一种烃脱氢反应方法与流程

- 一种含金属原子纳米碳材料及其制备方法和应用以及一种烃脱氢反应方法与流程

- 一种含金属原子纳米碳材料及制备方法和应用以及一种烃脱氢反应方法与流程

- 一种含金属原子纳米碳材料及其制备方法和应用以及一种烃脱氢反应方法与流程

- 一种含金属原子纳米碳材料及其制备方法和应用以及一种烃脱氢反应方法与流程

- 一种含金属原子纳米碳材料及其制备方法和应用以及一种烃脱氢反应方法与流程

- 一种含金属原子纳米碳材料及其制备方法和应用以及一种烃脱氢反应方法与流程

- 一种含金属原子纳米碳材料及其制备方法和应用以及一种烃脱氢反应方法与流程

- 一种含金属原子纳米碳材料及其制备方法和应用以及一种烃脱氢反应方法与流程

- 一种含金属原子纳米碳材料及其制备方法和应用以及一种烃脱氢反应方法与流程