一种硬质合金顶锤的制作方法

1.本发明涉及超高压合成的技术领域,特别是指一种硬质合金顶锤。

背景技术:

2.六面顶压机作为一种能够产生高温高压条件的装置,目前主要应用于超硬材料的合成与制备以及高温高压条件下材料的压处理及烧结等。硬质合金顶锤则是六面顶压机产生高温高压必需的压砧材料。受六面顶压机构造和顶锤材质、形状的限制,六面顶压机常用组装结构腔体所能产生的极限压力受限,腔体产生的高压极限一般在5-6 gpa,已经不能满足目前生产及科研所需的压力条件。

3.另一方面,随着近几年培育钻石行业的发展,对六面顶压机大型化的进程也起到了推动作用,压机缸径由最早主流的φ320mm缸径发展到目前的主流φ850mm至φ1000mm缸径,压机的吨位、腔体直径、单产等都得到了极大的提升。

4.随着压机大型化的发展,高压合成腔体也变得越来越大,造成后果就是合成腔体内的压力梯度越来越明显,主要表现为靠近合成腔体中部的压力相较于边部更小,合成腔体内压力均匀性越来越差,合成腔体内的压力梯度成为制备高性能超硬材料制品的绊脚石。

技术实现要素:

5.针对上述背景技术中的不足,本发明提出一种硬质合金顶锤及其结构,本发明通过设置在锤体顶部的均压凸起部可以有效的提升高压合成腔体内的压力,且能够降低传压介质的受力不均,提升高压合成腔体内压力的均匀性,同时降低锤体所受的应力,提高锤体的使用寿命。

6.本发明的技术方案是这样实现的:一种硬质合金顶锤,包括锤体,锤体的一端为顶锤面,锤体侧面开设有倾斜设置且通向顶锤面的侧锤面,顶锤面上设置有均压凸起部。

7.本发明进一步设置为,所述锤体为圆柱体,所述侧锤面开设有四个,四个侧锤面在锤体上沿锤体外圆周均匀分布,所述顶锤面为四方平面,四方平面的四边分别是四个侧锤面的顶边。

8.本发明进一步设置为,所述侧锤面包括一阶面和二阶面,一阶面与顶锤面之间的夹角为41

°‑

42

°

,二阶面与顶锤面之间的夹角为46

°

,一阶面的顶边为所述四方平面的侧边,一阶面的底边为二阶面的顶边,二阶面的底边是侧锤面与锤体侧面之间的交界线。

9.本发明进一步设置为,所述侧锤面与锤体侧面之间的交界线为圆弧线。

10.本发明进一步设置为,所述均压凸起部在垂直于所述顶锤面方向上的正投影面积不大于顶锤面的面积。

11.本发明进一步设置为,所述均压凸起部为球形凸起部。

12.本发明进一步设置为,所述均压凸起部为面包型凸起部。

13.本发明进一步设置为,所述均压凸起部为圆柱型凸起部。

14.本发明进一步设置为,所述均压凸起部为立方体凸起部。

15.本发明进一步设置为,所述顶锤面面积为42mm

×

42mm,立方体凸起部四侧边长为(10-42)mm、高度为(1.0-6.0)mm。

16.本发明的有益技术效果为,在六个锤体共同作用形成的高压合成腔体内,包裹了传压介质的标压物质被压缩,在传压介质与锤体接触面范围内,由于传压介质的流动,会造成传压介质面整体呈现中间凸、四周凹的形状,加上高压合成腔体压力传递过程中的损失及传压介质的高压相变,会造成高压合成腔体内呈现中间压力低,四周高的分布,锤体顶锤面的立方体凸起部,可以有效弥补传压介质造成的腔体内压力梯度的缺陷,更适合流动后的结果,使得锤体及传压介质受力更为均匀,可延长锤体使用寿命。

17.高压合成腔体的超压过程中,在保证传压介质流动性的同时,可以提高锤体及传压介质的表面受力均匀性。传压介质在产生高压的过程中,需要不断的向外流动,流动的传压介质填充相邻锤体之间相邻的侧锤面之间的缝隙,进而使得高压合成腔体形成密封腔体,以满足高压合成腔体内后续的压力提升,更加安全,密封后的高压合成腔体可以减小传压介质后期的流动,有利于提升传压效率和安全性。

附图说明

18.为了更清楚地说明本发明实施例,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

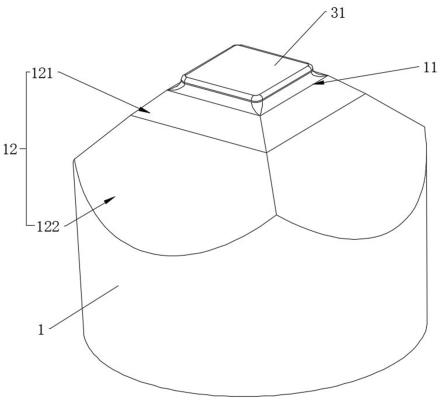

19.图1为本发明的均压凸起部为立方体突出部时的结构示意图;图2为图1的整体剖面结构示意图;图3为本发明的均压凸起部为球形突出部时的结构示意图;图4为本发明的均压凸起部为面包型突出部时的结构示意图;图5为本发明的均压凸起部为圆柱型突出部时的结构示意图。

20.图中,1、锤体;11、顶锤面;12、侧锤面;121、一阶面;122、二阶面;31、立方体凸起部;32、球形凸起部;33、面包型凸起部;34、圆柱型凸起部。

具体实施方式

21.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有付出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

22.实施例1:如图1和图2所示,一种硬质合金顶锤,包括锤体1。具体的,锤体1是由碳化钨和钴的烧结体构成的圆柱体。

23.锤体1的一端面设置为顶锤面11,顶锤面11与锤体1的长度方向垂直,锤体1侧壁上开设有倾斜设置且通向顶锤面11的侧锤面12。具体的,侧锤面12为分段斜面,侧锤面12与锤体1侧面之间的交界线为圆弧线。更进一步的,侧锤面12在锤体1侧壁上开设有四个,四个侧

锤面12在锤体1上沿锤体1的外圆周均匀分布。顶锤面11为四方平面,四方平面的四条边分别为四个侧锤面12的顶边。

24.每个侧锤面12均包括一阶面121和二阶面122。一阶面121与顶锤面11之间的夹角为41

°

,二阶面122与顶锤面11之间的夹角为46

°

。一阶面121的顶边为四方平面的侧边,一阶面121的底边为二阶面122的顶边,二阶面122的底边是侧锤面12与锤体1侧面之间的交界线。

25.侧锤面12与锤体1侧面之间的交界线为圆弧线。圆弧线形式的交界线能够避免锤体1的顶锤面11在受力过程中出现应力集中,进而避免因顶锤面11受力过大而造成锤体1损坏失效的情况发生,使得本发明具有更长的使用寿命。同时,这种立方体凸起部31对高压合成腔体的增压效果较好,可使高压合成腔体内的压力提升至(6-12)gpa。

26.顶锤面11上设置有均压凸起部,均压凸起部为立方体凸起部31,均压凸起部在垂直于顶锤面11方向上的正投影面积不大于顶锤面11的面积。

27.具体的,顶锤面11的面积为42mm

×

42mm,立方体凸起部31的四侧边长均小于或等于42 mm并大于或等于10mm,立方体凸起部31的高度小于或等于6.0mm并大于1.0mm。

28.本发明在产生高压过程中,是由六个本发明共同作用形成一个高压合成腔体,处于高压合成腔体内并且包裹有传压介质的标压物质被压缩。在传压介质与锤体1接触面范围内,由于传压介质的流动,会造成传压介质面整体呈现中间凸、四周凹的形状,加上高压合成腔体压力传递过程中的损失及传压介质的高压相变,会造成高压合成腔体内呈现中间压力低,四周高的分布。锤体1顶锤面11的立方体凸起部31,可以有效弥补传压介质造成的腔体内压力梯度的缺陷,更适合流动后的结果,使得锤体1及传压介质受力更为均匀,可延长锤体1使用寿命。

29.高压合成腔体的超压过程中,在保证传压介质流动性的同时,可以提高锤体1及传压介质的表面受力均匀性。传压介质在产生高压的过程中,需要不断的向外流动,流动的传压介质填充相邻锤体1之间相邻的侧锤面12之间的缝隙,进而使得高压合成腔体形成密封腔体,以满足高压合成腔体内后续的压力提升,更加安全,密封后的高压合成腔体可以减小传压介质后期的流动,有利于提升传压效率和安全性。

30.实施例2:本实施例是在实施例1的基础做出了一些改变。

31.本实施例与实施例1的基本结构一致,不同之处在于本实施例中的均压凸起部为球形凸起部32。

32.参照图3,球形凸起部32是与锤体1同轴设置的球体的一部分球面。球形凸起部32在垂直于顶锤面11方向上的正投影面积小于锤体1顶锤面11的面积,并且球形凸起部32与锤体1的顶锤面11同轴设置。

33.具体的,在垂直于顶锤面11的方向上,球形凸起部32在顶锤面11上正投影的直径小于或等于42mm并大于10mm,球形凸起部32的高度小于或等于3.5mm并大于1.0mm。

34.在锤体1超压过程中,在保证传压介质流动性的同时,球形凸起部32可以提高锤体1及传压介质的表面受力均匀性。传压介质在产生高压的过程中,需要不断的向外流动,进而填充相邻锤体1之间相邻的侧锤面12之间的缝隙,使得高压合成腔体形成密封腔体,以满足高压合成腔体内后续的压力提升,更加安全,密封后的高压合成腔体可以减小传压介质

后期的流动,有利于提升传压效率和安全性。

35.在传压介质与锤体1接触面的范围内,由于传压介质的流动性,会造成传压介质面整体呈现中间凸、四周凹的形状,加上高压合成腔体压力在传递过程中的损失及传压介质的高压相变,会造成高压合成腔体内呈现中间压力低,四周高的分布。顶锤面11上的球形凸起部32,可以有效弥补传压介质造成的高压合成腔体内压力梯度的缺陷,更适合传压介质流动后的结果。球形凸起部32的锤体1及传压介质受力更为均匀,亦可延长锤体1使用寿命。

36.实施例3:本实施例是在实施例1的基础做出了一些改变。

37.本实施例与实施例1的基本结构一致,不同之处在于本实施例中的均压凸起部为面包型凸起部33。

38.参照图4,面包型凸起部33是顶端为球面的柱体结构,面包型凸起部33与锤体1为同轴设置,在垂直于顶锤面11的方向上,面包型凸起部33的正投影面积不大于顶锤面11的面积。

39.具体的,在垂直于顶锤面11的方向上,面包型凸起部33的正投影的直径小于或等于42mm并大于或等于10mm,面包型凸起部33的高度位于2.5mm和6mm之间,包括2.5mm和6mm。

40.本实施例中,面包型凸起部33的鼓起提高了对传压介质表面的压缩程度,进而减小高压合成腔体内的压力梯度差,提高锤体1及传压介质的表面受力均匀性。面包型凸起与锤体1的侧锤面12之间存在一个圆弧面,可以减小传压介质后期的流动性,有利于提高锤体1的传压效率和安全性。

41.实施例4:本实施例是在实施例1的基础做出了一些改变。

42.本实施例与实施例1的基本结构一致,不同之处在于本实施例中的均压凸起部为圆柱型凸起部34。

43.参照图5,圆柱型凸起部34为圆柱体结构,圆柱型凸起部34与锤体1为同轴设置,在垂直于顶锤面11的方向上,圆柱型凸起部34的正投影面积不大于顶锤面11的面积,即,圆柱型凸起部34的顶部面面积不大于顶锤面11的面积。

44.具体的,圆柱型凸起部34的截面直径小于或等于42mm并大于或等于10mm,圆柱型凸起部34的高度小于或等于6.0mm并大于或等于1.0mm。

45.在本实施中,圆柱型凸起部34与顶锤面11之间通过圆弧界面过渡连接,避免顶锤面11受力过程中出现应力集中,造成锤体1损坏失效。这种圆柱型凸起部34可以提升高压合成腔体内的压力至(6-8)gpa。

46.以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1