一种海上油田油气分离用低含硅原油消泡剂及其制备方法与流程

本发明涉及油田开发,特别涉及一种海上油田油气分离用低含硅原油消泡剂及其制备方法。

背景技术:

1、大多数生产工艺中都会遇到泡沫问题的困扰,添加消泡剂是最经济有效的方式,其有着“工业味精”的称号,也是海上油田气液分离中必不可少的化学助剂。

2、硅油类消泡剂具有表面张力低、在水及一般油中的溶解度低且活性高、挥发性低并具有化学惰性、无生理毒性等特点,是现有消泡剂中应用最广泛的品种,也是目前海上油田气液分离过程中应用最多的消泡剂产品。硅油类消泡剂的主要消泡成份为聚二甲基硅氧烷,能够满足油田快速气液分离需求。但随着增产提液等一系列措施导致海上油田产液的复杂化,硅油类消泡剂效果变差,加注浓度越来越多。而在下游炼化厂进行渣油延迟焦化过程中,有机硅类消泡剂在高温过程中易分解挥发成硅,硅会沉积在下游的加氢精制的催化剂上,导致催化剂失活。

技术实现思路

1、本发明为了解决上述技术问题,提供了一种海上油田油气分离用低含硅原油消泡剂及其制备方法,适用于海上油田产液的原油油气分离。

2、第一方面,本发明提供一种海上油田油气分离用低含硅原油消泡剂,是采用以下技术方案得以实现的。

3、一种海上油田油气分离用低含硅原油消泡剂,包括以下质量百分数的组分:消泡主剂15%-20%、增效剂1%-5%,余量为分散剂;所述消泡主剂是活性聚醚酯和含硅聚醚化合物在固体络合铂的催化下制备而成,所述活性聚醚酯和含硅聚醚化合物的质量比为1:(1-2)。

4、进一步的,所述活性聚醚酯由70~90质量份的混合多元醇聚醚和8~12质量份的有机酸在对甲苯磺酸的催化下酯化反应而成;对甲苯磺酸占活性聚醚酯的质量分数为0.4-0.8%。

5、进一步的,所述混合多元醇聚醚由聚醚a和聚醚b按质量比为(0.5-1):1的比例混合而成;所述聚醚a的结构式如式i所示

6、其中m/n=1:(8-9),分子量1800-2500g/mol;所述聚醚b的结构式如式ii所示

7、其中m/n=1:(6-8),分子量2500-3500g/mol。

8、进一步的,所述有机酸选用月桂酸、葡萄糖酸、硬脂酸中的一种或两种的混合物。

9、进一步的,所述含硅聚醚化合物由含氢聚二甲基硅氧烷和烯丙基聚氧乙烯-聚氧丙烯醚在固体络合铂的催化下制备而成;所述含氢聚二甲基硅氧烷和烯丙基聚氧乙烯-聚氧丙烯醚的质量比为(0.8-1.2):1;所述固体络合铂占含硅聚醚化合物的质量分数为0.01-0.05%。

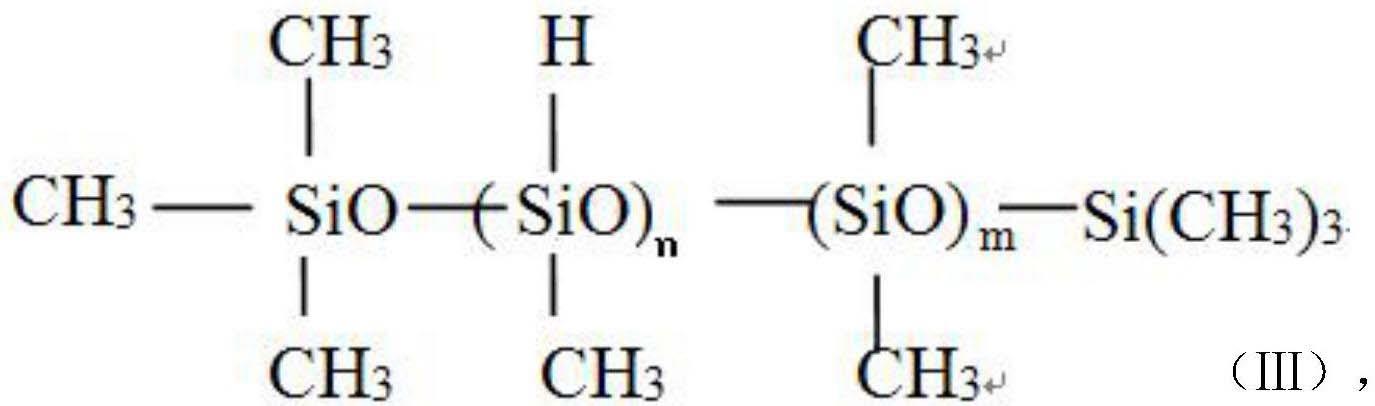

10、进一步的,所述含氢聚二甲基硅氧烷为甲基封端的含氢聚二甲基硅氧烷,结构式如式ⅲ所示

11、分子量为1500-3500g/mol,粘度在25℃时为50-200cp,含氢量质量比为0.15~0.2%。

12、进一步的,所述烯丙基聚氧乙烯-聚氧丙烯醚的结构式如式ⅳ所示

13、分子量为300-3000g/mol,其中m=3-20,n=1-20。

14、进一步的,所述固体络合铂催化剂为铂-二乙烯基四甲基二硅氧烷与固体氧化铝的复合物,pt含量为0.05-1%;铂-二乙烯基四甲基二硅氧烷的分子简式为pt2(c8h18osi2)3。

15、进一步的,所述增效剂选用异丙醇、异辛醇、乙二醇单丁醚、二乙二醇丁醚、磷酸三丁酯中的一种或多种混合物。

16、进一步的,所述分散剂选用甲苯、二甲苯、芳烃溶剂油中的一种。

17、通过采用上述技术方案,本申请合成了消泡效果优异的特定结构的聚醚改性聚硅氧烷化合物,其综合了聚醚链段和聚硅氧烷链段的优点,具有良好的亲水性、耐热性、耐低温性、润滑性和生理惰性等优点,同时能降低产品中有机硅含量。再将其同聚醚脂类化合物进行接枝反应,形成的消泡主剂能更快速铺展和扩散于泡沫表面,降低泡沫界面强度,同时添加消泡增效剂,分散剂,进一步增强产品的消泡效果。

18、第二方面,本申请提供了一种海上油田油气分离用低含硅原油消泡剂的制备方法,是采用以下技术方案得以实现的。

19、一种上述海上油田油气分离用低含硅原油消泡剂的制备方法,包括以下步骤:

20、s1.将混合多元醇聚醚和有机酸按比例混合,搅拌并升温至130-160℃,加入催化剂对甲苯磺酸,于常压反应4-6小时,降温至常温得到活性聚醚酯;

21、s2.将含氢聚二甲基硅氧烷和烯丙基聚氧乙烯-聚氧丙烯醚按比例混合,升温至80-100℃,加入固体络合铂催化剂,在氮气保护下,搅拌反应0.5-2小时,得到含硅聚醚化合物;

22、s3.将步骤s1制备的活性聚醚酯加入到步骤s2制备的含硅聚醚化合物中,搅拌并控温在100-120℃,搅拌反应1-3小时,降温至常温得到消泡主剂;此步骤中无需再次加入固体络合铂催化剂,催化剂能够重复利用;

23、s4.将规定量的分散剂、消泡主剂和增效剂混合,搅拌均匀,即得。

24、本申请具有以下有益效果。

25、本发明的消泡主剂由消泡效果优异的特定结构的聚醚改性聚硅氧烷化合物和聚醚酯接枝聚合而成,其综合了聚醚链段和聚硅氧烷链段的优点,形成的消泡主剂能更快速铺展和扩散于原油泡沫表面,降低泡沫界面强度,使产品具有良好的消泡效果,同时能降低产品中有机硅含量。本申请进一步采用具有良好扩散性和渗透性的低分子化合物为增效剂,特定有机溶剂为扩散剂,进一步增强了产品的消泡效果。

26、本申请消泡剂的海上油田气液分离效果远优于目前海上油田常用的有机硅类消泡剂产品,具有加注量少、消泡效果好的优点,且含硅量低,能够有效避免对下游炼化厂延迟焦化催化剂的影响。本申请消泡剂的制备方法较为简单,工艺要求不高,易于批量生产,具有良好的推广应用价值。

技术特征:

1.一种海上油田油气分离用低含硅原油消泡剂,其特征在于:包括以下质量百分数的组分:消泡主剂15%-20%、增效剂1%-5%,余量为分散剂;所述消泡主剂是活性聚醚酯和含硅聚醚化合物在固体络合铂的催化下制备而成,所述活性聚醚酯和含硅聚醚化合物的质量比为1:(1-2)。

2.根据权利要求1所述的一种海上油田油气分离用低含硅原油消泡剂,其特征在于:所述活性聚醚酯由70~90质量份的混合多元醇聚醚和8~12质量份的有机酸在对甲苯磺酸的催化下酯化反应而成;对甲苯磺酸占活性聚醚酯的质量分数为0.4-0.8%。

3.根据权利要求2所述的一种海上油田油气分离用低含硅原油消泡剂,其特征在于:所述混合多元醇聚醚由聚醚a和聚醚b按质量比为(0.5-1):1的比例混合而成;所述聚醚a的结构式如式i所示

4.根据权利要求2所述的一种海上油田油气分离用低含硅原油消泡剂,其特征在于:所述有机酸选用月桂酸、葡萄糖酸、硬脂酸中的一种或两种的混合物。

5.根据权利要求1所述的一种海上油田油气分离用低含硅原油消泡剂,其特征在于:所述含硅聚醚化合物由含氢聚二甲基硅氧烷和烯丙基聚氧乙烯-聚氧丙烯醚在固体络合铂的催化下制备而成;所述含氢聚二甲基硅氧烷和烯丙基聚氧乙烯-聚氧丙烯醚的质量比为(0.8-1.2):1;所述固体络合铂占含硅聚醚化合物的质量分数为0.01-0.05%。

6.根据权利要求5所述的一种海上油田油气分离用低含硅原油消泡剂,其特征在于:所述含氢聚二甲基硅氧烷为甲基封端的含氢聚二甲基硅氧烷,结构式如式ⅲ所示

7.根据权利要求5所述的一种海上油田油气分离用低含硅原油消泡剂,其特征在于:所述烯丙基聚氧乙烯-聚氧丙烯醚的结构式如式ⅳ所示

8.根据权利要求1或5所述的一种海上油田油气分离用低含硅原油消泡剂,其特征在于:所述固体络合铂催化剂为铂-二乙烯基四甲基二硅氧烷与固体氧化铝的复合物,pt含量为0.05-1%。

9.根据权利要求1所述的一种海上油田油气分离用低含硅原油消泡剂,其特征在于:所述增效剂选用异丙醇、异辛醇、乙二醇单丁醚、二乙二醇丁醚、磷酸三丁酯中的一种或多种混合物。

10.一种权利要求1-9任一所述海上油田油气分离用低含硅原油消泡剂的制备方法,其特征在于:包括以下步骤:

技术总结

本发明公开了一种海上油田油气分离用低含硅原油消泡剂及其制备方法。本申请以混合多元醇聚醚和有机酸为原料,在对甲苯磺酸的催化下高温酯化制备活性聚醚酯;再以含氢聚二甲基硅氧烷与特定结构的混合烯丙基聚氧乙烯聚氧丙烯醚为原料,在固体络合铂的催化作用下合成得到含硅聚醚化合物,然后加入聚醚酯进一步反应,制备得到消泡主剂;最后添加增效剂,复配特定的分散剂制备成油气分离用低含硅原油消泡剂。该低含硅消泡剂针对海上油田气液分离效果远优于目前海上油田常用的有机硅类消泡剂产品,具有加注量少、消泡效果好的优点,且含硅量低,能够有效避免下游炼化厂延迟焦化中硅沉积导致的催化剂失活问题。

技术研发人员:胡廷,邓志强,陆原,张国欣,宋晓莉,张勇,魏强,刘言霞,张妙玮,李羽

受保护的技术使用者:中海油(天津)油田化工有限公司

技术研发日:

技术公布日:2024/1/11

- 还没有人留言评论。精彩留言会获得点赞!