一种聚醚单体反应釜温度自动控制方法与流程

本发明涉及化工聚醚反应,具体涉及一种聚醚单体反应釜温度自动控制方法。

背景技术:

1、聚醚单体生产工艺历经近百年的发展,已成为一种较为成熟的工艺技术。该工艺是指以环氧乙烷为原料,与各类起始剂(比如分子内含有活泼氢的乙二醇、脂肪醇等)在催化剂作用下发生加成聚合反应,生产各种规格的聚醚大单体产品。这类生产工艺的特点主要包括:是强放热反应(反应热约为2140kj/kgeo);反应为间歇反应,产物粘度大,易堵;反应原料含环氧乙烷(eo)气体(易燃易爆且高毒),一旦泄露极易发生火灾和爆炸造成重大安全事故。

2、聚合反应机理复杂,具有大滞后、大惯性、非线性等特征。反应温度控制是影响产品质量的重要因素。装置异戊烯醇聚氧乙烯醚、甲基烯丙醇聚氧乙烯醚预反应与主反应滴加环氧乙烷时,受设备及现场实际运行情况的影响,常规工艺包反应釜温度控制方案采用反应釜温度串级循环换热器出口温度后再分程控制冷热水阀门的方式,此方法再采用导热油作为撤热介质时,控制效果较好,但是再导热水撤热的生产系统中受冷热水调节阀形式、现场管线匹配度、循环换热器效能及反应釜物料循环量等因素的影响,无法有效控制反应釜温度,

3、反应过程中,反应釜的温度主要通过导热水系统来控制,导热水温度通过调节冷水与热水的配比来控制,传统的温度控制方案是一个串级控制,以反应釜物料循环温度为主回路,冷热水混合后的温度为副环,副回路的执行器分别是导热水系统的冷水阀和热水阀,冷热水阀采用交叉分程控制,受制聚合反应本身就具有非线性、惯性大、温度滞后大等难以控制的特征和冷热水调节阀形式、现场管线匹配度、循环换热器效能及反应釜物料循环量等因素的影响,控制误差达±6℃,且时常出现超温,不符合装置生产要求。同时该温度控制系统的干扰因素众多,在生产过程中经常超温且反应釜温度重复性不好,操作人员操作难度大,劳动强度大,生产周期不可控。

4、为此,我司提出一种聚醚单体反应釜温度自动控制方法。

技术实现思路

0、

技术实现要素:

1、发明目的:本发明要提供一种聚醚单体反应釜温度自动控制方法,来解决现有装置使用导热水系统进行反应釜温度控制在生产过程中预反应釜和主反应釜存在温度控制不稳定,温度波动大的技术问题。

2、本发明具体技术方案如下:

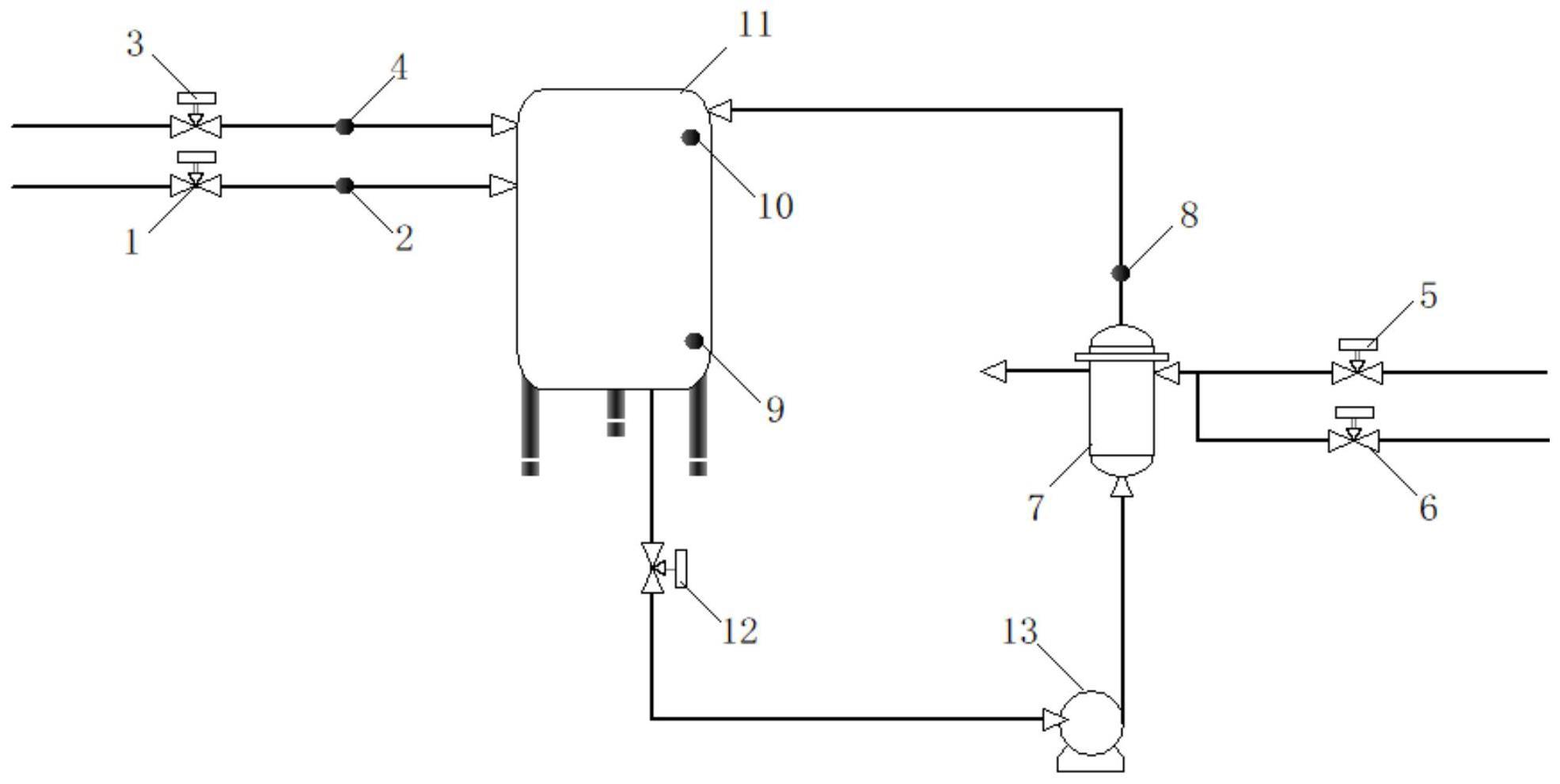

3、一种聚醚单体反应釜温度自动控制方法,包括预反应温度控制系统作用步骤和主反应温度控制系统作用步骤,其特征在于,所述预反应温度控制系统直接控制预反应釜循环物料的温度,间接控制预反应釜反应温度,预反应釜产出合格中间体后,进入所述主反应温度控制系统作用,主反应温度控制系统同时控制主反应釜双循环物料温度,间接控制主反应釜反应温度。

4、进一步的,所述预反应温度控制系统作用步骤,包括以下步骤:

5、步骤1:预反应釜进料、升温:

6、打开链起始剂进料阀门ⅰ向预反应釜加入链起始剂,由质量流量计ⅰ进行计量,预反应釜液位计ⅰ监测到预反应釜液位达到5-15%,打开循环泵入口阀门ⅱ启动循环泵ⅰ,预反应釜内的链起始剂开始通过循环换热器ⅰ进行循环,质量流量计ⅰ累计值达1000-2000kg后,关闭链起始剂进料阀门ⅰ,打开热水阀门ⅲ向循环换热器ⅰ壳层通入热水,给循环换热器ⅰ管层的链起始剂升温,温度计ⅱ监测到预反应釜内链起始剂温度上升到85-95℃,打开预反应环氧乙烷进料阀ⅳ,向预反应釜内滴加环氧乙烷,调节环氧乙烷进料阀ⅳ控制质量流量计ⅱ流速在0-3000kg/h。

7、步骤2:预反应釜温度自动控制系统启动:

8、环氧乙烷滴加至预反应釜的同时预反应釜温度控制系统投入自动,温度控制系统的设定值在100-120℃范围内自动设定,环氧乙烷依托于环氧乙烷进料阀ⅳ和质量流量计ⅱ持续自动滴加。预反应釜温度控制系统以循环换热器ⅰ出口温度计ⅰ监测值作为温度控制系统的测量值,温度控制系统设定值为100-120℃,温度控制系统的输出控制热水阀ⅲ和冷水阀ⅴ的开度,对应关系如下表:

9、

10、

11、温度控制系统控制热水和冷水的配比,进而控制进入循环换热器ⅰ壳层的水温,通过温度控制系统的调节,最终控制温度ⅰ在温度控制系统设定值±2℃范围内。循环换热器ⅰ出口物料温度ⅰ稳定后,预反应釜内反应物料的温度ⅱ在目标温度±1.5℃范围。

12、步骤3:预反应釜防超温超前控制:

13、预反应釜在滴加环氧乙烷过程中,温度计ⅱ监测到温度超过100-128℃,预反应环氧乙烷调节阀ⅳ会自动减小开度,质量流量计ⅱ测量值降低500-1000kg/h的流速,预反应釜内物料反应强度减弱,反应釜内物料温度ⅱ停止上涨,当温度控制系统检测到温度ⅱ出现下降趋势后,预反应环氧乙烷调节阀ⅳ恢复至原开度。在整个预反应环氧乙烷的滴加过程中,预反应釜物料温度ⅱ保持在目标温度±1.5℃范围。

14、步骤4:熟化阶段控温:

15、预反应环氧乙烷质量流量计ⅱ累积值达到5000-9000kg后,关闭环氧乙烷调节阀ⅳ,反应进入熟化阶段,预反应温度控制系统设定值在原基础上自动提升2-8℃,温度控制系统其他控制参数不变,此阶段预反应釜内物料温度ⅱ控制在100-140℃,整个熟化过程持续20-90mi n,预反应釜熟化后的中间体进入主反应釜进一步反应。

16、进一步的,所述主反应温度控制系统,包括以下步骤:

17、步骤1:主反应釜进料、升温:

18、打开阀门ⅵ向主反应釜加入中间体,由质量流量计ⅲ计量,液位计ⅱ监测到主反应釜液位达到15-25%后,打开阀门ⅶ启动循环泵ⅱ,主反应釜内的中间体开始通过循环换热器ⅱ进行循环,此循环为主反应釜小循环;

19、小循环建立后,液位计ⅱ监测到液位达到20-30%时,打开阀门ⅷ启动循环泵ⅲ,主反应釜内的中间体开始通过循环换热器ⅲ进行循环,此循环为主反应釜大循环;

20、质量流量计ⅲ累计值达到4000-8000kg后,关闭阀门ⅵ,打开热水阀门ⅸ和热水阀门xi分别向循环换热器ⅱ和循环换热器ⅲ的壳层通入热水,给循环换热器管层的中间体升温,主反应釜内物料温度计ⅲ监测到中间体温度达到85-100℃后,打开主反应环氧乙烷进料阀xⅲ,向主反应釜内滴加环氧乙烷,调节阀门xⅲ控制质量流量计ⅳ流速在0-12000kg/h。

21、步骤2:主反应釜温度自动控制系统启动:

22、环氧乙烷滴加至主反应釜的同时,主反应小循环及主反应大循环的温度自动控制系统启动,大循环换热器ⅲ出口温度计ⅳ监测值作为大循环温度控制系统的测量值,大循环温度控制系统的设定值通常在115-125℃范围内,小循环换热器ⅱ出口温度计ⅴ监测值作为小循环温度控制系统的测量值,小循环温度控制系统的设定值通常在110-125℃范围内,大循环温度控制系统输出控制热水阀xi和冷水阀xⅱ,小循温度控制系统输出控制热水阀ⅸ和冷水阀ⅹ,对应关系如下表:

23、

24、

25、

26、

27、

28、温度控制系统控制热水和冷水的配比,控制进入循环换热器ⅲ和循环换热器ⅱ壳层的水温,通过温度控制系统的调节,最终控制温度计ⅳ、温度计ⅴ在温度控制系统设定值的±2℃范围内,循环换热器ⅲ出口温度和循环换热器ⅱ出口温度稳定后,主反应釜内反应物料的温度ⅲ恒定在目标温度±1.5℃范围。

29、步骤3:熟化阶段控温:

30、主反应环氧乙烷质量流量计ⅳ累积值达到10000-36000kg后,关闭环氧乙烷进料阀xⅲ,反应进入熟化阶段,主反应温度控制系统设定值在原基础上自动提升2-8℃,温度控制系统其他控制参数不变,此阶段主反应釜内物料温度ⅲ控制在120-160℃,整个熟化过程持续20-90mi n。

31、本发明具有以下有益效果:

32、我们将复杂控制简单化,降低干扰因素的引入,不再采用传统串级和交叉分程控制冷热水调节阀,直接选择换热器出口物料温度作为控制参数,通过新的温度控制系统实现了冷热水阀门开度的特定搭配,整个温度控制过程全自动,不需要人为干预。同时,我们还实现了以下功能:反应釜温度超过设定值,环氧乙烷滴加量自动降低,保证反应釜温度不超限;监测到反应釜温度有回落趋势后,环氧乙烷滴加量自动回到原设定值;在反应的熟化阶段,温度控制器的设定值自动提升,保证熟化效果;实现了整个生产过程完全智能化控制;

33、原设计方案的反应釜的温度控制是一个串级控制,以反应釜物料循环温度为主回路,冷热水混合后的温度为副环,副回路的执行器分别是导热水系统的冷水阀和热水阀,冷热水阀采用交叉分程控制,受制聚合反应的特征和冷热水调节阀形式、现场管线匹配度、循环换热器效能及反应釜物料循环量等因素的影响,在生产过程中经常超温且反应釜温度重复性不好,操作人员操作难度大,劳动强度大,生产周期不可控;

34、与现有技术相比,本方案替代了原设计方案的反应釜的温度控制,使用本方法的的温度控制系统后操作简便、温度控制稳定、重复性好、反应周期缩短,对提升产品质量,降低生产成本,避免资源浪费具有重大意义。

- 还没有人留言评论。精彩留言会获得点赞!