一种制备应用于处理工业废水具有光催化性能的中间相炭微球的方法

本发明涉及一种制备应用于处理工业废水具有光催化性能的中间相炭微球的方法,具体为以重质油为原料,添加氧化镁,通过乳化工艺制备得到氧化镁掺杂的中间相炭微球,经洗涤、活化、干燥、炭化后得到含有大量孔洞的中间相炭微球并负载g-c3n4/bi2wo6,制备出新型光催化性能的中间相炭微球催化剂,使其对工业废水中的四环素盐酸盐达到优异的降解效果。

背景技术:

1、世界原油呈现重质化的趋势,稠油产量日益增长。原油加工后的包括减压渣油、常压渣油、催化裂化油浆以及煤焦油、乙烯焦油等产量也逐年增加,高附加值碳材料的生产为重质油提供了一种有效的利用方式。

2、中间相沥青,是石油重油、煤焦油、纯芳烃化合物等有机化合物在高温下经过断键、脱氧、缩聚、堆积等一系列反应,形成的含有相当数量中间相的液晶相化合物。中间相沥青一般具有较高的纯度和芳香度,芳香大分子特有的取向排列使其具有光学各向异性,且其制备成本低、氧化活性高、碳纯度较高,是制备高性能碳材料的优质母体。

3、炭微球是一种新型炭材料,它具有良好的化学稳定性、热稳定性和优良的导电、导热等特性,是一种具有广泛应用前景的炭材料。由于中间相炭微球具有层片分子平行堆砌的结构,又兼有球形的特点,球径小而分布均匀,已经成为很多新型炭材料的基础材料,如:等静压石墨材料、超高功率电极、锂离子电池负极材料、高密度各向同性炭、高比表面活性炭、高效液相色谱柱的填充材料、催化剂载体等,可广泛应用于机械工业、核能工业、化学工业、半导体工业、新能源、环保等领域。

4、现有对中间相炭微球的应用探究还没有涉及到环境保护领域。

技术实现思路

1、本发明的目的在于克服现有技术的不足,改进了中间相炭微球制备工艺,并在制备中间相炭微球过程中实现对中间相炭微球的氧化镁共掺杂。以重质油为原料,经乳化过程,制备出优质广域中间相沥青,以其为原料制备掺杂大量氧化镁的中间相炭微球,优化了生产工艺,对小球进行活化、炭化后并负载g-c3n4/bi2wo6,制备出新型光催化性能的中间相炭微球催化剂,使其对工业废水中的四环素盐酸盐达到优异的降解效果。

2、本发明的目的是通过以下技术方案实现的:

3、一种制备应用于处理工业废水具有光催化性能的中间相炭微球的方法,以中低温煤焦油、高温煤焦油及其馏分、减压渣油、乙烯焦油、fcc油浆中的一种或几种为原料油,其特征在于,包括如下步骤:

4、(1)原料油经正庚烷萃取分离出不溶物,使用脱沥青油在反应温度410~440℃、反应压力1~3mpa、惰性气体保护,反应时间8~10h条件下缩聚得到广域中间相沥青;

5、(2)待冷却至270~300℃后,将广域中间相沥青中添加三种不同粒径的氧化镁颗粒在270~300℃保温1~2h,搅拌速度为200~300r/min,氧化镁颗粒分别为100~200nm、500~600nm、1~3μm,中间相沥青与100~200nm、500~600nm、1~3μm的氧化镁颗粒的配比为140~160g:3~4g:12~16g:12~16g,取混合了三种不同粒径的氧化镁颗粒的中间相沥青加至高沸点分散介质中,中间相沥青与高沸点分散介质的配比为1:20~1:40g/ml,混合后倒入配备有机械搅拌的高压反应釜内,将混合物加热至乳化温度并恒温保温一段时间。整个乳化过程中保持一定的搅拌速率。乳化完成后,将反应浆料迅速冷却至室温。经洗涤干燥后得到氧化镁掺杂的中间相炭微球;

6、所述步骤(1)中制备得到的广域中间相沥青的中间相含量为80~100%,软化点200~250℃;在高温反应釜得到广域中间相沥青冷却至270~300℃,加入100~200nm、500~600nm、1~3μm的氧化镁颗粒充分混合后,将中间相沥青与高沸点分散介质按照1:20~1:40g/ml进行配比,在反应温度350~380℃、保温2~3h,搅拌速度为200~400r/min的条件下,中间相沥青颗粒乳化成球,使用5000r/min的高速离心机对乳化之后形成的硅油与微球的悬浊液进行离心分离,离心得到的混合物上层清液为高沸点分散介质,下层沉淀为氧化镁掺杂的中间相炭微球;

7、所述步骤(2)中高沸点分散介质的沸点大于350℃,包括烷基萘导热油、苄基联苯导热油、苯基甲基硅油中的一种或几种;得到的氧化镁掺杂的中间相炭微球收率90%左右,中位径为50~60μm;氧化镁掺杂的中间相炭微球的结构为中间相炭微球内部有大量的1~3μm氧化镁颗粒填充,1~3μm氧化镁颗粒之间有少量100~200nm、500~600nm的氧化镁颗粒填充,在中间相炭微球表面主要覆盖100~200nm、500~600nm的氧化镁颗粒;

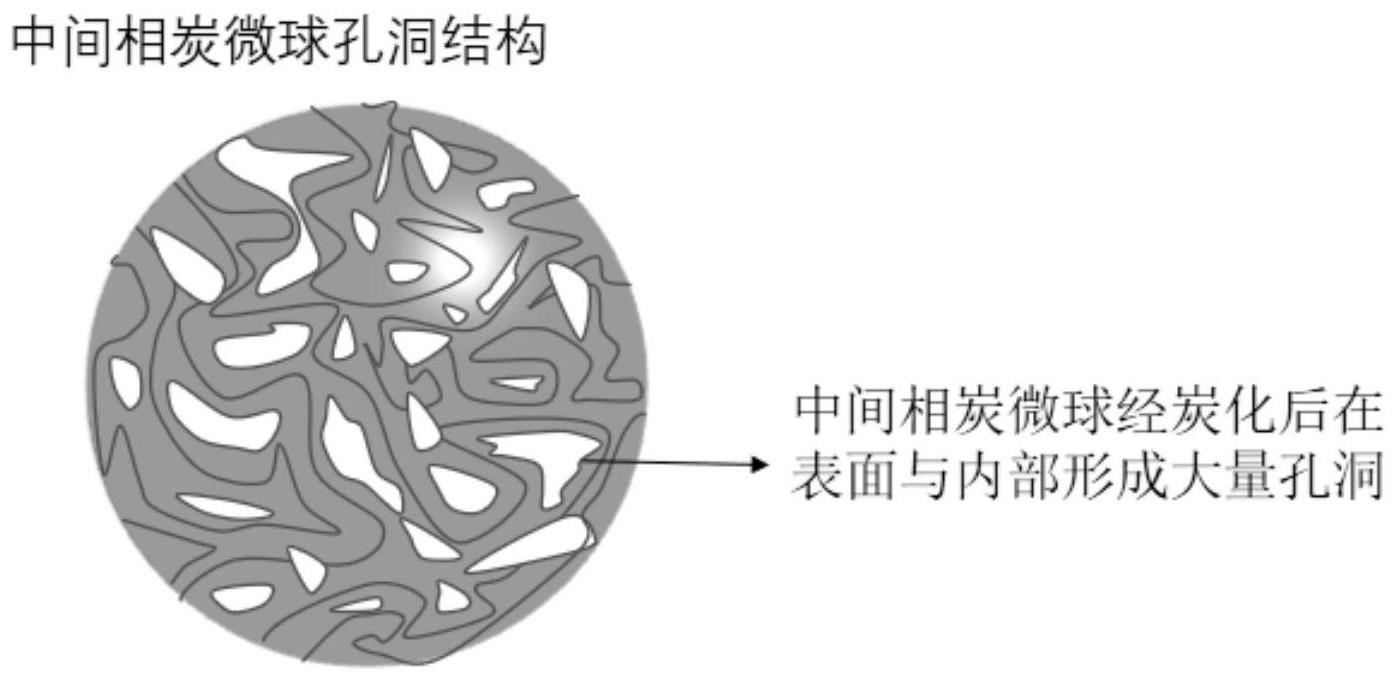

8、将氧化镁掺杂的中间相炭微球20~30g于烧杯中,加入足量的盐酸后超声活化0.5~1h,然后去离子水清洗分离,放入烘箱80~90℃进行烘干1~2h,将烘干后的中间相炭微球在管式炉里氩气氛围下进行炭化,炭化温度在800~900℃,炭化时间为1.5~2.5h。对炭化后的中间相炭微球进行结构表征,其表面与内部原本存在的氧化镁被盐酸活化后消失,中间相炭微球经炭化后在表面与内部形成大量孔洞,成为球型的碳骨架,中间相炭微球失重60%-70%,体积空隙率在50-65%。

9、使用三聚氰胺为氮源,水热-溶剂热法制备的g-c3n4,经过球磨粉碎为1~2μm的颗粒,取炭化后体积空隙率在50-60%的中间相炭微球5~6g,1.5~3g的1~2μm的g-c3n4以及1~1.5gpvdf在50~60ml无水乙醇中超声分散20~40min,放入烘箱在50~70℃下烘干0.5~1h,将烘干后的中间相炭微球转移至管式炉中在氩气氛围下进行炭化,炭化温度在450~500℃,炭化时间为1~1.5h,得到mcmb/g-c3n4基底。

10、取3~4g制备好的mcmb/g-c3n4,2~2.4g的五水合硝酸铋,1.6~2g的二水合钨酸钠于烧杯中,加入25~35ml的无水乙醇超声分散1~1.5h,将物料倒入反应釜中,160~200℃水热反应8~12h,自然冷却至室温,将物料离心、洗涤、干燥,经结构表征表面,mcmb/g-c3n4为基底,在中间相炭微球的孔洞中的g-c3n4表面生长出纳米花球结构的钨酸铋,这种应用于处理工业废水具有光催化性能的中间相炭微球的结构为mcmb/(g-c3n4/bi2wo6);

11、制备出的应用于处理工业废水具有光催化性能的中间相炭微球,在暗反应阶段四环素盐酸盐的降解率达到35~45%,表明mcmb/(g-c3n4/bi2wo6)具有优异的吸附能力,这与其具有丰富的孔结构有关。在光反应阶段四环素盐酸盐在10min内降解效率约为80-85%,20min内降解效率能够达到95~99.9%,体现出优异的光催化活性。

12、与现有技术相比,本发明的有益效果是:

13、(1)本发明涉及的原料来源丰富,添加剂成本低,自由度高;设计合理,生产工艺精密,原料处理深度高,对设备要求低,易于实现工业化。

14、(2)本工艺将直接热缩聚方法与乳化法有机组合,在工业应用上有利于实现连续化操作,具有均匀分子量的优质原料通过缩聚反应制备的出性质优良的中间相沥青,可作为乳化法制备中间相炭微球的优质原料。

15、(3)本发明通过添加氧化镁,并对制备出的小球进行活化,有利于后续中间相炭微球的高温炭化后形成稳定的球型碳骨架,有利于g-c3n4/bi2wo6负载。

16、(4)中间相炭微球负载g-c3n4/bi2wo6的工艺设计合理,生产工艺精密,且能够达到优异的四环素盐酸盐的降解率。

- 还没有人留言评论。精彩留言会获得点赞!