钛基锂离子筛粉体的成型方法与流程

本发明涉及锂离子提取,具体涉及一种钛基锂离子筛粉体的成型方法。

背景技术:

1、锂具有诸多优良的物理化学性质,其功能和用途十分广泛,被认为是“推动世界进步的能源金属”。锂产品最初主要应用于军事上,随着新能源、冶金、航天航空以及玻璃制造等行业的快速发展,人们对锂的需求量逐年攀升,提锂工艺技术的发展也日益受到重视。地壳中锂的含量仅为0.0065%左右,其中少部分存在于岩石矿床中,而约80%的锂资源蕴含于盐湖卤水中。

2、盐湖中锂资源储量远大于矿石中锂资源储量,目前从盐湖中提锂的方法比较多,主要有沉淀法、萃取法、盐析法、电渗析法、煅烧浸取法、膜分离法以及吸附法。其中吸附耦合膜分离提锂工艺适用于大多数盐湖卤水,是未来盐湖提锂技术的重要发展方向和突破点。吸附提锂技术是近年来发展的一种新型盐湖提锂工艺。

3、锂离子筛吸附提锂是现阶段较为成熟的绿色提锂方法,非常适合于从高镁锂比的盐湖卤水中分离提取锂离子。粉末状的锂离子筛具有比表面积大,吸附容量高,固液接触充分,吸附速率快等优点,但因其回收困难,不能直接填柱使用,大规模化应用较难,粉末状的锂离子筛限制了其工业化应用。为了解决粉末状锂离子筛工业化应用较难的问题,需要对粉末状锂离子筛成型造粒。

4、锂离子筛粉体现有成型技术有粘结成型,纺丝成型,聚合成型等。但是成型会造成锂离子筛粉体有效利用率低,吸附容量大幅度减小,吸附速率慢的问题。

5、钛基锂离子筛粉体属于微米级别,需要造粒成型后填在吸附柱中进行提锂应用。目前的钛基锂离子筛粉体在造粒后,吸附容量往往降低为粉体的50%以下,粉体的有效利用率太低,由于钛基锂离子筛粉体价格昂贵,导致成型后的材料的工程化成本偏高。

6、申请号为202110062640.5的中国专利申请《一种高吸附容量锂离子筛颗粒的制备方法》,涉及一种用于盐湖卤水、海水、油气田卤水、地下含锂卤水含锂废水中提锂用的锂离子筛颗粒的制备方法。所述的锂离子筛颗粒是将锂离子筛粉体砂磨后与无机粘结剂混合喷雾干燥,制得的微米级颗粒与模板造孔剂混合,在造粒设备中与水性树脂乳液混合造粒,通过加热完成干燥及固化过程,最后经过酸浸水洗后制得。该造粒方法较为复杂,且没有解决造粒后的吸附容量及吸附速率降低的问题。

7、申请号为202110064602.3的中国专利申请《一种高孔隙率锂离子筛颗粒的制备方法》,涉及一种用于盐湖卤水、海水、油气田卤水、地下含锂卤水含锂废水中提锂用的锂离子筛颗粒的制备方法。所述的锂离子颗粒是将锂离子筛研磨后再与造孔剂、填料、水性树脂乳液混合后挤出成型,通过加热完成干燥及固化过程,最后经过酸浸水洗后制得。该技术使用水性树脂乳液作为粘结剂,能够避免使用有机溶剂,具有很好的环保意义,但是成型后的吸附剂,吸附容量及吸附速率比粉体要降低,还是没有解决成型后颗粒的吸附性能下降的问题。

8、申请号为201811047676.0的中国专利申请《一种通过磁性微孔锂吸附剂提取锂的方法》,公开一种通过磁性微孔锂吸附剂提取锂的方法,包括:将磁性微孔锂吸附剂浸入含锂溶液中,使其中至少部分的锂离子被所述磁性微孔锂吸附剂吸附;将所述磁性微孔锂吸附剂从混合体系中分离出,并以水将所述磁性微孔锂吸附剂中的锂离子解吸附。该技术无需将锂离子筛进行造粒,可以最大限度保留了锂离子筛粉体的吸附性能,但是,由于磁性物质与锂离子筛粉体之间的结合力不够强,在持续的使用过程中,磁性物质与锂离子筛粉体会分离,造成锂离子筛粉体的流失和失去磁性,导致无法持续使用。

9、申请号为202111316942.7的专利申请《一种多孔复合锂吸附剂及其制备方法》,公开一种多孔复合锂吸附剂及其制备方法。所述制备方法包括如下步骤:1)将无机锂吸附剂粉末、聚合物骨架材料、助剂与易挥发有机溶剂、水溶性有机溶剂混合均匀,得到复合锂吸附剂前驱体混合物;2)步骤1)所述复合锂吸附剂前驱体混合物造粒后,置于一定流速、湿度、温度的气氛环境内,得到多孔复合锂吸附剂。该技术的造粒过程较为复杂,造粒后的颗粒也容易出现掉粉的现象,且无法解决造粒后颗粒的吸附性能下降的问题。

技术实现思路

1、本发明的目的在于提供一种采用内外层同步纺丝技术,使钛基锂离子筛粉体成型后具有极高的粉体利用率、锂吸附容量和吸附速率,降低了工程化成本的钛基锂离子筛粉体的成型方法,以解决上述背景技术中存在的至少一项技术问题。

2、为了实现上述目的,本发明采取了如下技术方案:

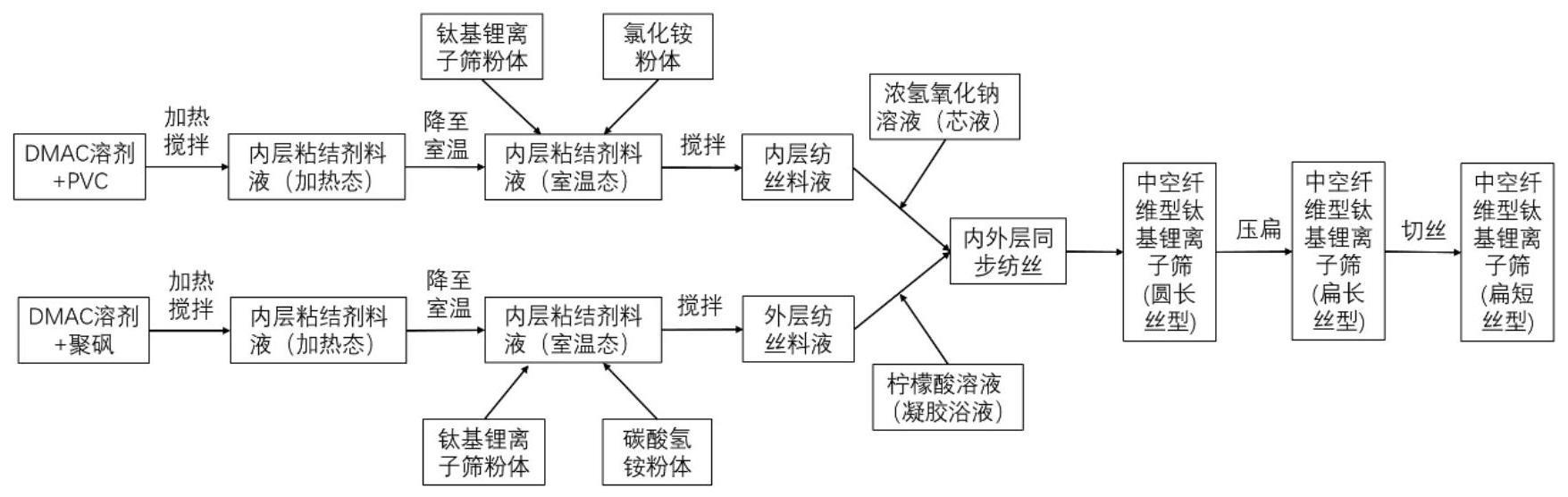

3、本发明提供一种钛基锂离子筛粉体的成型方法,包括:

4、在dmac溶剂中加入pvc树脂,加热搅拌,获得内层粘结剂料液,将该内层粘结剂料液降至室温,往料液中添加钛基锂离子筛粉体和氯化铵粉体,常温下搅拌,得到混合均匀的内层纺丝料液;

5、在dmac溶剂中加入聚砜树脂,加热搅拌,获得外层粘结剂料液,将该外层粘结剂料液降至室温,往料液中添加钛基锂离子筛粉体和碳酸氢铵粉体,常温下搅拌,得到混合均匀的外层纺丝料液;

6、配制氢氧化钠溶液作为内层芯液;配制柠檬酸溶液作为外层凝胶浴溶液;调节给料泵的泵速,控制内层纺丝料液、外层纺丝料液、内层芯液的给料速度,同时挤出喷丝板,从喷丝嘴喷出后形成的中空纤维进入外层凝胶浴溶液进行凝胶化,获得中空纤维型钛基锂离子筛。

7、可选的,在1000-1500g的dmac溶剂中,加入200-300g的pvc树脂,油浴加热温度为50-80℃,机械搅拌5-10h,获得内层粘结剂料液,将该内层粘结剂料液降至室温,往料液中添加700-1300g钛基锂离子筛粉体和100-150g氯化铵粉体,常温下搅拌1-5h,得到混合均匀的内层纺丝料液。

8、可选的,在1000-1500g的dmac溶剂中,加入200-300g的聚砜树脂,油浴加热温度为50-80℃,机械搅拌5-10h,获得外层粘结剂料液,将该外层粘结剂料液降至室温,往料液中添加700-1300g钛基锂离子筛粉体和100-150g碳酸氢铵粉体,常温下搅拌1-5h,得到混合均匀的外层纺丝料液。

9、可选的,配制2-4mol/l氢氧化钠溶液作为内层芯液,配制1-3mol/l柠檬酸溶液作为外层凝胶浴溶液。

10、可选的,控制内层纺丝料液的给料速度为20-40ml/min,控制外层纺丝料液的给料速度为20-40ml/min,控制内层芯液的给料速度为50-100ml/min。

11、可选的,利用压扁机对获得的中空纤维型钛基锂离子筛进行压扁处理,使用压力为3-10n,获得长度为1-1.5m、厚度为0.5-0.7mm的中空纤维型钛基锂离子筛。

12、可选的,压扁后的中空纤维型钛基锂离子筛利用切丝设备对其进行切丝操作,获得长度为2-4mm、厚度为0.5-0.7mm的中空纤维型钛基锂离子筛。

13、可选的,钛基锂离子筛粉体过150目筛,氯化铵粉体过150目筛,碳酸氢铵粉体过150目筛。

14、本发明有益效果:采用内外层同步纺丝技术,可以分别在内外层料液中添加不同的造孔剂,将钛基锂离子筛粉体制成高孔隙率双层中空纤维膜丝,在内层料液中添加氯化铵粉体,利用高浓度氢氧化钠作为芯液,使氯化铵和氢氧化钠反应,产生大量的氨气微气泡,由内往外进行扩散造孔;在外层料液中添加碳酸氢铵粉体,利用较高浓度的柠檬酸作为凝胶浴溶液,柠檬酸从外往里扩散,与碳酸氢铵进行反应产生微气泡,实现从表层向内层的造孔;此外,利用内层的高浓度氢氧化钠和外层较高浓度的柠檬酸所形成的强的酸碱反应化学势,能够让碱液和酸液形成相向运动,提高膜层内部的孔隙率,从而提高了成型钛基锂离子筛的孔隙率,提高吸附容量,提高吸附速率,提高粉体的有效利用率,降低了工程化成本。

15、本发明附加方面的优点,将在下述的描述部分中更加明显的给出,或通过本发明的实践了解到。

- 还没有人留言评论。精彩留言会获得点赞!