一种新型立轴冲击制砂机设备的制作方法

1.本实用涉及制砂机技术领域,特别是一种新型立轴冲击制砂机设备。

背景技术:

2.制砂机的种类有多种,大致分为锤式制砂机、对辊制砂机、立轴冲击式制砂机,不同的制砂机对应不同硬度的无聊破碎,例如软、中硬和极硬物料。

3.对于立轴冲击式制砂机而言,一般破碎的是硬度不是特别高的物料,通过冲击的方式进行破碎。所谓的冲击,通常是指物料在离心力的作用下甩出,击打在制砂机的壁上。

4.但是传统的立轴冲击式制砂机设计过于死板,不仅反击板损坏时更换困难,而且破碎效果并不是特别理想,从而影响破碎效率。

5.主要存在这么几个问题:

6.一、反击板是长时间收到物料的碰撞力的,长时间工作后很容易发生破裂,于是需要更换;而传统的立轴冲击式制砂机,反击板在安装完成后,通过环盖件直接焊死固定;更换反击板时,需要用电锯将焊接处切割,然后再重新安装;由于焊接处的尺寸有限,多次焊接切割后,最终导致无法继续安装、固定;影响制砂机的使用寿命;

7.二、对于进料斗处的设计;对于立轴冲击式制砂机而言,一般破碎的是硬度不是特别高的物料,通过冲击的方式进行破碎。所谓的冲击,通常是指物料在离心力的作用下甩出,击打在制砂机的壁上;

8.但是如果许多物料一起甩出时,将这些物料当做物料团,物料团分为先接触部分、后接触部分(与壁的先、后接触),先接触部分与壁碰撞时被减速,会影响后接触的速度。可以简单理解为,一堆面团,最先碰撞的部分冲击力道是最大的,后面的部分冲击力道被削弱。

9.为了保证良好的冲击破碎效果,只能让物料团的体积减小,即每次甩出少量物料,保证充分的冲击效果;但破碎效率却受到影响;

10.三、对于分料、甩料处的设计;立轴冲击式制砂机,其破碎效果,物料甩出时的速度,影响破碎效果。速度越大,动能越大,产生的冲击也就越大。

11.而普通的立轴冲击式制砂机,是通过分料锥、叶轮壳体来实现甩料的。甩料的过程为:掉落下的料,落在分料锥的锥面上,由于分料锥是旋转的,于是将物料击大甩出去;然后甩出去的物料,从叶轮壳体的叶轮之间的分料口进入到破碎腔内。但由于分料锥与物料一触即分,使得物料受到的作用力有限,于是物料得到加速度的时间有限,物料最终甩出后的最终速度有限,而速度所形成的动能影响破碎效果。

12.基于此,本公司设计了一款新型的制砂机,以解决上述问题。

技术实现要素:

13.本实用新型的目的在于克服现有技术的缺点,提供一种物料强行按比例分料、分料比例较为精确、对物料进行充分加速、提高碰撞力道、破碎效果好、反击瓦方便安装更换

的新型立轴冲击制砂机设备。

14.本实用新型的目的通过以下技术方案来实现:一种新型立轴冲击制砂机设备,包括制砂机机壳;

15.所述的制砂机机壳,其上部的内壁处设有反击瓦结构ⅲ,其上部的中心处设有分料-甩料结构ⅱ,其顶部与盖斗结构ⅰ相连;

16.所述的盖斗结构ⅰ,包括盖斗本体,盖斗本体具有中心内腔、环形外腔且两者经料窗相连通;

17.在中心内腔处,设置外推动叶片e、内推动叶片f让物料强行进入中心内腔、环形外腔中;

18.在中心内腔处,设置调节板调整物料进入中心内腔、环形外腔的比例;

19.所述的分料-甩料结构ⅱ,包括分料锥、叶轮壳体、分料盘、辅助转筒;辅助转筒能转动地安装在分料盘上,其下端伸入叶轮壳体内,且位于分料锥的上方;

20.辅助转筒,其内壁具有叶片g,其转动时通过叶片g让物料获得初步的速度;

21.分料锥,其锥面具有片齿,其转动时通过片齿将具有初速度的物料进一步加速;

22.所述的反击瓦结构ⅲ,包括反击瓦、压板;制砂机机壳的上部的内壁具有向外凹陷的环形槽,反击瓦设置在该环形槽处且被压板压紧。

23.进一步地,所述的反击瓦结构ⅲ中:

24.多个反击瓦经安装框板架组装成反击单元;

25.安装框板架,与制砂机机壳内壁适配;

26.安装框板架,包括上盖板、下框架;

27.下框架,其截面呈l型,其上具有多个多边形立杆,多边形立杆上适配插装有反击瓦;

28.上盖板,其将反击瓦压住,其具有相应的多边形孔。

29.进一步地,所述的制砂机机壳的内壁周向焊接有多个固定块;压板通过螺纹压杆与固定块相连;反击单元,通过拉杆与制砂机机壳螺纹锁紧配合。

30.进一步地,所述的分料-甩料结构ⅱ中:

31.分料盘通过支脚安装固定在制砂机机壳的内壁处;

32.分料盘的中心孔处,焊接有料筒;

33.辅助转筒,其上部通过轴承j套设在料筒上;

34.辅助转筒,其下部通过轴承k与叶轮壳体适配安装;

35.辅助转筒,其通过从动轮、皮带q与辅助电机r驱动相连;皮带q外罩设防尘长罩v。

36.进一步地,所述的分料盘的下方设有防尘罩u;防尘罩u将从动轮罩住,其下端延伸至叶轮壳体处;轴承j、轴承k的两端均设置有机械防尘密封。

37.进一步地,所述的盖斗结构ⅰ中:

38.盖斗本体,其与制砂机机壳相连,且底板与分料盘贴合且两者适配对接;

39.中心内腔,其内装有物料,其底部具有出料口a;

40.环形外腔,其环绕中心内腔设置,其底部为出料口b;

41.调节板,固定在竖杆的下端处;竖杆通过横梁设在中心内腔的竖轴线处;

42.竖杆,其呈竖筒状,其内经相应轴承设有转轴;转轴的下端伸出竖杆外,且转轴的

下端经连杆设有外推动叶片e、内推动叶片f;

43.连杆转动时,外推动叶片e将物料从中心向外推开,内推动叶片f将物料向中心聚拢。

44.进一步地,所述的转轴的上端通过皮带轮、皮带p与辅助电机m相连;转轴上通过键槽结构套设有套筒x;套筒x能沿转轴竖直滑动;套筒x与竖杆的内壁之间设有轴承c。

45.进一步地,所述的竖杆与横梁螺纹配合;竖杆通过从动链轮、链条、主动链轮与辅助电机m的输出轴驱动相连;辅助电机m的输出轴,经轴承d套设有套筒z;套筒z外固定地套有主动链轮。

46.套筒z、辅助电机m的输出轴,两者之间设置有驱动连接-断开结构;驱动连接-断开结构处于断开状态时,套筒z、辅助电机m的输出轴之间连接,实现竖杆上下位置的自动调节;驱动连接-断开结构处于断开状态时,套筒z、辅助电机m的输出轴之间连接,并且套筒z位置被锁死,实现竖杆上下位置的锁死。

47.进一步地,所述的驱动连接-断开结构包括环体、辅助电机n;环体,其套设在辅助电机m的输出轴上,其外侧通过连接板与驱动电机b的输出轴螺纹配合;环体上具有多个插销杆,套筒z上开有相适配的插销孔;环体的内环具有花键槽;辅助电机m的输出轴的下端具有花键;辅助电机n为正反自锁电机,其通过连接板带动环体上升或下降。

48.环体下降时,环体的花键槽与输出电机a的输出轴的花键适配,呈驱动连接状态;环体上升时,环体的花键槽与输出电机a的输出轴的花键脱离,呈断开状态。

49.进一步地,所述的分料锥、叶轮壳体均与变速筒驱动相连;变速筒与主驱电机o驱动相连;主驱电机o固定在基座架上,基座架位于制砂机机壳外且两者底部固定相连;制砂机机壳内,在破碎腔的下方设有接料槽体。

50.本实用新型具有以下优点:

51.通过设置盖斗结构ⅰ让物料较为精确地进行比例划分,并进行强行出料,进一步保证出料比例,利于后续物料与物料碰撞时,提高破碎效果;

52.通过设置分料-甩料结构ⅱ,让物料通过两次加速,最终获得较大的离心速度,从而再吃提高破碎效果;

53.通过设置,反击瓦结构ⅲ,当反击瓦出现损伤时,至需要取下压板,拧松相应拉杆即可,相比于以前固定死的方式,本方案拆卸更为方便;

54.(2)盖斗结构ⅰ中,盖斗本体,从传统的经有中心内腔、出料口a的结构,变为还具有环形外腔和出口口b的结构,起到将物料分散的作用,避免出料口a漏下大量的物料,影响冲击破碎效果;

55.(3)盖斗结构ⅰ中,通过调节板来调节出料口a、出料口b漏出料的比例;并通过外推动叶片e、内推动叶片f,来实现出料口a、出料口b的强行分料;

56.(4)盖斗结构ⅰ中,通过设置辅助电机m和相应的结构,实现外推动叶片e、内推动叶片f的自动转动;通过设置辅助电机n和相应的结构,实现调节板的高度自动调节;调节简单、方便;

57.(5)分料-甩料结构ⅱ中,通过设置辅助转筒,辅助转筒内的叶片g让物料能够初步获得离心速度;通过在分料锥的锥面上设置片齿,相比于传统的物料直接与锥面接触的方式,本方案的物料还能被片齿作用,从而实现了进一步加速,那么当物料飞溅出去时,能获

得极大的速度,从而获得较大的动能,在碰撞时更容易击碎,破碎效果更好,并且破碎效率高;

58.(6)分料-甩料结构ⅱ中,辅助转筒的上部和下部分别通过对应的轴承进行安装,保证了辅助转筒转动时的稳定可靠性;

59.(7)分料-甩料结构ⅱ中,防尘罩u、防尘长罩v、机械防尘密封的设置,均能有效地避免粉尘积累,利于辅助转筒的转动;

60.(8)反击瓦结构ⅲ,反击单元拉杆与制砂机机壳相连,并通过压板进一步压死,固定安装简单方便;反击单元中,由上盖板、下框架形成的安装框板架将反击瓦夹持;当反击瓦破损时,更换简单方便。

附图说明

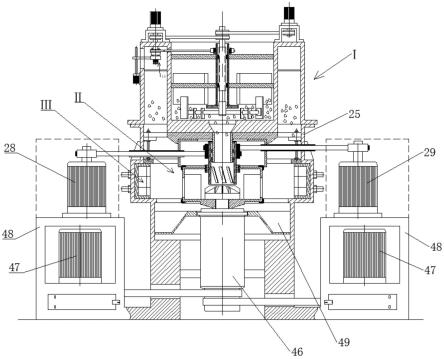

61.图1为本实用新型的结构示意图;

62.图2为盖斗本体的结构示意图;

63.图3为盖斗本体另一角度的结构示意图;

64.图4为盖斗本体的剖视图;

65.图5为调节板、竖杆、盖斗本体之间的结构示意图;

66.图6为调节板、竖杆、转轴、输出电机a、盖斗本体之间的结构示意图;

67.图7为调节板、竖杆、转轴之间的结构示意图;

68.图8为图7的局部放大图;

69.图9为转轴、连杆、外推动叶片e、内推动叶片f之间的结构示意图;

70.图10盖斗结构ⅰ设置在制砂机上的结构示意图;

71.图11为图10的局部放大图;

72.图12为分料-甩料结构ⅱ在制砂机上的结构示意图;

73.图13为图12中的局部放大图;

74.图14为图13中上部的结构示意图;

75.图15为14中出去制砂机机壳后的结构示意图;

76.图16为反击瓦结构ⅲ设置在制砂机机壳上的结构示意图;

77.图17为反击瓦结构ⅲ、分料-甩料结构ⅱ设置在制砂机机壳上的结构示意图;

78.图18为反击单元的剖视图;

79.图19为反击单元的俯视图;

80.图中:

ⅰ‑

盖斗结构,1-盖斗本体,101-中心内腔,102-环形外腔,103-出料口a,104-出料口b,105-料窗,2-调节板,3-竖杆,301-轴承c,4-横梁, 5-转轴,6-连杆,601-外推动叶片,602-内推动叶片f,7-套筒x,801-皮带轮, 802-皮带p,9-辅助电机m,10-连接板,11-套筒y,12-套筒z,13-驱动连接

‑ꢀ

断开结构,14-环体,1401-插销杆,15-辅助电机n;

81.ⅱ‑

分料-甩料结构,21-料锥,2101-片齿,22-叶轮壳体,23-分料盘,24

‑ꢀ

辅助转筒,2401-叶片g,2402-轴承j,2403-轴承k,25-制砂机机壳,2501

‑ꢀ

固定块,26-料筒,27-从动轮,28-皮带q,29-辅助电机r,30-中心筒,31-防尘罩u,32-防尘长罩v;

82.ⅲ‑

反击瓦结构,41-反击瓦,42-压板,43-安装框板架,4301-上盖板,4302

‑ꢀ

下框架,4303-多变形立杆,4304-定位销,44-反击单元,45-螺纹压杆,46-变速筒,47-主驱电机

o,48-基座架,49-接料槽体,50-拉杆。

具体实施方式

83.下面结合附图对本实用新型做进一步的描述,但本实用新型的保护范围不局限于以下所述。

84.(一)如图1~图19所示,一种新型立轴冲击制砂机设备,包括制砂机机壳25。其中,制砂机机壳25的顶部与盖斗结构ⅰ相连。制砂机机壳25,上部的内壁处设有反击瓦结构ⅲ。制砂机机壳25,其上部的中心处设有分料-甩料结构ⅱ。

85.具体地,盖斗结构ⅰ,包括盖斗本体1,盖斗本体1具有中心内腔101、环形外腔102且两者经料窗105相连通。

86.在中心内腔101处,设置外推动叶片e601、内推动叶片f602让物料强行进入中心内腔101、环形外腔102中;在中心内腔101处,设置调节板2调整物料进入中心内腔101、环形外腔102的比例。

87.具体地,分料-甩料结构ⅱ,包括分料锥21、叶轮壳体22、分料盘23、辅助转筒24;辅助转筒24能转动地安装在分料盘23上,其下端伸入叶轮壳体22 内,且位于分料锥21的上方。

88.辅助转筒24,其内壁具有叶片g2401,其转动时通过叶片g2401让物料获得初步的速度;分料锥21,其锥面具有片齿2101,其转动时通过片齿2101将具有初速度的物料进一步加速。

89.具体地,反击瓦结构ⅲ,包括反击瓦41、压板42;制砂机机壳25的上部的内壁具有向外凹陷的环形槽,反击瓦41设置在该环形槽处且被压板42压紧。

90.工作时:首先,物料从盖斗结构ⅰ进入,盖斗结构ⅰ将中心内腔101、环形外腔102的物料,强行按比例分料;然后,物料在料-甩料结构ⅱ处进行充分减速,产生足够大的离心加速度;最后,物料进入破碎腔中,并与反击瓦结构ⅲ接触破碎。

91.(二)可选地,如图2~图11所示,一种新型立轴冲击制砂机设备,对盖斗结构ⅰ进行了设计。

92.(2.1)本方案中,盖斗结构ⅰ,包括盖斗本体1。盖斗本体1具有中心内腔101、环形外腔102。环形外腔102环绕中心内腔101设置,且两者之间通过壁间隔开,壁上通过开设料窗105相连通。

93.具体地,在环形外腔102的底部开有,出料口b104。在中心内腔101的底部开有出料口a103;出料口a103上方设有能调节高度的调节板2。

94.当调节板2的高度降低时,出料口a103排出的物料减少,而出料口b104 排出的物料增多;调节板2的高度升高时,出料口a101排出的物料增多,而出料口b104排出的物料减少。

95.出料口a103、出料口b104的设置,能将中心内腔101的物料进行分流,避免在制砂机在进行冲击过冲中,避免大量物料聚集,从而提高冲击破碎效果。

96.本实施例中,调节板2固定在竖杆3的下端处;并且竖杆3通过横梁4设在中心内腔101的竖轴线处。竖杆3与横梁4螺纹配合,通过转动竖杆3来实现调节板2的高度位置。

97.本实施例中,在料窗105上也可以设置相应的调节门,以此控制料进入环形外腔

102的量。调节门可设立成能上下动作的门板状,该门板通过相应的辅助电机c来实现上下动作。

98.(2.2)当然,可以对盖斗结构ⅰ再进行设计。

99.具体地,通过设置外推动叶片e601将物料推入出料口a103处,通过设置内推动叶片f602将物料推到出料口b104处。

100.具体地,竖杆3呈竖筒状,其内设有转轴5。转轴5和竖杆3通过轴承c301 配合安装;转轴5的下端伸出竖杆3外,且转轴5的下端安装有水平设置的连杆6;连杆6上,设有外推动叶片e601、内推动叶片f602。

101.当连杆转动时,外推动叶片e601将物料从中心向外推开,内推动叶片f602 将物料向中心聚拢。

102.本实施例中,在转轴5上,通过键槽结构套设有套筒x7。套筒x7能沿转轴5竖直滑动,套筒x7与竖杆3的内壁之间设有轴承c301。这种结构的设置,当竖杆3在调节上下高度的位置时,竖杆3沿套筒x7滑动,而套筒x7本身的位置不变,即转轴5的高度位置保持不变。

103.进一步地,为了实现转轴5的转动:在转轴5的上端通过皮带轮801、皮带p802与辅助电机m9相连;辅助电机m9设置在盖斗本体1的上端环面处。通过辅助电机m9带动转轴5转动,转轴5通过连杆6带动相应外推动叶片 e601、内推动叶片f602转动,从而形成向外、向内的推料。

104.更进一步地,转轴5的上端设有左右绷紧的两个皮带p802和相应的辅助电机m9,起到将转轴5在竖直方向上绷紧固定的作用。

105.(2.3)还可以对盖斗结构ⅰ,进一步进行设计。

106.本方案中,竖杆3的高度位置调节能够实现自动化控制调节。

107.具体地,竖杆3通过从动链轮、链条、主动链轮与辅助电机m9的输出轴驱动相连。并且竖杆3上通过键槽结构套设有套筒y11;套筒y11能沿竖杆3 竖直滑动;从动链轮固定套在套筒y11上。辅助电机m9的输出轴,其套设有套筒z12且两者之间设有轴承d;主动链轮固定套在套筒z12上。

108.套筒z12、辅助电机m9的输出轴,两者之间设置有驱动连接-断开结构13。驱动连接-断开结构13处于连接状态时,套筒z12、辅助电机m9的输出驱动相连,实现竖杆3上下位置的自动调节;驱动连接-断开结构13处于断开状态时,套筒z12、辅助电机m9的输出轴之间连接,并且套筒z12位置被锁死,实现竖杆3上下位置的锁死。

109.本实施例中,驱动连接-断开结构13:包括环体14、辅助电机n15。环体 14,其套设在辅助电机m9的输出轴上,其外侧通过连接板10与辅助电机n15的输出轴螺纹配合;环体14上具有多个插销杆1401,套筒z12上开有相适配的插销孔;环体14的内环具有花键槽;辅助电机m9的输出轴的下端具有花键。

110.进一步地,辅助电机n15为正反自锁电机。

111.驱动连接-断开结构13工作时:辅助电机n15,通过连接板10带动环体 14上升或下降。当环体14下降时,环体14的花键槽与输出电机a的输出轴的花键适配,呈驱动连接状态。环体14上升时,环体14的花键槽与输出电机a 的输出轴的花键脱离,呈断开状态.

112.(三)可选地,如图12~图15所示,一种新型立轴冲击制砂机设备,对分料-甩料结构ⅱ进行了设计。

113.(3.1)本方案中,包括分料锥21,分料锥21设置于叶轮壳体22内,叶轮壳体22的上方设有分料盘23。分料盘23,通过支脚安装固定在制砂机机壳25 的内壁处。并且分料盘23的中心孔处,焊接有料筒26。

114.要想对本方案进行理解,则必须知道普通制砂机的结构、以及工作原理。普通制砂机(分料锥21、叶轮壳体22均是转动的),其物料通过分料盘23分成两部分:一部分通过料筒26进入到叶轮壳体22中,这部分物料掉落在分料锥21的锥面上,于是被击打并飞溅出;叶轮壳体22的壁处开有周向开有多个料口,并且通过相应叶轮片来引导,于是飞溅出的物料通过叶轮片引导后,经料口进入到破碎腔中,这些物料与破碎腔的壁接触(制砂机机壳25的壁处的反击板接触),于是实现了破碎;另一部分物料,从制砂机机壳25和分料盘23 的支脚形成的间距腔直接掉落在破碎腔内,这些物料与料口处出来的物料进行碰撞接触,也实现破碎。

115.由于传统的制砂机,仅依靠分料锥21的锥面击打,因此产生的速度小;速度小则动能不大,于是碰撞力度小,无法良好破碎。

116.而本方案中,核心设计是,还包括辅助转筒24。辅助转筒24的内壁设有叶片g2401。辅助转筒24,能转动地安装在分料盘23上,且位于分料锥21的上方,其下端伸入叶轮壳体22内。

117.并且分料锥21,其锥面设有片齿2101。

118.工作原理是:从料筒26掉落的物料进入辅助转筒24内;由于辅助转筒24 转动,叶片g2401就会带动辅助转筒24内的物料进行转动,从而让相应物料获得离心的初速度;当具有初速度的物料继续下落时,于是掉在分料锥21上,分料锥21上的片齿2101继续对具有初速度的物料进行击打并加速,从而让物料变为高速离心物料。相比于传统的制砂机,本方案极大地提高了物料的速度,从而使得物料碰撞时,达到良好的破碎效果。

119.本实施例中,片齿2101为竖直设置的板块状;所述的叶片g2401倾斜设置于辅助转筒24的内壁上,其转动时让物料即周向转动又向下移动。

120.(3.2)当然,还可以对辅助转筒24的安装结构进行设计。

121.具体地,辅助转筒24的上部,通过轴承j2402套设在料筒26的下部处;辅助转筒24的下部外柱面,又通过轴承k2403与叶轮壳体22适配安装。同时,在辅助转筒24上部的外柱面,还固定有从动轮27,从动轮27通过皮带q28 与辅助电机r29驱动相连。

122.辅助转筒24的工作原理过程是:

123.s1、辅助电机r29通过皮带q28、从动轮27带动辅助转筒24转动;

124.辅助转筒24的上部和下部分别通过相应轴承与料筒26、叶轮壳体22适配安装,保证辅助转筒24转动时不晃动,具有较高可靠性;

125.s2、辅助转筒24转动过程中,会带动其内壁的叶片g2401一起转动,叶片g2401带动辅助转筒24的物料转动,从而获得离心力,形成具有初速度的物料。

126.本实施例中,在叶轮壳体22上焊接有中心筒30,中心筒30通过轴承k2403 套设在辅助转筒24的下部外柱面处。由于叶轮壳体22的顶壁不是特别后,而中心筒30则将强了该处的强度,从而提高轴承k2403的安装强度的可靠性。

127.本实施例中,在分料盘23的下方设有防尘罩u31;防尘罩u31将从动轮 27罩住,其下端延伸至叶轮壳体22处。避免从动轮27处聚集大量粉尘。当然,为了提高防尘效果,防尘

罩u31与叶轮壳体22之间也可以设置相应的动密封。

128.本实施例中,在皮带q28外套设有防尘长罩v32;防尘长罩v32的两端分别从防尘罩u31、制砂机机壳25穿过。

129.物料从分料盘23进入到破碎腔中,有两个路径,第一个路径是从中心经叶轮壳体22进入破碎腔内,第二个路径是从制砂机机壳25与分料盘23支脚形成的间距腔进入破碎腔内。防尘长罩v32的作用,就是防止第二个路径处的物料直接与皮带q28接触。

130.进一步地,在轴承j2402、轴承k2403的两端均设置有机械防尘密封。避免相应轴承内进入大量粉尘。机械防尘密封结构与普通机械密封结构相同。

131.(四)可选地,如图16~图19所示,一种新型立轴冲击制砂机设备,对反击瓦结构ⅲ进行了设计。

132.本方案中,反击瓦结构ⅲ包括多个反击单元44,多个反击单元44沿着制砂机机壳25内壁设置(在破碎腔的内壁处设置)。

133.具体地,在制砂机机壳25的上部的内壁处,具有向外凹陷的环形槽,多个反击单元44设置在该环形槽的壁处。并且反击单元44被压板42压紧。

134.本实施例中,制砂机机壳25的内壁周向焊接有多个固定块2501。压板42 通过螺纹压杆45与固定块2501相连。

135.本实施例中,反击单元44包括、反击瓦41、安装框板架43。安装框板架 43将反击瓦41夹持,并通过拉杆50与制砂机机壳25螺纹锁紧配合。

136.进一步地,安装框板架43包括上盖板4301、下框架4302。下框架4302,其截面呈l型,其上具有多个多边形立杆4303,多边形立杆4303上适配插装有反击瓦41;上盖板4301,其将反击瓦41压住,其具有相应的多边形孔。

137.更进一步地,上盖板4301上还设有定位销4304,下框架4302设有相应的定位孔。

138.需要说明的是,分料锥21、叶轮壳体22均与变速筒46驱动相连;变速筒 46与主驱电机o47驱动相连;主驱电机o47固定在基座架48上,基座架48 位于制砂机机壳25外且两者底部固定相连;制砂机机壳25内,在破碎腔的下方设有接料槽体49。

139.需要说明的是,在冲击破碎时,从出料口a处漏下的物料形成离心力,对出料口b处漏下的物料进行冲击;相比于传统的直接冲击在壁的方式,本方案的冲击分为两段,第一段物料与物料冲击(初步击松散),第二段物料与壁冲击 (松散部分充分破碎散开),本方案的破碎效果更好。

140.上述实施例仅表达了较为优选的实施方式,其描述较为具体和详细,但并不能因此而理解为对本实用新型专利范围的限制。应当指出的是,对本领域的普通技术人员来说,在不脱离本实用新型构思的前提下,还可以做出若干变形和改进,这些都属于本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1