一种耐火材料混料装置的制作方法

1.本实用新型涉及混料装置技术领域,特别涉及一种耐火材料混料装置。

背景技术:

2.耐火材料广泛应用于钢铁、有色金属、玻璃、水泥、陶瓷、石化、机械、锅炉、轻工、电力、军工等国民经济的各个领域,是保证上述产业生产运行和技术发展必不可少的基本材料,在高温工业生产发展中起着不可替代的重要作用,在耐火材料的生产过程中通常离不开混料这一道工序,混料是将各种类型的粉料或颗粒料搅拌、混合的过程。

3.专利申请公布号cn 210964717 u的实用新型专利公开了一种耐火材料混料装置,包括混料箱。所述混料箱的内部竖直设置有旋转轴,所述旋转轴的外侧从下至上均匀连接有多个搅拌片,所述搅拌片的表面均匀分布有多个网眼,所述旋转轴的顶端贯穿所述混料箱的顶部旋转连接有二号电机,所述混料箱的底部中间位置设有二号滚动轴承,所述旋转轴的底端连接有二号滚动轴承,所述混料箱的上方在所述二号电机的两侧分别设有进料口。该耐火材料混料装置内的搅拌片可以促进混料箱内的原料横向混合,一号电机、左旋转轴和右旋转轴共同作用可以带动混料箱旋转,有利于混料箱内的原料竖向混合,横向混合和竖向混合同时进行,共同作用,有利于缩短混料时间,提高混料质量。

4.但是上述装置在实际使用时仍旧存在一些缺点,较为明显的就是实际出料过程虽然可以通过两个出料口完成,但是存在出料速度均较为缓慢,而导致整体加工效率不够理想的问题。

5.因此,发明一种耐火材料混料装置来解决上述问题很有必要。

技术实现要素:

6.本实用新型的目的在于提供一种耐火材料混料装置,以解决上述背景技术中提出的问题。

7.为实现上述目的,本实用新型提供如下技术方案:一种耐火材料混料装置,包括底座,所述底座顶部开设有下料通槽以及底座顶部固定设置有混料机构,所述混料机构中液压缸带动混料机构中左壳体向左移动,进而使混料机构中右壳体与左壳体内的耐火材料在混料机构中左壳体以及环形导向块内壁的导向下由混料机构中右壳体与左壳体之间滑落,并穿过下料通槽落下。

8.优选的,所述混料机构包括侧板、第一驱动电机、液压缸、右壳体、左壳体、环形导向块、第二驱动电机、搅拌杆和投料口。

9.优选的,所述侧板设置有两个,两个所述侧板分别固定设置于底座顶部两侧,所述第一驱动电机固定设置于右侧侧板外侧,所述液压缸固定设置于左侧侧板外侧。

10.优选的,所述右壳体与左壳体贴合,且所述右壳体与第一驱动电机传动连接,所述左壳体与液压缸的输出轴通过轴承转动连接,所述环形导向块固定设置于右壳体内部。

11.优选的,所述第二驱动电机固定设置于右壳体顶部,所述搅拌杆设置有多个,多个

所述搅拌杆位于右壳体与左壳体内部且均与第二驱动电机的输出轴固定连接,所述投料口固定嵌套设置于左壳体顶部。

12.本实用新型的技术效果和优点:

13.本实用新型通过设置有混料机构,以便于混料完毕后,使得液压缸带动其输出轴缩短,进而使液压缸的输出轴带动左壳体左移,此时在左壳体内壁以及环形导向块内壁的导向下,混料完成后的耐火材料沿着左壳体内壁以及环形导向块内壁向下滑动,进而穿过下料通槽落入到底座底部被收集,相较于现有技术中的同类型装置,本实用新型可以较为快捷的完成耐火材料的出料,进而有效提高耐火材料的混料效率。

附图说明

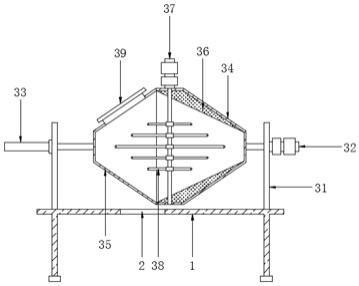

14.图1为本实用新型的整体正视结构示意图。

15.图2为本实用新型的整体正面剖视结构示意图。

16.图中:1、底座;2、下料通槽;3、混料机构;31、侧板;32、第一驱动电机;33、液压缸;34、右壳体;35、左壳体;36、环形导向块;37、第二驱动电机;38、搅拌杆;39、投料口。

具体实施方式

17.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

18.本实用新型提供了如图1-2所示的一种耐火材料混料装置,包括底座1,所述底座1顶部开设有下料通槽2以及底座1顶部固定设置有混料机构3,所述混料机构3中液压缸33带动混料机构3中左壳体35向左移动,进而使混料机构3中右壳体34与左壳体35内的耐火材料在混料机构3中左壳体35以及环形导向块36内壁的导向下由混料机构3中右壳体34与左壳体35之间滑落,并穿过下料通槽2落下。

19.如图2所示,所述混料机构3包括侧板31、第一驱动电机32、液压缸33、右壳体34、左壳体35、环形导向块36、第二驱动电机37、搅拌杆38和投料口39。

20.更为具体的,所述侧板31设置有两个,两个所述侧板31分别固定设置于底座1顶部两侧,所述第一驱动电机32固定设置于右侧侧板31外侧,所述液压缸33固定设置于左侧侧板31外侧,所述右壳体34与左壳体35贴合,且所述右壳体34与第一驱动电机32传动连接,所述左壳体35与液压缸33的输出轴通过轴承转动连接,所述环形导向块36固定设置于右壳体34内部,所述第二驱动电机37固定设置于右壳体34顶部,所述搅拌杆38设置有多个,多个所述搅拌杆38位于右壳体34与左壳体35内部且均与第二驱动电机37的输出轴固定连接,所述投料口39固定嵌套设置于左壳体35顶部,以便于混料完毕后,使得液压缸33带动其输出轴缩短,进而使液压缸33的输出轴带动左壳体35左移,此时在左壳体35内壁以及环形导向块36内壁的导向下,混料完成后的耐火材料沿着左壳体35内壁以及环形导向块36内壁向下滑动,进而穿过下料通槽2落入到底座1底部被收集。

21.本实用新型工作原理:

22.实际使用过程中,通过投料口39将耐火材料加入到右壳体34与左壳体35内部,然

后同时启动第一驱动电机32与第二驱动电机37,第一驱动电机32启动通过带动右壳体34与左壳体35旋转,第二驱动电机37启动后则带动搅拌杆38对位于右壳体34与左壳体35内部的耐火材料进行搅拌;

23.混料完毕后,使得液压缸33带动其输出轴缩短,进而使液压缸33的输出轴带动左壳体35左移,此时在左壳体35内壁以及环形导向块36内壁的导向下,混料完成后的耐火材料沿着左壳体35内壁以及环形导向块36内壁向下滑动,进而穿过下料通槽2落入到底座1底部被收集。

24.最后应说明的是:以上所述仅为本实用新型的优选实施例而已,并不用于限制本实用新型,尽管参照前述实施例对本实用新型进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换,凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

技术特征:

1.一种耐火材料混料装置,包括底座(1),其特征在于:所述底座(1)顶部开设有下料通槽(2)以及底座(1)顶部固定设置有混料机构(3),所述混料机构(3)中液压缸(33)带动混料机构(3)中左壳体(35)向左移动,进而使混料机构(3)中右壳体(34)与左壳体(35)内的耐火材料在混料机构(3)中左壳体(35)以及环形导向块(36)内壁的导向下由混料机构(3)中右壳体(34)与左壳体(35)之间滑落,并穿过下料通槽(2)落下。2.根据权利要求1所述的一种耐火材料混料装置,其特征在于:所述混料机构(3)包括侧板(31)、第一驱动电机(32)、液压缸(33)、右壳体(34)、左壳体(35)、环形导向块(36)、第二驱动电机(37)、搅拌杆(38)和投料口(39)。3.根据权利要求2所述的一种耐火材料混料装置,其特征在于:所述侧板(31)设置有两个,两个所述侧板(31)分别固定设置于底座(1)顶部两侧,所述第一驱动电机(32)固定设置于右侧侧板(31)外侧,所述液压缸(33)固定设置于左侧侧板(31)外侧。4.根据权利要求3所述的一种耐火材料混料装置,其特征在于:所述右壳体(34)与左壳体(35)贴合,且所述右壳体(34)与第一驱动电机(32)传动连接,所述左壳体(35)与液压缸(33)的输出轴通过轴承转动连接,所述环形导向块(36)固定设置于右壳体(34)内部。5.根据权利要求4所述的一种耐火材料混料装置,其特征在于:所述第二驱动电机(37)固定设置于右壳体(34)顶部,所述搅拌杆(38)设置有多个,多个所述搅拌杆(38)位于右壳体(34)与左壳体(35)内部且均与第二驱动电机(37)的输出轴固定连接,所述投料口(39)固定嵌套设置于左壳体(35)顶部。

技术总结

本实用新型公开了一种耐火材料混料装置,涉及到混料装置技术领域,包括底座,所述底座顶部开设有下料通槽以及底座顶部固定设置有混料机构,所述混料机构中液压缸带动混料机构中左壳体向左移动,进而使混料机构中右壳体与左壳体内的耐火材料在混料机构中左壳体以及环形导向块内壁的导向下由混料机构中右壳体与左壳体之间滑落,并穿过下料通槽落下。本实用新型可以较为快捷的完成耐火材料的出料,进而有效提高耐火材料的混料效率。而有效提高耐火材料的混料效率。而有效提高耐火材料的混料效率。

技术研发人员:袁家盈 潘学峰

受保护的技术使用者:营口兴远耐火材料有限公司

技术研发日:2022.01.10

技术公布日:2022/5/29

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1