复合耐磨镀锌管喷涂装置的制作方法

1.本实用新型涉及管喷涂技术,尤其涉及一种复合耐磨镀锌管喷涂装置。

背景技术:

2.现有通风镀锌管,受制作工艺限制,壁厚一般在1.2毫米以下,若应用在矿山除尘重颗粒气流中,不耐磨,短时间就能磨穿。因此需要将镀锌管内壁喷涂耐磨涂层,既减小管内风阻,又增加管道耐磨性,关键是降低工程安装成本,为了提高耐磨性和磨损寿命,管内壁喷涂的耐磨层大多采用高浓度耐磨材料以高压方式进行喷涂,所用耐磨材料在喷涂时相比通常的涂料喷涂的浓度要高、更粘稠,喷涂时需要压力要更大,这样管内壁的耐磨涂层才能在保证强度的同时又具有一定的厚度,达到提高耐磨性和磨损寿命的目的。目前的管内壁喷涂多采用将管定置,然后喷涂设备的喷杆伸入管内,喷杆上设置旋转喷嘴,通过移动喷杆或采用伸缩式喷杆将涂料喷到管的内壁上,即管不动而喷嘴在旋转喷射的同时在管内移动的喷涂方式。但是由于旋转喷嘴结构和工作原理等原因,旋转喷嘴所喷涂料的浓度一般不高,同时能承受的喷涂压力也不高,所以采用旋转喷嘴将高浓度耐磨材料以高压方式喷涂到镀锌管内壁形成的耐磨涂层,难度较大,涂层的质量一般也较差。

技术实现要素:

3.本实用新型所要解决的技术问题是:提供一种可用于管内高浓度耐磨材料高压喷涂、且喷涂的耐磨涂层质量好的复合耐磨镀锌管喷涂装置。

4.为解决上述技术问题,本实用新型的技术方案是:复合耐磨镀锌管喷涂装置,包括载管装置和喷涂装置,所述载管装置包括导轨,所述导轨上滑动设置有载管架,所述载管架连接有驱动载管架在导轨上往复运动的往复驱动装置,所述载管架顶部两侧分别设置有托管架,所述托管架顶部分别转动设置有滚轮,所述滚轮传动连接有旋转驱动装置;所述喷涂装置包括设置在所述导轨一端的喷涂主机,所述喷涂主机连接有喷杆,所述喷杆的端部设置有喷嘴,所述喷杆设置在所述导轨的上侧,所述载管架远离所述喷涂主机的一端转动设置有挡辊,所述导轨的两端分别设置有开关控制装置。

5.作为优选的技术方案,所述往复驱动装置包括所述载管架底部两端分别设置有一对与所述导轨配合的行走轮,其中一对所述行走轮通过传动轴传动连接有往复驱动电机。

6.作为优选的技术方案,所述喷涂主机为无气高压喷涂机。

7.作为优选的技术方案,所述滚轮为橡胶滚轮,所述滚轮外周壁上设置有螺旋纹。

8.作为优选的技术方案,所述载管架远离所述喷涂主机的一端设置有伸长杆,所述伸长杆的外端排列设置有若干竖向调整孔,所述挡辊通过销轴转动安装在一调整孔上。

9.作为优选的技术方案,所述托管架包括至少两立架,所述载管架顶部两侧分别设置有与各立架对应的滑道,所述立架滑动设置在对应的所述滑道上,所述滑道上分别设置有锁紧装置。

10.由于采用了上述技术方案的复合耐磨镀锌管喷涂装置,包括载管装置和喷涂装

置,所述载管装置包括导轨,所述导轨上设置有载管架,所述载管架连接有驱动载管架在导轨上往复运动的往复驱动装置,所述载管架顶部两侧分别设置有托管架,所述托管架顶部分别转动设置有滚轮,所述滚轮传动连接有旋转驱动装置;所述喷涂装置包括设置在所述导轨一端的喷涂主机,所述喷涂主机连接有喷杆,所述喷杆的端部设置有喷嘴,所述喷杆设置在所述导轨的上侧,所述载管架远离所述喷涂主机的一端转动设置有挡辊,所述导轨的两端分别设置有开关控制装置。工作时通过载管架上的托管架和滚轮放置镀锌管,并通过挡辊挡在镀锌管远离喷涂主机一端的管口处,通过往复驱动装置驱动载管架向喷涂主机侧移动使得喷杆伸入镀锌管内,通过控制喷涂主机提供高压粘稠的耐磨材料经喷杆由喷嘴高压喷射到镀锌管内壁上,喷嘴工作同时旋转驱动装置驱动镀锌管旋转、往复驱动装置驱动载管架在导轨上向远离喷涂主机侧移动,高压粘稠的耐磨材料逐步喷涂到镀锌管内壁上形成耐磨涂层。本实用新型通过采用喷嘴不动,镀锌管旋转并移动的方式实现粘稠耐磨材料的高压喷涂,保证了喷涂的耐磨涂层的质量,提高了镀锌管的耐磨性和寿命。

附图说明

11.以下附图仅旨在于对本实用新型做示意性说明和解释,并不限定本实用新型的范围。其中:

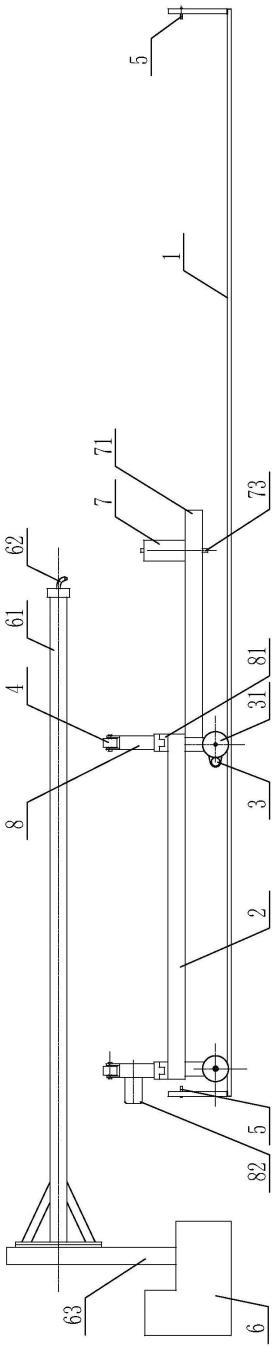

12.图1是本实用新型的结构示意图;

13.图2是本实用新型的仰视示意图;

14.图3是本实用新型工作示意图。

15.图中:1-导轨;2-载管架;3-往复驱动装置;31-行走轮;32-轴管;4-滚轮;5-开关控制装置;6-喷涂主机;61-喷杆;62-喷嘴;63-支架;7-挡辊;71-伸长杆;72-调整孔;73-销轴;8-立架;81-滑道;82-旋转驱动装置;9-镀锌管;91-耐磨涂层。

具体实施方式

16.下面参照附图详细描述根据本实用新型的示例性实施例。这里,需要注意的是,在附图中,将相同的附图标记赋予结构以及功能基本相同的组成部分,并且为了使说明书更加简明,省略了关于基本上相同的组成部分的冗余描述。

17.如图1和图2所示,复合耐磨镀锌管喷涂装置,包括载管装置和喷涂装置,所述载管装置包括导轨1,所述导轨1上滑动设置有载管架2,所述载管架2连接有驱动载管架2在导轨1上往复运动的往复驱动装置3,所述载管架2顶部两侧分别设置有托管架,所述托管架顶部分别转动设置有滚轮4,所述滚轮4传动连接有旋转驱动装置82;所述喷涂装置包括设置在所述导轨1一端的喷涂主机6,所述喷涂主机6连接有喷杆61,所述喷杆61的端部设置有喷嘴62,所述喷杆61设置在所述导轨1的上侧,所述载管架2远离所述喷涂主机6的一端转动设置有挡辊7,所述导轨1的两端分别设置有开关控制装置5。喷杆61可沿导轨1的方向延伸设置,优选的喷杆61平行于导轨1,喷杆61也可以采用设置一支杆、在支杆上安装喷管和喷嘴的结构方式;开关控制装置5可连接控制系统和往复驱动装置3,开关控制装置5连接并控制往复驱动装置3,对载管架2在导轨1上移动到两端时进行控制定位;开关控制装置5可采用行程开关、光电开关等公知的控制开关。

18.如图1和图2所示,所述往复驱动装置3包括所述载管架2底部两端分别设置有一对

与所述导轨1配合的行走轮31,其中一对所述行走轮31通过传动轴传动连接有往复驱动电机,往复驱动电机连接开关控制装置5,可以采用载管架2底部一端转动安装有传动轴,一对行走轮31分别安装在传动轴的两端,载管架2上固定安装有套装在传动轴外侧的轴管32,往复驱动电机安装在轴管32上并传动连接传动轴的方式。所述喷涂主机6为无气高压喷涂机,可通过支架63支撑喷杆61。所述滚轮4为橡胶滚轮,所述滚轮4外周壁上设置有螺旋纹,螺旋纹的设置,使得管在旋转时具有向挡辊7一侧运动的趋势,这样在挡辊7的约束挡止下避免了管相对载管架2和托管架的窜动,保证了耐磨涂层91喷涂的均匀;当然也可以在载管架2靠近所述喷涂主机6的一端通过滑动杆转动设置有与挡辊7配合的转辊,使用时将挡辊7和转辊分别挡在管两端的管口处并将滑动杆紧固,通过挡辊7和转辊防止管的窜动,这些均为本领域内公知技术。所述载管架2远离所述喷涂主机6的一端设置有伸长杆71,所述伸长杆71的外端排列设置有若干竖向调整孔72,所述挡辊7通过销轴73转动安装在一调整孔72上,这样可以根据管的长度调整挡辊7的位置,以适应不同长度的管;并且可以在挡辊7或挡辊7的销轴73处安装一检测装置如视频检测仪器或位置检测开关等,通过检测喷杆61上喷嘴与挡辊7之间位置关系来确定管口位置,从而控制往复驱动装置3来控制载管架2喷涂时在导轨1上的初始位置。

19.如图1和图2所示,载管架2各侧托管架上滚轮4可以采用一长滚轮,也可以采用两个以上滚轮,并且载管架2两侧托管架的滚轮4对称设置,便于管的放置旋转。同样可以采用所述托管架包括至少两立架8,所述载管架2顶部两侧分别设置有与各立架8对应的滑道81,所述立架8滑动设置在对应的所述滑道81上,所述滑道81上分别设置有锁紧装置,锁紧装置可以采用在滑道81上设置有锁紧螺栓,通过锁紧螺栓顶紧立架8的方式锁住立架8。移动各立架8在滑道81上位置,以适应不同管径放置在立架8上。载管架2各侧立架8可以采用两个、三个、四个或更多个,本实用新型优选载管架2各侧立架8分别采用两个,同样优选的载管架2两侧的立架8对称设置。旋转驱动装置82可以采用在立架8上安装有旋转驱动电机,旋转驱动电机传动连接该立架8上滚轮4的方式驱动滚轮4转动,从而驱动放置在滚轮4上的管旋转,优选的可采用两对称的立架8上分别安装有旋转驱动电机驱动滚轮4,保证滚轮4驱动管旋转时的对称性。

20.如图3所示,本实用新型工作时,先将粘稠耐磨涂料加入到无气高压喷涂机的料斗内,将镀锌管9吊装到托管架上的滚轮4上,操控往复驱动电机载管进入喷涂工位,控制无气高压喷涂机、往复驱动电机和旋转驱动电机工作进行管内喷涂作业,在镀锌管9内壁上形成耐磨涂层91,并且采用无气高压喷涂机进行无气高压喷涂,形成的涂层效果更好,强度更高,喷涂完毕后吊下镀锌管9,再将下一待喷涂的镀锌管9吊装到托管架上的滚轮4上,循环作业。

21.以上显示和描述了本实用新型的基本原理、主要特征及本实用新型的优点。本行业的技术人员应该了解,本实用新型不受上述实施例的限制,上述实施例和说明书中描述的只是说明本实用新型的原理,在不脱离本实用新型精神和范围的前提下,本实用新型还会有各种变化和改进,这些变化和改进都落入要求保护的本实用新型范围内。本实用新型要求保护范围由所附的权利要求书及其等效物界定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1