一种碳还原冶炼炉气净化及利用系统的制作方法

1.本技术实施例涉及碳还原冶炼炉气净化及利用系统、黄磷炉气净化及利用方法、黄磷炉气净化及利用系统。

背景技术:

2.碳还原冶炼炉气是指从使用碳素还原剂(焦炭、半焦和煤等)从矿物中火法提炼所需物质的工业窑炉(通常为矿热炉,即电炉,包括电弧电炉或电阻电炉)排放的气相主要包括一氧化碳的工业窑炉炉气。“所需物质”可以为气态物质而混合于碳还原冶炼炉气中,典型情况就是使用碳素还原剂从磷矿中火法提炼黄磷的大型自焙电极制磷电炉或多电极制磷电炉排放碳还原冶炼炉气(这里可称为黄磷炉气)中所含气态黄磷;这种情况下,后续就需要将黄磷从黄磷炉气分离出来,然后再对尾气进行潜热(燃烧)利用和排放。“所需物质”也可以为非气态物质而与碳还原冶炼炉气分开排放,例如,生产硅铁、锰铁等铁合金的矿热炉分别排放铁合金与碳还原冶炼炉气;这种情况下,后续一般对碳还原冶炼炉气进行净化后再潜热(燃烧)利用和排放。

3.以往,人们往往只会将从矿物中火法提炼的所需物质视为产品而关注该产品的回收利用,但忽略了碳还原冶炼炉气中大量的一氧化碳也可以作为产品得以回收利用。以黄磷炉气为例——据统计,电炉法黄磷生产工艺(该工艺使用大型自焙电极制磷电炉或多电极制磷电炉从磷矿中火法提炼出气态黄磷,气态黄磷随着黄磷炉气一道从电炉排出然后经过收磷器冷凝回收黄磷并进一步排放尾气)每获得一吨黄磷会产生约2500立方米-3000立方米的尾气,而尾气中的主要成分是体积百分含量高达85%-92%一氧化碳,而目前对这些一氧化碳的利用基本上采取通过燃烧来进行潜热利用的方式,这样就增加了二氧化碳的排放,显然不利于碳减排,不适应减碳的潮流和政策环境。

4.另一方面,目前在碳还原冶炼炉气的净化环节中对于碳还原冶炼炉气的显热(余热)利用效率不高,没有将净化、显热利用和潜热利用进行高效结合。

技术实现要素:

5.本技术实施例的目的在于提供碳还原冶炼炉气净化及利用系统、碳还原冶炼炉气净化及冷却系统以及碳还原冶炼原料烘干系统,提高碳还原冶炼炉气的显热和/或潜热的利用效率。本技术实施例的目的还在于提供碳还原冶炼炉气净化及利用系统以及黄磷炉气净化及利用方法、黄磷炉气净化及利用系统,以对碳还原冶炼炉气中大量的一氧化碳进行回收利用,降低碳排放。

6.为了解决上述技术问题,根据本技术的第一个方面,提供了一种碳还原冶炼炉气净化及利用系统,所述碳还原冶炼炉气是指从使用碳素还原剂从矿物中火法提炼所需物质的工业窑炉排放的气相主要包括一氧化碳的工业窑炉炉气;其包括:第一换热装置,用于接收所述碳还原冶炼炉气和第一换热拟加热介质然后分别输出第一换热被冷却碳还原冶炼炉气以及第一换热被加热介质;过滤除尘装置,用于接收所述第一换热被冷却碳还原冶炼

炉气然后输出已除尘碳还原冶炼炉气,所述过滤除尘装置通过滤芯对所述第一换热被冷却碳还原冶炼炉气中的粉尘进行物理拦截;第二换热装置,用于接收所述已除尘碳还原冶炼炉气和第二换热拟加热介质然后分别输出第二换热被冷却碳还原冶炼炉气以及第二换热被加热介质;气体储存装置,用于接收所述第二换热被冷却碳还原冶炼炉气然后再将所述气体储存装置中储存的一氧化碳输往燃气热能利用系统;以及燃气热能利用系统,包含依次相连的燃气轮机、余热锅炉和蒸气轮机,所述燃气轮机用于接收来自所述气体储存装置并作为燃气轮机运行燃料的一氧化碳然后分别输出第一电能和废气,所述余热锅炉用于接收所述废气和蒸发用水然后分别输出被冷却废气以及蒸汽,所述蒸气轮机用于接收所述蒸汽并输出第二电能;其中,所述第一换热被加热介质为蒸汽或热水,所述第二换热被加热介质为蒸汽或热水;当所述第一换热被加热介质和所述第二换热被加热介质均为蒸汽时,所述第一换热被加热介质和所述第二换热被加热介质与所述余热锅炉输出的蒸汽均输出至蒸气轮机;当所述第一换热被加热介质和所述第二换热被加热介质均为热水时,所述第一换热被加热介质和所述第二换热被加热介质均作为所述蒸发用水输出至所述余热锅炉;当所述第一换热被加热介质为热水而所述第二换热被加热介质为蒸汽时,所述第一换热被加热介质作为所述第二换热拟加热介质输出至第二换热装置,所述第二换热被加热介质与所述余热锅炉输出的蒸汽均输出至蒸气轮机。

7.可选的,所述第一换热被冷却碳还原冶炼炉气相比所述碳还原冶炼炉气温度下降t1℃,所述第二换热被冷却碳还原冶炼炉气相比所述第一换热被冷却碳还原冶炼炉气温度下降t2℃,t2≥t1。

8.可选的,所述第一换热被冷却碳还原冶炼炉气相比所述碳还原冶炼炉气温度下降t1℃,所述第二换热被冷却碳还原冶炼炉气相比所述第一换热被冷却碳还原冶炼炉气温度下降t2℃,所述t1为100℃-450℃,所述t2为200℃-450℃。

9.可选的,所述第一换热装置输出的第一换热被冷却碳还原冶炼炉气的温度为400℃-500℃。

10.可选的,所述第一换热装置具有流量调节部件,该流量调节部件可根据所述第一换热被加热介质温度调节第一换热拟加热介质的流量。

11.可选的,包括第三换热装置,用于接收所述第二换热被冷却碳还原冶炼炉气和第三换热拟加热介质然后分别输出第三换热被冷却碳还原冶炼炉气以及第三换热被加热介质;所述气体储存装置用于接收所述第三换热被冷却碳还原冶炼炉气然后再将所述气体储存装置中储存的一氧化碳输往燃气热能利用系统。

12.可选的,所述第三换热被加热介质为热水,所述第三换热被加热介质作为所述第二换热拟加热介质输出至第二换热装置或作为所述蒸发用水输出至所述余热锅炉。

13.可选的,所述第一换热被冷却碳还原冶炼炉气相比所述碳还原冶炼炉气温度下降t1℃,所述第二换热被冷却碳还原冶炼炉气相比所述第一换热被冷却碳还原冶炼炉气温度下降t2℃,所述第三换热被冷却碳还原冶炼炉气相比所述第二换热被冷却碳还原冶炼炉气温度下降t3℃,t2≥t1≥t3。

14.可选的,包括焦油捕集装置,用于接收所述第三换热被冷却碳还原冶炼炉气然后输出经焦油捕集后第三换热被冷却碳还原冶炼炉气;所述气体储存装置用于接收所述焦油捕集后第三换热被冷却碳还原冶炼炉气然后再将所述气体储存装置中储存的一氧化碳输

往燃气热能利用系统。

15.可选的,所述第二换热装置输出的第二换热被冷却碳还原冶炼炉气温度为120℃-170℃,所述第三换热装置输出的第三换热被冷却碳还原冶炼炉气温度为80℃以下。

16.可选的,所述第一换热装置采用余热锅炉或间壁换热器,所述第二换热装置采用余热锅炉或间壁换热器,所述第三换热装置采用间壁换热器。

17.可选的,所述工业窑炉为硅锰冶炼矿热炉、高碳锰铁冶炼矿热炉、镍铁冶炼矿热炉、高钛渣冶炼矿热炉或电石冶炼矿热炉。

18.可选的,所述滤芯采用金属滤芯或陶瓷滤芯。可选的,所述过滤除尘装置可将所述已除尘碳还原冶炼炉气粉尘含量降至100mg/nm3、50mg/nm3、20mg/nm3、10mg/nm3或5mg/nm3以下。

19.可选的,还包括冶炼原料烘干系统,包括冶炼原料烘干装置和尾气除尘装置,所述冶炼原料烘干装置用于接收所述被冷却废气和拟进入所述工业窑炉的冶炼原料并通过所述被冷却废气烘干所述冶炼原料后输出尾气,所述尾气除尘装置用于接收所述尾气并进行除尘处理后排放。

20.可选的,还包括放散装置,所述放散装置设置在所述工业窑炉与所述第一换热装置之间的碳还原冶炼炉气排放通道上。

21.可选的,还包括脱硫装置,所述脱硫装置设置于所述气体储存装置的第二换热被冷却碳还原冶炼炉气入口处。可选的,所述气体储存装置就为气柜。

22.为了解决上述技术问题,根据本技术的第二个方面,提供了一种碳还原冶炼炉气净化及利用系统,所述碳还原冶炼炉气是指从使用碳素还原剂从矿物中火法提炼所需物质的工业窑炉排放的气相主要包括一氧化碳的工业窑炉炉气;其包括:第一换热装置,用于接收所述碳还原冶炼炉气和第一换热拟加热介质然后分别输出第一换热被冷却碳还原冶炼炉气以及第一换热被加热介质;过滤除尘装置,用于接收所述第一换热被冷却碳还原冶炼炉气然后输出已除尘碳还原冶炼炉气,所述过滤除尘装置通过滤芯对所述第一换热被冷却碳还原冶炼炉气中的粉尘进行物理拦截;第二换热装置,用于接收所述已除尘碳还原冶炼炉气和第二换热拟加热介质然后分别输出第二换热被冷却碳还原冶炼炉气以及第二换热被加热介质;气体储存装置,用于接收所述第二换热被冷却碳还原冶炼炉气然后再将所述气体储存装置中储存的一氧化碳输往燃气热能利用系统;以及燃气热能利用系统,包含燃气锅炉,所述燃气锅炉用于接收来自所述气体储存装置的一氧化碳并燃烧该一氧化碳加热包含所述第一换热被加热介质和/或所述第二换热被加热介质的二次拟加热介质然后分别输出废气和二次被加热介质。

23.可选的,所述第一换热被加热介质与所述第二换热被加热介质均为热水或分别为热水和蒸汽;所述热水输出至所述燃气锅炉,所述二次被加热介质为蒸汽。

24.可选的,所述燃气热能利用系统还包含蒸气轮机,所述蒸气轮机用于接收作为所述第一换热被加热介质或所述第二换热被加热介质的蒸汽以及作为所述二次被加热介质的蒸汽并输出电能。

25.可选的,所述第一换热被冷却碳还原冶炼炉气相比所述碳还原冶炼炉气温度下降t1℃,所述第二换热被冷却碳还原冶炼炉气相比所述第一换热被冷却碳还原冶炼炉气温度下降t2℃,t2≥t1。

26.可选的,所述第一换热被冷却碳还原冶炼炉气相比所述碳还原冶炼炉气温度下降t1℃,所述第二换热被冷却碳还原冶炼炉气相比所述第一换热被冷却碳还原冶炼炉气温度下降t2℃,所述t1为100℃-450℃,所述t2为200℃-450℃。

27.可选的,所述第一换热装置输出的第一换热被冷却碳还原冶炼炉气的温度为400℃-500℃。

28.可选的,所述第一换热装置具有流量调节部件,该流量调节部件可根据所述第一换热被加热介质温度调节第一换热拟加热介质的流量。

29.可选的,包括第三换热装置,用于接收所述第二换热被冷却碳还原冶炼炉气和第三换热拟加热介质然后分别输出第三换热被冷却碳还原冶炼炉气以及第三换热被加热介质;所述气体储存装置用于接收所述第三换热被冷却碳还原冶炼炉气然后再将所述气体储存装置中储存的一氧化碳输往燃气热能利用系统。

30.可选的,所述第三换热被加热介质为热水,所述第三换热被加热介质作为所述第二换热拟加热介质输出至第二换热装置或作为所述二次拟加热介质输出至所述燃气锅炉。

31.可选的,所述第一换热被冷却碳还原冶炼炉气相比所述碳还原冶炼炉气温度下降t1℃,所述第二换热被冷却碳还原冶炼炉气相比所述第一换热被冷却碳还原冶炼炉气温度下降t2℃,所述第三换热被冷却碳还原冶炼炉气相比所述第二换热被冷却碳还原冶炼炉气温度下降t3℃,t2≥t1≥t3。

32.可选的,包括焦油捕集装置,用于接收所述第三换热被冷却碳还原冶炼炉气然后输出经焦油捕集后第三换热被冷却碳还原冶炼炉气,所述气体储存装置用于接收所述焦油捕集后第三换热被冷却碳还原冶炼炉气然后再将所述气体储存装置中储存的一氧化碳输往燃气热能利用系统。

33.可选的,所述第二换热装置输出的第二换热被冷却碳还原冶炼炉气温度为120℃-170℃,所述第三换热装置输出的第三换热被冷却碳还原冶炼炉气温度为80℃以下。

34.可选的,所述第一换热装置与所述第二换热装置均采用间壁换热器或分别采用间壁换热器和余热锅炉,所述第三换热装置采用间壁换热器。

35.可选的,所述工业窑炉为硅锰冶炼矿热炉、高碳锰铁冶炼矿热炉、镍铁冶炼矿热炉、高钛渣冶炼矿热炉或电石冶炼矿热炉。

36.可选的,所述滤芯采用金属滤芯或陶瓷滤芯。可选的,所述过滤除尘装置可将所述已除尘碳还原冶炼炉气粉尘含量降至100mg/nm3、50mg/nm3、20mg/nm3、10mg/nm3或5mg/nm3以下。

37.可选的,还包括冶炼原料烘干系统,包括冶炼原料烘干装置和尾气除尘装置,所述冶炼原料烘干装置用于接收所述废气和拟进入所述工业窑炉的冶炼原料并通过所述废气烘干所述冶炼原料后输出尾气,所述尾气除尘装置用于接收所述尾气并进行除尘处理后排放。

38.可选的,还包括放散装置,所述放散装置设置在所述工业窑炉与所述第一换热装置之间的碳还原冶炼炉气排放通道上。

39.可选的,还包括脱硫装置,所述脱硫装置设置于所述气体储存装置的第二换热被冷却碳还原冶炼炉气入口处。可选的,所述气体储存装置为气柜。

40.为了解决上述技术问题,根据本技术的第三个方面,提供了一种碳还原冶炼炉气

净化及冷却系统,所述碳还原冶炼炉气是指从使用碳素还原剂从矿物中火法提炼所需物质的工业窑炉排放的气相主要包括一氧化碳的工业窑炉炉气;其包括:第一换热装置,用于接收所述碳还原冶炼炉气和第一换热拟加热介质然后分别输出第一换热被冷却碳还原冶炼炉气以及第一换热被加热介质;过滤除尘装置,用于接收所述第一换热被冷却碳还原冶炼炉气然后输出已除尘碳还原冶炼炉气,所述过滤除尘装置通过滤芯对所述第一换热被冷却碳还原冶炼炉气中的粉尘进行物理拦截;第二换热装置,用于接收所述已除尘碳还原冶炼炉气和第二换热拟加热介质然后分别输出第二换热被冷却碳还原冶炼炉气以及第二换热被加热介质;气体储存装置,用于接收所述第二换热被冷却碳还原冶炼炉气然后再将所述气体储存装置中储存的一氧化碳输往所需处。

41.可选的,所述第一换热被冷却碳还原冶炼炉气相比所述碳还原冶炼炉气温度下降t1℃,所述第二换热被冷却碳还原冶炼炉气相比所述第一换热被冷却碳还原冶炼炉气温度下降t2℃,t2≥t1。

42.可选的,所述第一换热被加热介质作为所述第二换热拟加热介质输出至第二换热装置。

43.可选的,所述第一换热被冷却碳还原冶炼炉气相比所述碳还原冶炼炉气温度下降t1℃,所述第二换热被冷却碳还原冶炼炉气相比所述第一换热被冷却碳还原冶炼炉气温度下降t2℃,所述t1为100℃-450℃,所述t2为200℃-450℃。

44.可选的,所述第一换热装置输出的第一换热被冷却碳还原冶炼炉气的温度为400℃-500℃。

45.可选的,所述第一换热装置具有流量调节部件,该流量调节部件可根据所述第一换热被加热介质温度调节第一换热拟加热介质的流量。

46.可选的,包括第三换热装置,用于接收所述第二换热被冷却碳还原冶炼炉气和第三换热拟加热介质然后分别输出第三换热被冷却碳还原冶炼炉气以及第三换热被加热介质;所述气体储存装置用于接收所述第三换热被冷却碳还原冶炼炉气。

47.可选的,所述第三换热被加热介质为热水,所述第三换热被加热介质作为所述第二换热拟加热介质输出至第二换热装置。

48.可选的,所述第一换热被冷却碳还原冶炼炉气相比所述碳还原冶炼炉气温度下降t1℃,所述第二换热被冷却碳还原冶炼炉气相比所述第一换热被冷却碳还原冶炼炉气温度下降t2℃,所述第三换热被冷却碳还原冶炼炉气相比所述第二换热被冷却碳还原冶炼炉气温度下降t3℃,t2≥t1≥t3。

49.可选的,包括焦油捕集装置,用于接收所述第三换热被冷却碳还原冶炼炉气然后输出经焦油捕集后第三换热被冷却碳还原冶炼炉气;所述气体储存装置用于接收所述焦油捕集后第三换热被冷却碳还原冶炼炉气。

50.可选的,所述第二换热装置输出的第二换热被冷却碳还原冶炼炉气温度为120℃-170℃,所述第三换热装置输出的第三换热被冷却碳还原冶炼炉气温度为80℃以下。

51.可选的,所述第一换热装置采用余热锅炉或间壁换热器,所述第二换热装置采用余热锅炉或间壁换热器,所述第三换热装置采用间壁换热器。

52.可选的,所述工业窑炉为硅锰冶炼矿热炉、高碳锰铁冶炼矿热炉、镍铁冶炼矿热炉、高钛渣冶炼矿热炉或电石冶炼矿热炉。

53.可选的,所述滤芯采用金属滤芯或陶瓷滤芯。可选的,所述过滤除尘装置可将所述已除尘碳还原冶炼炉气粉尘含量降至100mg/nm3、50mg/nm3、20mg/nm3、10mg/nm3或5mg/nm3以下。

54.可选的,还包括放散装置,所述放散装置设置在所述工业窑炉与所述第一换热装置之间的碳还原冶炼炉气排放通道上。

55.可选的,还包括脱硫装置,所述脱硫装置设置于所述气体储存装置的第二换热被冷却碳还原冶炼炉气入口处。可选的,所述气体储存装置为气柜。

56.为了解决上述技术问题,根据本技术的第四个方面,提供了一种碳还原冶炼原料烘干系统,所述碳还原冶炼原料是指由使用碳素还原剂从矿物中火法提炼所需物质的工业窑炉所使用的冶炼原料;其包括:冶炼原料烘干装置,用于接收废气和拟进入所述工业窑炉的冶炼原料并通过所述废气烘干所述冶炼原料后输出尾气;尾气除尘装置,用于接收所述尾气并进行除尘处理后排放;其中,所述废气是从碳还原冶炼炉气中回收的一氧化碳被燃烧利用后产生的,所述碳还原冶炼炉气为所述工业窑炉炉气。

57.可选的,所述工业窑炉的碳还原冶炼炉气排放通道上设有放散装置,所述放散装置通过所述尾气除尘装置进行放散。

58.可选的,所述废气通过碳还原冶炼炉气净化及利用系统产生,所述碳还原冶炼炉气净化及利用系统包括:第一换热装置,用于接收所述碳还原冶炼炉气和第一换热拟加热介质然后分别输出第一换热被冷却碳还原冶炼炉气以及第一换热被加热介质;过滤除尘装置,用于接收所述第一换热被冷却碳还原冶炼炉气然后输出已除尘碳还原冶炼炉气,所述过滤除尘装置通过滤芯对所述第一换热被冷却碳还原冶炼炉气中的粉尘进行物理拦截;第二换热装置,用于接收所述已除尘碳还原冶炼炉气和第二换热拟加热介质然后分别输出第二换热被冷却碳还原冶炼炉气以及第二换热被加热介质;气体储存装置,用于接收所述第二换热被冷却碳还原冶炼炉气然后再将所述气体储存装置中储存的一氧化碳输往燃气热能利用系统;燃气热能利用系统,包含一氧化碳燃烧设备,所述废气来自于所述一氧化碳燃烧设备燃烧后排放气体。

59.可选的,所述第一换热被冷却碳还原冶炼炉气相比所述碳还原冶炼炉气温度下降t1℃,所述第二换热被冷却碳还原冶炼炉气相比所述第一换热被冷却碳还原冶炼炉气温度下降t2℃,t2≥t1。

60.可选的,所述第一换热被加热介质作为所述第二换热拟加热介质输出至第二换热装置。

61.可选的,所述第一换热被冷却碳还原冶炼炉气相比所述碳还原冶炼炉气温度下降t1℃,所述第二换热被冷却碳还原冶炼炉气相比所述第一换热被冷却碳还原冶炼炉气温度下降t2℃,所述t1为100℃-450℃,所述t2为200℃-450℃。

62.可选的,所述第一换热装置输出的第一换热被冷却碳还原冶炼炉气的温度为400℃-500℃。

63.可选的,所述第一换热装置具有流量调节部件,该流量调节部件可根据所述第一换热被加热介质温度调节第一换热拟加热介质的流量。

64.可选的,包括第三换热装置,用于接收所述第二换热被冷却碳还原冶炼炉气和第三换热拟加热介质然后分别输出第三换热被冷却碳还原冶炼炉气以及第三换热被加热介

质;所述气体储存装置用于接收所述第三换热被冷却碳还原冶炼炉气。

65.可选的,所述第三换热被加热介质为热水,所述第三换热被加热介质作为所述第二换热拟加热介质输出至第二换热装置。

66.可选的,所述第一换热被冷却碳还原冶炼炉气相比所述碳还原冶炼炉气温度下降t1℃,所述第二换热被冷却碳还原冶炼炉气相比所述第一换热被冷却碳还原冶炼炉气温度下降t2℃,所述第三换热被冷却碳还原冶炼炉气相比所述第二换热被冷却碳还原冶炼炉气温度下降t3℃,t2≥t1≥t3。

67.可选的,包括焦油捕集装置,用于接收所述第三换热被冷却碳还原冶炼炉气然后输出经焦油捕集后第三换热被冷却碳还原冶炼炉气;所述气体储存装置用于接收所述焦油捕集后第三换热被冷却碳还原冶炼炉气。

68.可选的,所述第二换热装置输出的第二换热被冷却碳还原冶炼炉气温度为120℃-170℃,所述第三换热装置输出的第三换热被冷却碳还原冶炼炉气温度为80℃以下。

69.可选的,所述第一换热装置采用余热锅炉或间壁换热器,所述第二换热装置采用余热锅炉或间壁换热器,所述第三换热装置采用间壁换热器。

70.可选的,所述工业窑炉为硅锰冶炼矿热炉、高碳锰铁冶炼矿热炉、镍铁冶炼矿热炉、高钛渣冶炼矿热炉或电石冶炼矿热炉。

71.可选的,所述滤芯采用金属滤芯或陶瓷滤芯。可选的,还包括脱硫装置,所述脱硫装置设置于所述气体储存装置的第二换热被冷却碳还原冶炼炉气入口处。可选的,所述气体储存装置为气柜。

72.为了解决上述技术问题,根据本技术的第五个方面,提供了一种碳还原冶炼炉气净化及利用系统,所述碳还原冶炼炉气是指从使用碳素还原剂从矿物中火法提炼所需物质的工业窑炉排放的气相主要包括一氧化碳的工业窑炉炉气;其包括:第一换热装置,用于接收所述碳还原冶炼炉气和第一换热拟加热介质然后分别输出第一换热被冷却碳还原冶炼炉气以及第一换热被加热介质;过滤除尘装置,用于接收所述第一换热被冷却碳还原冶炼炉气然后输出已除尘碳还原冶炼炉气,所述过滤除尘装置通过滤芯对所述第一换热被冷却碳还原冶炼炉气中的粉尘进行物理拦截;第二换热装置,用于接收所述已除尘碳还原冶炼炉气和第二换热拟加热介质然后分别输出第二换热被冷却碳还原冶炼炉气以及第二换热被加热介质;气体储存装置,用于接收所述第二换热被冷却碳还原冶炼炉气然后再将所述气体储存装置中储存的一氧化碳输往化工产品生产厂区,所述化工产品生产厂区与实施所述碳还原冶炼炉气净化的碳还原冶炼炉气净化厂区属于同一工业园区内或不属于同一工业园区但通过输气管网相连;化工产品生产系统,位于所述化工产品生产厂区内,用于接收来自所述气体储存装置的一氧化碳并将该一氧化碳作为原料生产得到化工产品。

73.为了解决上述技术问题,根据本技术的第六个方面,提供了一种碳还原冶炼炉气净化及利用系统,所述碳还原冶炼炉气是指从使用碳素还原剂从矿物中火法提炼所需物质的工业窑炉排放的气相主要包括一氧化碳的工业窑炉炉气;其包括:第一换热装置,用于接收所述碳还原冶炼炉气然后分别输出第一换热被冷却碳还原冶炼炉气以及第一换热被加热介质;过滤除尘装置,用于接收所述第一换热被冷却碳还原冶炼炉气然后输出已除尘碳还原冶炼炉气,所述过滤除尘装置通过滤芯对所述第一换热被冷却碳还原冶炼炉气中的粉尘进行物理拦截;第二换热装置,用于接收所述已除尘碳还原冶炼炉气然后分别输出第二

换热被冷却碳还原冶炼炉气以及第二换热被加热介质;气体储存装置,用于接收所述第二换热被冷却碳还原冶炼炉气然后再将所述气体储存装置中储存的一氧化碳输往化工产品生产厂区,所述化工产品生产厂区与实施所述碳还原冶炼炉气净化的碳还原冶炼炉气净化厂区属于同一工业园区内或不属于同一工业园区但通过输气管网相连,所述化工产品生产厂区内设有化工产品生产系统,所述化工产品生产系统用于接收来自所述气体储存装置的一氧化碳并将该一氧化碳作为原料生产得到化工产品。

74.上述第五方面以及第六方面中,可选的,所述第一换热被冷却碳还原冶炼炉气相比所述碳还原冶炼炉气温度下降t1℃,所述第二换热被冷却碳还原冶炼炉气相比所述第一换热被冷却碳还原冶炼炉气温度下降t2℃,t2≥t1。

75.上述第五方面以及第六方面中,可选的,所述第一换热被加热介质作为所述第二换热拟加热介质输出至第二换热装置。

76.上述第五方面以及第六方面中,可选的,包括第三换热装置,用于接收所述第二换热被冷却碳还原冶炼炉气和第二换热拟加热介质然后分别输出第三换热被冷却碳还原冶炼炉气以及第三换热被加热介质;所述气体储存装置用于接收所述第三换热被冷却碳还原冶炼炉气然后再将所述气体储存装置中储存的一氧化碳输往化工产品生产厂区。

77.上述第五方面以及第六方面中,可选的,所述第一换热被冷却碳还原冶炼炉气相比所述碳还原冶炼炉气温度下降t1℃,所述第二换热被冷却碳还原冶炼炉气相比所述第一换热被冷却碳还原冶炼炉气温度下降t2℃,所述第三换热被冷却碳还原冶炼炉气相比所述第二换热被冷却碳还原冶炼炉气温度下降t3℃,t2≥t1≥t3。

78.上述第五方面以及第六方面中,可选的,包括焦油捕集装置,用于接收所述第三换热被冷却碳还原冶炼炉气然后输出经焦油捕集后第三换热被冷却碳还原冶炼炉气;所述气体储存装置用于接收所述焦油捕集后第三换热被冷却碳还原冶炼炉气然后再将所述气体储存装置中储存的一氧化碳输往化工产品生产厂区。

79.上述第五方面以及第六方面中,可选的,所述第二换热装置输出的第二换热被冷却碳还原冶炼炉气温度为120℃-170℃,所述第三换热装置输出的第三换热被冷却碳还原冶炼炉气温度为80℃以下。

80.上述第五方面以及第六方面中,可选的,所述第一换热装置采用余热锅炉或间壁换热器,所述第二换热装置采用余热锅炉或间壁换热器,所述第三换热装置采用间壁换热器。

81.上述第五方面以及第六方面中,可选的,所述第一换热被加热介质作为所述第二换热拟加热介质输出至第二换热装置。

82.上述第五方面以及第六方面中,可选的,所述第一换热被加热介质为蒸汽或热水,所述第二换热被加热介质为蒸汽或热水,所述第二换热被加热介质为热水。

83.上述第五方面以及第六方面中,可选的,所述第一换热被冷却碳还原冶炼炉气相比所述碳还原冶炼炉气温度下降t1℃,所述第二换热被冷却碳还原冶炼炉气相比所述第一换热被冷却碳还原冶炼炉气温度下降t2℃,所述t1为100℃-450℃,所述t2为200℃-450℃。

84.上述第五方面以及第六方面中,可选的,所述第一换热装置输出的第一换热被冷却碳还原冶炼炉气的温度为400℃-500℃。

85.上述第五方面以及第六方面中,可选的,所述第一换热装置具有流量调节部件,该

流量调节部件可根据所述第一换热被加热介质温度调节第一换热拟加热介质的流量。

86.上述第五方面以及第六方面中,可选的,所述化工产品包含甲酸、甲酸盐、醋酸、醋酸盐、甲醇、甲醛、乙二醇、合成氨系产品中的任意一种或几种。

87.上述第五方面以及第六方面中,可选的,所述工业窑炉为硅锰冶炼矿热炉、高碳锰铁冶炼矿热炉、镍铁冶炼矿热炉、高钛渣冶炼矿热炉或电石冶炼矿热炉。

88.上述第五方面以及第六方面中,可选的,所述滤芯采用金属滤芯或陶瓷滤芯。可选的,所述过滤除尘装置可将所述已除尘碳还原冶炼炉气粉尘含量降至100mg/nm3、50mg/nm3、20mg/nm3、10mg/nm3或5mg/nm3以下。

89.上述第五方面以及第六方面中,可选的,还包括脱硫装置,所述脱硫装置设置于所述气体储存装置的第二换热被冷却碳还原冶炼炉气入口处。

90.上述第一方面、第二方面、第三方面、第四方面、第五方面以及第六方面的系统均能够提高碳还原冶炼炉气的显热和/或潜热的利用效率。此外,上述第五方面以及第六方面的系统还能够对碳还原冶炼炉气中大量的一氧化碳进行回收利用,降低碳排放。

91.为了解决上述技术问题,根据本技术的第七个方面,提供了一种黄磷炉气净化及利用方法,所述黄磷炉气是从使用碳素还原剂从磷矿中火法提炼黄磷的工业窑炉排放且气相主要包括气态黄磷和一氧化碳;其步骤包括:通过除尘装置接收所述黄磷炉气然后输出已除尘黄磷炉气;通过黄磷冷凝回收装置接收所述已除尘黄磷炉气然后分别输出被冷凝回收黄磷以及被冷却气体;通过气体储存装置接收所述被冷却气体然后再将所述气体储存装置中储存的一氧化碳输往化工产品生产厂区,所述化工产品生产厂区与实施所述黄磷炉气净化的黄磷炉气净化厂区属于同一工业园区内或不属于同一工业园区但通过输气管网相连;以及通过化工产品生产系统接收来自所述气体储存装置的一氧化碳并将该一氧化碳作为原料生产得到化工产品,所述化工产品生产系统位于所述化工产品生产厂区内。

92.根据本技术的第八个方面,提供了一种黄磷炉气净化及利用方法,所述黄磷炉气是从使用碳素还原剂从磷矿中火法提炼黄磷的工业窑炉排放且气相主要包括气态黄磷和一氧化碳;其步骤包括:通过除尘装置接收所述黄磷炉气然后输出已除尘黄磷炉气;通过黄磷冷凝回收装置接收所述已除尘黄磷炉气然后分别输出被冷凝回收黄磷以及被冷却气体;通过气体储存装置接收所述被冷却气体然后再将所述气体储存装置中储存的一氧化碳输往化工产品生产厂区,所述化工产品生产厂区与实施所述黄磷炉气净化的黄磷炉气净化厂区属于同一工业园区内或不属于同一工业园区但通过输气管网相连,所述化工产品生产厂区内设有化工产品生产系统,所述化工产品生产系统用于接收来自所述气体储存装置的一氧化碳并将该一氧化碳作为原料生产得到化工产品。

93.上述第七方面以及第八方面中,可选的,所述除尘装置为过滤除尘装置,所述过滤除尘装置通过滤芯对所述黄磷炉气中的粉尘进行物理拦截。可选的,所述滤芯采用金属滤芯或陶瓷滤芯。

94.上述第七方面以及第八方面中,可选的,所述过滤除尘装置可将所述已除尘碳还原冶炼炉气粉尘含量降至100mg/nm3、50mg/nm3、20mg/nm3、10mg/nm3或5mg/nm3以下。

95.上述第七方面以及第八方面中,可选的,还包括:判断所述被冷却气体是否符合进入所述气体储存装置的条件,当所述被冷却气体不符合进入所述气体储存装置的条件时,通过设置在所述黄磷冷凝回收装置与所述气体储存装置之间的放散装置对所述被冷却气

体进行排放,当所述被冷却气体符合进入所述气体储存装置的条件时使所述被冷却气体进入所述气体储存装置。

96.上述第七方面以及第八方面中,可选的,所述条件包含第一条件,所述第一条件为所述化工产品生产系统是否接收一氧化碳,是则符合该第一条件,否则不符合该第一条件。可选的,通过设置在所述气体储存装置与所述化工产品生产系统之间的控制阀获得所述所述化工产品生产系统是否接收一氧化碳的指令。

97.上述第七方面以及第八方面中,可选的,所述条件包含第二条件,所述第二条件为所述气体储存装置中的一氧化碳储存量是否为设定阈值以上,是则不符合该第二条件,否则符合该第二条件。

98.上述第七方面以及第八方面中,可选的,还包括:通过设置在所述工业窑炉与所述除尘装置之间和/或所述除尘装置上的控温装置将所述已除尘黄磷炉气的温度保持在所述气态黄磷露点温度以上。可选的,所述控温装置为电加热器。

99.上述第七方面以及第八方面中,可选的,实施所述黄磷炉气净化的黄磷炉气净化厂区被配置为对应所述被冷凝回收黄磷产量≥2万吨/年。

100.上述第七方面以及第八方面中,可选的,所述黄磷冷凝回收装置包含黄磷冷凝液槽,所述黄磷冷凝液槽用于储存黄磷冷凝液,所述黄磷冷凝回收装置通过使所述已除尘黄磷炉气从所述黄磷冷凝液的液面下与所述黄磷冷凝液直接接触后而获得从所述黄磷冷凝液的液面冒出的所述被冷却气体。可选的,所述黄磷冷凝液采用水。

101.上述第七方面以及第八方面中,可选的,所述化工产品包含甲酸、甲酸盐、醋酸、醋酸盐、甲醇、甲醛、乙二醇、合成氨系产品中的任意一种或几种。

102.上述第七方面以及第八方面中,可选的,所述工业窑炉为电炉。可选的,所述电炉为大型自焙电极制磷电炉或多电极制磷电炉。

103.上述第七方面以及第八方面中,可选的,还包括:对所述气体储存装置中储存的一氧化碳进行分流,通过燃气锅炉接收分流出的一路一氧化碳为燃料而分别输出废气和蒸汽,然后利用所述废气烘干拟进入所述工业窑炉的冶炼原料。

104.为了解决上述技术问题,根据本技术的第九个方面,提供了一种黄磷炉气净化及利用系统,所述黄磷炉气是从使用碳素还原剂从磷矿中火法提炼黄磷的工业窑炉排放且气相主要包括气态黄磷和一氧化碳;其包括:除尘装置,用于接收所述黄磷炉气然后输出已除尘黄磷炉气;黄磷冷凝回收装置,用于接收所述已除尘黄磷炉气然后分别输出被冷凝回收黄磷以及被冷却气体;气体储存装置,用于接收所述被冷却气体然后再将所述气体储存装置中储存的一氧化碳输往化工产品生产厂区,所述化工产品生产厂区与实施所述黄磷炉气净化的黄磷炉气净化厂区属于同一工业园区内或不属于同一工业园区但通过输气管网相连;以及化工产品生产系统,位于所述化工产品生产厂区内,用于接收来自所述气体储存装置的一氧化碳并将该一氧化碳作为原料生产得到化工产品。

105.为了解决上述技术问题,根据本技术的第十个方面,提供了一种黄磷炉气净化及利用系统,所述黄磷炉气是从使用碳素还原剂从磷矿中火法提炼黄磷的工业窑炉排放且气相主要包括气态黄磷和一氧化碳;其包括:除尘装置,用于接收所述黄磷炉气然后输出已除尘黄磷炉气;黄磷冷凝回收装置,用于接收所述已除尘黄磷炉气然后分别输出被冷凝回收黄磷以及被冷却气体;气体储存装置,用于接收所述被冷却气体然后再将所述气体储存装

置中储存的一氧化碳输往化工产品生产厂区,所述化工产品生产厂区与实施所述黄磷炉气净化的黄磷炉气净化厂区属于同一工业园区内或不属于同一工业园区但通过输气管网相连,所述化工产品生产厂区内设有化工产品生产系统,所述化工产品生产系统用于接收来自所述气体储存装置的一氧化碳并将该一氧化碳作为原料生产得到化工产品。

106.上述第九方面以及第十方面中,可选的,所述除尘装置为过滤除尘装置,所述过滤除尘装置通过滤芯对所述黄磷炉气中的粉尘进行物理拦截。可选的,所述滤芯采用金属滤芯或陶瓷滤芯。

107.上述第九方面以及第十方面中,可选的,所述过滤除尘装置可将所述已除尘碳还原冶炼炉气粉尘含量降至100mg/nm3、50mg/nm3、20mg/nm3、10mg/nm3或5mg/nm3以下。

108.上述第九方面以及第十方面中,可选的,还包括放散装置,设置在所述黄磷冷凝回收装置与所述气体储存装置之间,用于当所述被冷却气体不符合进入所述气体储存装置的条件时对所述被冷却气体进行排放。

109.上述第九方面以及第十方面中,可选的,所述条件包含第一条件,所述第一条件为所述化工产品生产系统是否接收一氧化碳,是则符合该第一条件,否则不符合该第一条件。可选的,通过设置在所述气体储存装置与所述化工产品生产系统之间的控制阀获得所述所述化工产品生产系统是否接收一氧化碳的指令。

110.上述第九方面以及第十方面中,可选的,所述条件包含第二条件,所述第二条件为所述气体储存装置中的一氧化碳储存量是否为设定阈值以上,是则不符合该第二条件,否则符合该第二条件。

111.上述第九方面以及第十方面中,可选的,还包括控温装置,设置在所述工业窑炉与所述除尘装置之间,用于将所述已除尘黄磷炉气的温度保持在所述气态黄磷露点温度以上。

112.上述第九方面以及第十方面中,可选的,实施所述黄磷炉气净化的黄磷炉气净化厂区被配置为对应所述被冷凝回收黄磷产量≥2万吨/年。

113.上述第九方面以及第十方面中,可选的,所述黄磷冷凝回收装置包含黄磷冷凝液槽,所述黄磷冷凝液槽用于储存黄磷冷凝液,所述黄磷冷凝回收装置通过使所述已除尘黄磷炉气从所述黄磷冷凝液的液面下与所述黄磷冷凝液直接接触后而获得从所述黄磷冷凝液的液面冒出的所述被冷却气体;所述黄磷冷凝液采用水。

114.上述第九方面以及第十方面中,可选的,所述化工产品包含甲酸、甲酸盐、醋酸、醋酸盐、甲醇、甲醛、乙二醇、合成氨系产品中的任意一种或几种。

115.上述第九方面以及第十方面中,可选的,所述工业窑炉为电炉。可选的,所述气体储存装置为气柜。

116.上述第七方面、第八方面、第九方面、第十方面的方法和系统能够对黄磷炉气中大量的一氧化碳进行回收利用,降低碳排放。

117.下面结合附图和具体实施方式对本技术做进一步的说明。本技术提供的附加的方面和优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过实践了解到。

附图说明

118.构成本说明书的一部分的附图用来辅助对本技术的理解,附图中所提供的内容及其在本说明书中有关的说明可用于解释本技术,但不构成对本技术的不当限定。在附图中:

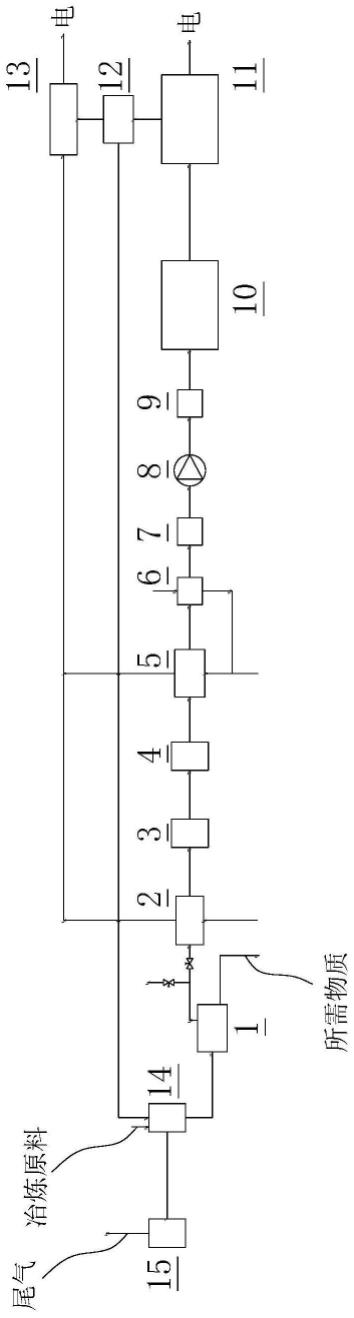

119.图1为本技术实施例的一种碳还原冶炼炉气净化及利用系统的结构示意图。

120.图2为本技术实施例的一种碳还原冶炼炉气净化及利用系统的结构示意图。

121.图3为本技术实施例的一种碳还原冶炼炉气净化及利用系统的结构示意图。

122.图4为本技术实施例的一种碳还原冶炼炉气净化及利用系统的结构示意图。

123.图5为本技术实施例的一种碳还原冶炼炉气净化及利用系统的结构示意图。

124.图6为本技术实施例的一种碳还原冶炼炉气净化及利用系统的结构示意图。

125.图7为本技术实施例的一种碳还原冶炼炉气净化及利用系统的结构示意图。

126.图8为本技术实施例的一种黄磷炉气净化及利用系统。

具体实施方式

127.下面结合附图对本技术实施例进行清楚、完整的说明。本领域普通技术人员在基于这些说明的情况下将能够实现本技术实施例。在结合附图对本技术实施例进行说明前,需要特别指出的是:

128.在包括下述说明在内的各部分中所提供的技术方案、技术特征,在不冲突的情况下,这些技术方案、技术特征可以相互组合。此外,在可能的情况下,这些技术方案、技术特征及有关的组合均可以被赋予特定的技术主题而被相关专利所保护。

129.下述说明中涉及到的本技术实施例通常仅是一部分实施例而不是全部实施例,基于这些实施例,本领域普通技术人员在没有做出创造性劳动的前提下所获得的所有其他实施例,都应当属于专利保护的范围。

130.本说明书及相应权利要求书及有关的部分中的术语“包括”、“包含”、“具有”以及它们的任何变形,意图在于覆盖不排他的包含。

131.图1为本技术实施例的一种碳还原冶炼炉气净化及利用系统的结构示意图。如图1所示,一种碳还原冶炼炉气净化及利用系统,所述碳还原冶炼炉气是指从使用碳素还原剂从矿物中火法提炼所需物质的工业窑炉1排放的气相主要包括一氧化碳的工业窑炉炉气,例如,所述工业窑炉1可以为硅锰冶炼矿热炉、高碳锰铁冶炼矿热炉、镍铁冶炼矿热炉、高钛渣冶炼矿热炉或电石冶炼矿热炉等。硅锰冶炼矿热炉即提炼所需物质为硅锰合金,高碳锰铁冶炼矿热炉即提炼所需物质为高碳锰铁,以此类推。如图1,该碳还原冶炼炉气净化及利用系统包括第一换热装置2、过滤除尘装置4、第二换热装置5、气体储存装置10、燃气热能利用系统。其中,所述第一换热装置2用于接收所述碳还原冶炼炉气和第一换热拟加热介质然后分别输出第一换热被冷却碳还原冶炼炉气以及第一换热被加热介质;所述过滤除尘装置4用于接收所述第一换热被冷却碳还原冶炼炉气然后输出已除尘碳还原冶炼炉气,所述过滤除尘装置4通过滤芯对所述第一换热被冷却碳还原冶炼炉气中的粉尘进行物理拦截;所述第二换热装置5用于接收所述已除尘碳还原冶炼炉气和第二换热拟加热介质然后分别输出第二换热被冷却碳还原冶炼炉气以及第二换热被加热介质;所述气体储存装置10用于接收所述第二换热被冷却碳还原冶炼炉气然后再将所述气体储存装置中储存的一氧化碳输往燃气热能利用系统;所述燃气热能利用系统包含依次相连的燃气轮机11、余热锅炉12和

450℃,所述t2为200℃-450℃。

135.上述实施例的碳还原冶炼炉气净化及利用系统中,通常而言,所述第一换热装置输出的第一换热被冷却碳还原冶炼炉气的温度为400℃-500℃。第一换热装置输出的第一换热被冷却碳还原冶炼炉气的温度为400℃-500℃时,过滤除尘装置实际上是对温度较高的第一换热被冷却碳还原冶炼炉气进行过滤除尘,这样,就可以进一步确保将对碳还原冶炼炉气的余热利用尽量多的分配在第二换热装置5上。

136.作为上述实施例的碳还原冶炼炉气净化及利用系统的可选方案,所述第一换热装置具有流量调节部件,该流量调节部件可根据所述第一换热被加热介质温度调节第一换热拟加热介质的流量。由此,可以对第一换热被加热介质温度进行比较精确的控制。所述流量调节部件可以采用流量控制阀,对该流量控制阀的控制可以由与检测第一换热被加热介质温度的传感器连接的控制器(如plc控制器)来进行自动控制。

137.作为改进,上述实施例的碳还原冶炼炉气净化及利用系统中还可以包括第三换热装置6,用于接收所述第二换热被冷却碳还原冶炼炉气和第三换热拟加热介质然后分别输出第三换热被冷却碳还原冶炼炉气以及第三换热被加热介质。这时,所述气体储存装置10将用于接收所述第三换热被冷却碳还原冶炼炉气然后再将所述气体储存装置10中储存的一氧化碳输往燃气热能利用系统。在本实施例中,第三换热装置6采用了间壁换热器。

138.在一种优选实施方式中,所述第三换热被加热介质为热水,所述第三换热被加热介质作为所述第二换热拟加热介质输出至第二换热装置5。

139.在一种优选实施方式中,如设所述第一换热被冷却碳还原冶炼炉气相比所述碳还原冶炼炉气温度下降t1℃,所述第二换热被冷却碳还原冶炼炉气相比所述第一换热被冷却碳还原冶炼炉气温度下降t2℃,所述第三换热被冷却碳还原冶炼炉气相比所述第二换热被冷却碳还原冶炼炉气温度下降t3℃,则t2≥t1≥t3。这样可将对碳还原冶炼炉气的余热利用在第一换热装置2、第二换热装置5和第三换热装置6之间尽量多的分配在第二换热装置5上,有助于减小第三换热装置6的规模以及简化第三换热装置6的结构,从而降低成本。

140.其中,所述第二换热装置输出的第二换热被冷却碳还原冶炼炉气温度通常可以为120℃-170℃,所述第三换热装置输出的第三换热被冷却碳还原冶炼炉气温度通常可以为80℃以下。当所述第二换热装置输出的第二换热被冷却碳还原冶炼炉气温度为120℃-170℃时,第二换热被冷却碳还原冶炼炉气中焦油(如果第二换热被冷却碳还原冶炼炉气中含有气态煤干馏产物)尚未析出,这样就能够更好的确保第二换热装置5的稳定运行和换热效率。

141.此外,上述实施例的碳还原冶炼炉气净化及利用系统还可以包括焦油捕集装置7,用于接收所述第三换热被冷却碳还原冶炼炉气然后输出经焦油捕集后第三换热被冷却碳还原冶炼炉气;则所述气体储存装置10用于接收所述焦油捕集后第三换热被冷却碳还原冶炼炉气然后再将所述气体储存装置10中储存的一氧化碳输往燃气热能利用系统。焦油捕集装置7又称为捕焦器,是已有装备。

142.上述实施例的碳还原冶炼炉气净化及利用系统还可以包括脱硫装置9,所述脱硫装置9优选设置于所述气体储存装置10的第二换热被冷却碳还原冶炼炉气(或第三换热被冷却碳还原冶炼炉气)入口处。脱硫装置9同样是已有装备。

143.上述实施例的碳还原冶炼炉气净化及利用系统的风机8优选设置在所述焦油捕集

装置7与所述脱硫装置9之间。

144.此外,上述实施例的碳还原冶炼炉气净化及利用系统还可包括冶炼原料烘干系统,该冶炼原料烘干系统包括冶炼原料烘干装置14和尾气除尘装置15,所述冶炼原料烘干装置14用于接收所述被冷却废气(来自余热锅炉12,温度通常≥100℃)和拟进入所述工业窑炉1的冶炼原料并通过所述被冷却废气烘干所述冶炼原料后输出尾气,所述尾气除尘装置15用于接收所述尾气并进行除尘处理后排放。

145.上述实施例的碳还原冶炼炉气净化及利用系统还可包括放散装置,所述放散装置设置在所述工业窑炉1与所述第一换热装置2之间的碳还原冶炼炉气排放通道上,以便进行应急放散。

146.上述过滤除尘装置4的滤芯可以采用金属滤芯或陶瓷滤芯。上述过滤除尘装置4可采用将所述已除尘碳还原冶炼炉气粉尘含量降至100mg/nm3、50mg/nm3、20mg/nm3、10mg/nm3或5mg/nm3以下的过滤除尘装置。通常,通过选择不同过滤效率的滤芯,就可以使上述过滤除尘装置4输出的已除尘碳还原冶炼炉气的粉尘含量达到相应的指标。此外,上述过滤除尘装置4的前端还可以设置预除尘设备3,预除尘设备3通常可以采用机械除尘器,例如旋风除尘器、重力除尘器,以便减小过滤除尘装置4的工作负担。

147.图2为本技术实施例的一种碳还原冶炼炉气净化及利用系统的结构示意图。如图2所示,一种碳还原冶炼炉气净化及利用系统,所述碳还原冶炼炉气是指从使用碳素还原剂从矿物中火法提炼所需物质的工业窑炉1排放的气相主要包括一氧化碳的工业窑炉炉气,例如,所述工业窑炉1可以为硅锰冶炼矿热炉、高碳锰铁冶炼矿热炉、镍铁冶炼矿热炉、高钛渣冶炼矿热炉或电石冶炼矿热炉等。硅锰冶炼矿热炉即提炼所需物质为硅锰合金,高碳锰铁冶炼矿热炉即提炼所需物质为高碳锰铁,以此类推。如图2,该碳还原冶炼炉气净化及利用系统包括第一换热装置2、过滤除尘装置4、第二换热装置5、气体储存装置10、燃气热能利用系统。其中,所述第一换热装置2用于接收所述碳还原冶炼炉气和第一换热拟加热介质然后分别输出第一换热被冷却碳还原冶炼炉气以及第一换热被加热介质;所述过滤除尘装置4用于接收所述第一换热被冷却碳还原冶炼炉气然后输出已除尘碳还原冶炼炉气,所述过滤除尘装置4通过滤芯对所述第一换热被冷却碳还原冶炼炉气中的粉尘进行物理拦截;所述第二换热装置5用于接收所述已除尘碳还原冶炼炉气和第二换热拟加热介质然后分别输出第二换热被冷却碳还原冶炼炉气以及第二换热被加热介质;所述气体储存装置10用于接收所述第二换热被冷却碳还原冶炼炉气然后再将所述气体储存装置中储存的一氧化碳输往燃气热能利用系统;所述燃气热能利用系统包含依次相连的燃气轮机11、余热锅炉12和蒸气轮机13,所述燃气轮机11用于接收来自所述气体储存装置10并作为燃气轮机运行燃料的一氧化碳然后分别输出第一电能和废气,所述余热锅炉12用于接收所述废气和蒸发用水然后分别输出被冷却废气以及蒸汽,所述蒸气轮机13用于接收所述蒸汽并输出第二电能。具体而言,在本实施例中,第一换热装置2采用间壁换热器,第二换热装置5采用余热锅炉,所述第一换热被加热介质为热水,所述第二换热被加热介质为蒸汽,所述第一换热被加热介质作为所述第二换热拟加热介质输出至第二换热装置5,所述第二换热被加热介质与所述余热锅炉12输出的蒸汽均输出至蒸气轮机13,该蒸气轮机13使用这些蒸汽输出第二电能。此外,气体储存装置10可以采用气柜(结构与煤气柜相同)。

148.上述实施例的碳还原冶炼炉气净化及利用系统运行过程如下:工业窑炉1运行并

输出碳还原冶炼炉气,第一换热装置2接收所述碳还原冶炼炉气和第一换热拟加热介质然后在碳还原冶炼炉气和第一换热拟加热介质之间进行换热从而分别输出第一换热被冷却碳还原冶炼炉气以及第一换热被加热介质(热水)。在这里,第一换热装置2既利用了碳还原冶炼炉气的一部分热量,同时,由于工业窑炉1输出的碳还原冶炼炉气温度较高(温度上限可以达到600℃-900℃),而第一换热被冷却碳还原冶炼炉气在通过第一换热装置2以后温度下降,从而满足后续过滤除尘装置4的温度要求,避免过滤除尘装置4中的滤芯等关键零部件损坏。此后,所述第一换热被冷却碳还原冶炼炉气进入过滤除尘装置4,过滤除尘装置4通过滤芯对所述第一换热被冷却碳还原冶炼炉气中的粉尘进行物理拦截,从而实现对第一换热被冷却碳还原冶炼炉气的除尘,进而输出已除尘碳还原冶炼炉气。由于已除尘碳还原冶炼炉气中的粉尘含量降低,这样,更有利于第二换热装置5的长久稳定运行,同时也能够提升第二换热装置5的换热效率。此后,已除尘碳还原冶炼炉气再进入第二换热装置5,第二换热装置5接收所述已除尘碳还原冶炼炉气和第二换热拟加热介质然后在已除尘碳还原冶炼炉气和第二换热拟加热介质之间进行换热从而分别输出第二换热被冷却碳还原冶炼炉气以及第二换热被加热介质(蒸汽)。此后,第二换热被冷却碳还原冶炼炉气进入气体储存装置10,气体储存装置10将储存的一氧化碳输往燃气热能利用系统。燃气热能利用系统中,燃气轮机11接收来自所述气体储存装置10并作为燃气轮机运行燃料的一氧化碳然后分别输出第一电能和废气,所述余热锅炉12接收所述废气和蒸发用水(通常为软水)然后分别输出被冷却废气以及蒸汽,所述蒸气轮机13接收所述蒸汽(分别来自第二换热装置5和余热锅炉12)并输出第二电能。可见,上述实施例的碳还原冶炼炉气净化及利用系统可提高碳还原冶炼炉气的显热和潜热的利用效率。

149.作为上述实施例的碳还原冶炼炉气净化及利用系统的可选方案,若设所述第一换热被冷却碳还原冶炼炉气相比所述碳还原冶炼炉气温度下降t1℃,所述第二换热被冷却碳还原冶炼炉气相比所述第一换热被冷却碳还原冶炼炉气温度下降t2℃,则t2≥t1。

150.上述实施例的碳还原冶炼炉气净化及利用系统中,通常而言,若设所述第一换热被冷却碳还原冶炼炉气相比所述碳还原冶炼炉气温度下降t1℃,所述第二换热被冷却碳还原冶炼炉气相比所述第一换热被冷却碳还原冶炼炉气温度下降t2℃,则所述t1为100℃-450℃,所述t2为200℃-450℃。

151.上述实施例的碳还原冶炼炉气净化及利用系统中,通常而言,所述第一换热装置输出的第一换热被冷却碳还原冶炼炉气的温度为400℃-500℃。

152.作为上述实施例的碳还原冶炼炉气净化及利用系统的可选方案,所述第一换热装置具有流量调节部件,该流量调节部件可根据所述第一换热被加热介质温度调节第一换热拟加热介质的流量。

153.作为改进,上述实施例的碳还原冶炼炉气净化及利用系统中还可以包括第三换热装置6,用于接收所述第二换热被冷却碳还原冶炼炉气和第三换热拟加热介质然后分别输出第三换热被冷却碳还原冶炼炉气以及第三换热被加热介质。这时,所述气体储存装置10将用于接收所述第三换热被冷却碳还原冶炼炉气然后再将所述气体储存装置10中储存的一氧化碳输往燃气热能利用系统。在本实施例中,第三换热装置6采用了间壁换热器。

154.在一种优选实施方式中,所述第三换热被加热介质为热水,所述第三换热被加热介质作为所述第二换热拟加热介质输出至第二换热装置5。

155.在一种优选实施方式中,如设所述第一换热被冷却碳还原冶炼炉气相比所述碳还原冶炼炉气温度下降t1℃,所述第二换热被冷却碳还原冶炼炉气相比所述第一换热被冷却碳还原冶炼炉气温度下降t2℃,所述第三换热被冷却碳还原冶炼炉气相比所述第二换热被冷却碳还原冶炼炉气温度下降t3℃,则t2≥t1≥t3。

156.其中,所述第二换热装置输出的第二换热被冷却碳还原冶炼炉气温度通常可以为120℃-170℃,所述第三换热装置输出的第三换热被冷却碳还原冶炼炉气温度通常可以为80℃以下。

157.此外,上述实施例的碳还原冶炼炉气净化及利用系统还可以包括焦油捕集装置7,用于接收所述第三换热被冷却碳还原冶炼炉气然后输出经焦油捕集后第三换热被冷却碳还原冶炼炉气;则所述气体储存装置10用于接收所述焦油捕集后第三换热被冷却碳还原冶炼炉气然后再将所述气体储存装置10中储存的一氧化碳输往燃气热能利用系统。

158.上述实施例的碳还原冶炼炉气净化及利用系统还可以包括脱硫装置9,所述脱硫装置9优选设置于所述气体储存装置10的第二换热被冷却碳还原冶炼炉气(或第三换热被冷却碳还原冶炼炉气)入口处。脱硫装置9同样是已有装备。

159.上述实施例的碳还原冶炼炉气净化及利用系统的风机8优选设置在所述焦油捕集装置7与所述脱硫装置9之间。

160.此外,上述实施例的碳还原冶炼炉气净化及利用系统还可包括冶炼原料烘干系统,该冶炼原料烘干系统包括冶炼原料烘干装置14和尾气除尘装置15,所述冶炼原料烘干装置14用于接收所述被冷却废气(来自余热锅炉12,温度通常≥100℃)和拟进入所述工业窑炉1的冶炼原料并通过所述被冷却废气烘干所述冶炼原料后输出尾气,所述尾气除尘装置15用于接收所述尾气并进行除尘处理后排放。

161.上述实施例的碳还原冶炼炉气净化及利用系统还可包括放散装置,所述放散装置设置在所述工业窑炉1与所述第一换热装置2之间的碳还原冶炼炉气排放通道上,以便进行应急放散。

162.上述过滤除尘装置4的滤芯可以采用金属滤芯或陶瓷滤芯。上述过滤除尘装置4可采用将所述已除尘碳还原冶炼炉气粉尘含量降至100mg/nm3、50mg/nm3、20mg/nm3、10mg/nm3或5mg/nm3以下的过滤除尘装置。此外,上述过滤除尘装置4的前端还可以设置预除尘设备3。

163.图3为本技术实施例的一种碳还原冶炼炉气净化及利用系统的结构示意图。如图3所示,一种碳还原冶炼炉气净化及利用系统,所述碳还原冶炼炉气是指从使用碳素还原剂从矿物中火法提炼所需物质的工业窑炉1排放的气相主要包括一氧化碳的工业窑炉炉气,例如,所述工业窑炉1可以为硅锰冶炼矿热炉、高碳锰铁冶炼矿热炉、镍铁冶炼矿热炉、高钛渣冶炼矿热炉或电石冶炼矿热炉等。硅锰冶炼矿热炉即提炼所需物质为硅锰合金,高碳锰铁冶炼矿热炉即提炼所需物质为高碳锰铁,以此类推。如图3,该碳还原冶炼炉气净化及利用系统包括第一换热装置2、过滤除尘装置4、第二换热装置5、气体储存装置10、燃气热能利用系统。其中,所述第一换热装置2用于接收所述碳还原冶炼炉气和第一换热拟加热介质然后分别输出第一换热被冷却碳还原冶炼炉气以及第一换热被加热介质;所述过滤除尘装置4用于接收所述第一换热被冷却碳还原冶炼炉气然后输出已除尘碳还原冶炼炉气,所述过滤除尘装置4通过滤芯对所述第一换热被冷却碳还原冶炼炉气中的粉尘进行物理拦截;所

述第二换热装置5用于接收所述已除尘碳还原冶炼炉气和第二换热拟加热介质然后分别输出第二换热被冷却碳还原冶炼炉气以及第二换热被加热介质;所述气体储存装置10用于接收所述第二换热被冷却碳还原冶炼炉气然后再将所述气体储存装置中储存的一氧化碳输往燃气热能利用系统;所述燃气热能利用系统包含依次相连的燃气轮机11、余热锅炉12和蒸气轮机13,所述燃气轮机11用于接收来自所述气体储存装置10并作为燃气轮机运行燃料的一氧化碳然后分别输出第一电能和废气,所述余热锅炉12用于接收所述废气和蒸发用水然后分别输出被冷却废气以及蒸汽,所述蒸气轮机13用于接收所述蒸汽并输出第二电能。具体而言,在本实施例中,第一换热装置2采用间壁换热器,第二换热装置5采用间壁换热器,所述第一换热被加热介质和所述第二换热被加热介质均为热水时,所述第一换热被加热介质和所述第二换热被加热介质均作为所述蒸发用水输出至所述余热锅炉12。气体储存装置10可以采用气柜(结构与煤气柜相同)。

164.上述实施例的碳还原冶炼炉气净化及利用系统运行过程如下:工业窑炉1运行并输出碳还原冶炼炉气,第一换热装置2接收所述碳还原冶炼炉气和第一换热拟加热介质然后在碳还原冶炼炉气和第一换热拟加热介质之间进行换热从而分别输出第一换热被冷却碳还原冶炼炉气以及第一换热被加热介质(热水)。在这里,第一换热装置2既利用了碳还原冶炼炉气的一部分热量,同时,由于工业窑炉1输出的碳还原冶炼炉气温度较高(温度上限可以达到600℃-900℃),而第一换热被冷却碳还原冶炼炉气在通过第一换热装置2以后温度下降,从而满足后续过滤除尘装置4的温度要求,避免过滤除尘装置4中的滤芯等关键零部件损坏。此后,所述第一换热被冷却碳还原冶炼炉气进入过滤除尘装置4,过滤除尘装置4通过滤芯对所述第一换热被冷却碳还原冶炼炉气中的粉尘进行物理拦截,从而实现对第一换热被冷却碳还原冶炼炉气的除尘,进而输出已除尘碳还原冶炼炉气。由于已除尘碳还原冶炼炉气中的粉尘含量降低,这样,更有利于第二换热装置5的长久稳定运行,同时也能够提升第二换热装置5的换热效率。此后,已除尘碳还原冶炼炉气再进入第二换热装置5,第二换热装置5接收所述已除尘碳还原冶炼炉气和第二换热拟加热介质然后在已除尘碳还原冶炼炉气和第二换热拟加热介质之间进行换热从而分别输出第二换热被冷却碳还原冶炼炉气以及第二换热被加热介质(热水)。此后,第二换热被冷却碳还原冶炼炉气进入气体储存装置10,气体储存装置10将储存的一氧化碳输往燃气热能利用系统。燃气热能利用系统中,燃气轮机11接收来自所述气体储存装置10并作为燃气轮机运行燃料的一氧化碳然后分别输出第一电能和废气,所述余热锅炉12接收所述废气和蒸发用水(通常为软水,分别来自第一换热装置2和第二换热装置5)然后分别输出被冷却废气以及蒸汽,所述蒸气轮机13接收所述蒸汽(来自余热锅炉12)并输出第二电能。可见,上述实施例的碳还原冶炼炉气净化及利用系统可提高碳还原冶炼炉气的显热和潜热的利用效率。

165.作为上述实施例的碳还原冶炼炉气净化及利用系统的可选方案,若设所述第一换热被冷却碳还原冶炼炉气相比所述碳还原冶炼炉气温度下降t1℃,所述第二换热被冷却碳还原冶炼炉气相比所述第一换热被冷却碳还原冶炼炉气温度下降t2℃,则t2≥t1。

166.上述实施例的碳还原冶炼炉气净化及利用系统中,通常而言,若设所述第一换热被冷却碳还原冶炼炉气相比所述碳还原冶炼炉气温度下降t1℃,所述第二换热被冷却碳还原冶炼炉气相比所述第一换热被冷却碳还原冶炼炉气温度下降t2℃,则所述t1为100℃-450℃,所述t2为200℃-450℃。

167.上述实施例的碳还原冶炼炉气净化及利用系统中,通常而言,所述第一换热装置输出的第一换热被冷却碳还原冶炼炉气的温度为400℃-500℃。

168.作为上述实施例的碳还原冶炼炉气净化及利用系统的可选方案,所述第一换热装置具有流量调节部件,该流量调节部件可根据所述第一换热被加热介质温度调节第一换热拟加热介质的流量。

169.作为改进,上述实施例的碳还原冶炼炉气净化及利用系统中还可以包括第三换热装置6,用于接收所述第二换热被冷却碳还原冶炼炉气和第三换热拟加热介质然后分别输出第三换热被冷却碳还原冶炼炉气以及第三换热被加热介质。这时,所述气体储存装置10将用于接收所述第三换热被冷却碳还原冶炼炉气然后再将所述气体储存装置10中储存的一氧化碳输往燃气热能利用系统。在本实施例中,第三换热装置6采用了间壁换热器。

170.在一种优选实施方式中,所述第三换热被加热介质为热水,所述第三换热被加热介质作为所述蒸发用水输出至所述余热锅炉12。

171.在一种优选实施方式中,如设所述第一换热被冷却碳还原冶炼炉气相比所述碳还原冶炼炉气温度下降t1℃,所述第二换热被冷却碳还原冶炼炉气相比所述第一换热被冷却碳还原冶炼炉气温度下降t2℃,所述第三换热被冷却碳还原冶炼炉气相比所述第二换热被冷却碳还原冶炼炉气温度下降t3℃,则t2≥t1≥t3。

172.其中,所述第二换热装置输出的第二换热被冷却碳还原冶炼炉气温度通常可以为120℃-170℃,所述第三换热装置输出的第三换热被冷却碳还原冶炼炉气温度通常可以为80℃以下。

173.此外,上述实施例的碳还原冶炼炉气净化及利用系统还可以包括焦油捕集装置7,用于接收所述第三换热被冷却碳还原冶炼炉气然后输出经焦油捕集后第三换热被冷却碳还原冶炼炉气;则所述气体储存装置10用于接收所述焦油捕集后第三换热被冷却碳还原冶炼炉气然后再将所述气体储存装置10中储存的一氧化碳输往燃气热能利用系统。

174.上述实施例的碳还原冶炼炉气净化及利用系统还可以包括脱硫装置9,所述脱硫装置9优选设置于所述气体储存装置10的第二换热被冷却碳还原冶炼炉气(或第三换热被冷却碳还原冶炼炉气)入口处。脱硫装置9同样是已有装备。

175.上述实施例的碳还原冶炼炉气净化及利用系统的风机8优选设置在所述焦油捕集装置7与所述脱硫装置9之间。

176.此外,上述实施例的碳还原冶炼炉气净化及利用系统还可包括冶炼原料烘干系统,该冶炼原料烘干系统包括冶炼原料烘干装置14和尾气除尘装置15,所述冶炼原料烘干装置14用于接收所述被冷却废气(来自余热锅炉12,温度通常≥100℃)和拟进入所述工业窑炉1的冶炼原料并通过所述被冷却废气烘干所述冶炼原料后输出尾气,所述尾气除尘装置15用于接收所述尾气并进行除尘处理后排放。

177.上述实施例的碳还原冶炼炉气净化及利用系统还可包括放散装置,所述放散装置设置在所述工业窑炉1与所述第一换热装置2之间的碳还原冶炼炉气排放通道上,以便进行应急放散。

178.上述过滤除尘装置4的滤芯可以采用金属滤芯或陶瓷滤芯。上述过滤除尘装置4可采用将所述已除尘碳还原冶炼炉气粉尘含量降至100mg/nm3、50mg/nm3、20mg/nm3、10mg/nm3或5mg/nm3以下的过滤除尘装置。此外,上述过滤除尘装置4的前端还可以设置预除尘设备

3。

179.图4为本技术实施例的一种碳还原冶炼炉气净化及利用系统的结构示意图。如图4所示,一种碳还原冶炼炉气净化及利用系统,所述碳还原冶炼炉气是指从使用碳素还原剂从矿物中火法提炼所需物质的工业窑炉1排放的气相主要包括一氧化碳的工业窑炉炉气,例如,所述工业窑炉1可以为硅锰冶炼矿热炉、高碳锰铁冶炼矿热炉、镍铁冶炼矿热炉、高钛渣冶炼矿热炉或电石冶炼矿热炉等。硅锰冶炼矿热炉即提炼所需物质为硅锰合金,高碳锰铁冶炼矿热炉即提炼所需物质为高碳锰铁,以此类推。如图4,该碳还原冶炼炉气净化及利用系统包括第一换热装置2、过滤除尘装置4、第二换热装置5、气体储存装置10、燃气热能利用系统。其中,所述第一换热装置2用于接收所述碳还原冶炼炉气和第一换热拟加热介质然后分别输出第一换热被冷却碳还原冶炼炉气以及第一换热被加热介质;所述过滤除尘装置4用于接收所述第一换热被冷却碳还原冶炼炉气然后输出已除尘碳还原冶炼炉气,所述过滤除尘装置4通过滤芯对所述第一换热被冷却碳还原冶炼炉气中的粉尘进行物理拦截;所述第二换热装置5用于接收所述已除尘碳还原冶炼炉气和第二换热拟加热介质然后分别输出第二换热被冷却碳还原冶炼炉气以及第二换热被加热介质;所述气体储存装置10用于接收所述第二换热被冷却碳还原冶炼炉气然后再将所述气体储存装置中储存的一氧化碳输往燃气热能利用系统;所述燃气热能利用系统包含燃气锅炉16,所述燃气锅炉16用于接收来自所述气体储存装置10的一氧化碳并燃烧该一氧化碳加热包含所述第一换热被加热介质和/或所述第二换热被加热介质的二次拟加热介质然后分别输出废气和二次被加热介质。具体而言,在本实施例中,第一换热装置2采用间壁换热器,第二换热装置5采用间壁换热器,所述第一换热被加热介质和所述第二换热被加热介质均为热水,所述第一换热被加热介质和所述第二换热被加热介质均作为所述蒸发用水输出至所述燃气锅炉16。气体储存装置10可以采用气柜(结构与煤气柜相同)。

180.上述实施例的碳还原冶炼炉气净化及利用系统运行过程如下:工业窑炉1运行并输出碳还原冶炼炉气,第一换热装置2接收所述碳还原冶炼炉气和第一换热拟加热介质然后在碳还原冶炼炉气和第一换热拟加热介质之间进行换热从而分别输出第一换热被冷却碳还原冶炼炉气以及第一换热被加热介质(热水)。在这里,第一换热装置2既利用了碳还原冶炼炉气的一部分热量,同时,由于工业窑炉1输出的碳还原冶炼炉气温度较高(温度上限可以达到600℃-900℃),而第一换热被冷却碳还原冶炼炉气在通过第一换热装置2以后温度下降,从而满足后续过滤除尘装置4的温度要求,避免过滤除尘装置4中的滤芯等关键零部件损坏。此后,所述第一换热被冷却碳还原冶炼炉气进入过滤除尘装置4,过滤除尘装置4通过滤芯对所述第一换热被冷却碳还原冶炼炉气中的粉尘进行物理拦截,从而实现对第一换热被冷却碳还原冶炼炉气的除尘,进而输出已除尘碳还原冶炼炉气。由于已除尘碳还原冶炼炉气中的粉尘含量降低,这样,更有利于第二换热装置5的长久稳定运行,同时也能够提升第二换热装置5的换热效率。此后,已除尘碳还原冶炼炉气再进入第二换热装置5,第二换热装置5接收所述已除尘碳还原冶炼炉气和第二换热拟加热介质然后在已除尘碳还原冶炼炉气和第二换热拟加热介质之间进行换热从而分别输出第二换热被冷却碳还原冶炼炉气以及第二换热被加热介质(热水)。此后,第二换热被冷却碳还原冶炼炉气进入气体储存装置10,气体储存装置10将储存的一氧化碳输往燃气热能利用系统。燃气热能利用系统中,燃气锅炉16接收来自所述气体储存装置10的一氧化碳并燃烧该一氧化碳加热来自第一换

热装置2和第二换热装置5的热水然后分别输出废气和蒸汽,这里的蒸汽既可以用于供暖或生产用,也可以输出到蒸气轮机,所述蒸气轮机接收蒸汽并输出电能。可见,上述实施例的碳还原冶炼炉气净化及利用系统可提高碳还原冶炼炉气的显热和潜热的利用效率。

181.作为上述实施例的碳还原冶炼炉气净化及利用系统的可选方案,若设所述第一换热被冷却碳还原冶炼炉气相比所述碳还原冶炼炉气温度下降t1℃,所述第二换热被冷却碳还原冶炼炉气相比所述第一换热被冷却碳还原冶炼炉气温度下降t2℃,则t2≥t1。

182.上述实施例的碳还原冶炼炉气净化及利用系统中,通常而言,若设所述第一换热被冷却碳还原冶炼炉气相比所述碳还原冶炼炉气温度下降t1℃,所述第二换热被冷却碳还原冶炼炉气相比所述第一换热被冷却碳还原冶炼炉气温度下降t2℃,则所述t1为100℃-450℃,所述t2为200℃-450℃。

183.上述实施例的碳还原冶炼炉气净化及利用系统中,通常而言,所述第一换热装置输出的第一换热被冷却碳还原冶炼炉气的温度为400℃-500℃。

184.作为上述实施例的碳还原冶炼炉气净化及利用系统的可选方案,所述第一换热装置具有流量调节部件,该流量调节部件可根据所述第一换热被加热介质温度调节第一换热拟加热介质的流量。

185.作为改进,上述实施例的碳还原冶炼炉气净化及利用系统中还可以包括第三换热装置6,用于接收所述第二换热被冷却碳还原冶炼炉气和第三换热拟加热介质然后分别输出第三换热被冷却碳还原冶炼炉气以及第三换热被加热介质。这时,所述气体储存装置10将用于接收所述第三换热被冷却碳还原冶炼炉气然后再将所述气体储存装置10中储存的一氧化碳输往燃气热能利用系统。在本实施例中,第三换热装置6采用了间壁换热器。

186.在一种优选实施方式中,所述第三换热被加热介质为热水,所述第三换热被加热介质作为所述蒸发用水输出至所述燃气锅炉16。

187.在一种优选实施方式中,如设所述第一换热被冷却碳还原冶炼炉气相比所述碳还原冶炼炉气温度下降t1℃,所述第二换热被冷却碳还原冶炼炉气相比所述第一换热被冷却碳还原冶炼炉气温度下降t2℃,所述第三换热被冷却碳还原冶炼炉气相比所述第二换热被冷却碳还原冶炼炉气温度下降t3℃,则t2≥t1≥t3。

188.其中,所述第二换热装置输出的第二换热被冷却碳还原冶炼炉气温度通常可以为120℃-170℃,所述第三换热装置输出的第三换热被冷却碳还原冶炼炉气温度通常可以为80℃以下。

189.此外,上述实施例的碳还原冶炼炉气净化及利用系统还可以包括焦油捕集装置7,用于接收所述第三换热被冷却碳还原冶炼炉气然后输出经焦油捕集后第三换热被冷却碳还原冶炼炉气;则所述气体储存装置10用于接收所述焦油捕集后第三换热被冷却碳还原冶炼炉气然后再将所述气体储存装置10中储存的一氧化碳输往燃气热能利用系统。

190.上述实施例的碳还原冶炼炉气净化及利用系统还可以包括脱硫装置9,所述脱硫装置9优选设置于所述气体储存装置10的第二换热被冷却碳还原冶炼炉气(或第三换热被冷却碳还原冶炼炉气)入口处。脱硫装置9同样是已有装备。

191.上述实施例的碳还原冶炼炉气净化及利用系统的风机8优选设置在所述焦油捕集装置7与所述脱硫装置9之间。

192.此外,上述实施例的碳还原冶炼炉气净化及利用系统还可包括冶炼原料烘干系

统,该冶炼原料烘干系统包括冶炼原料烘干装置14和尾气除尘装置15,所述冶炼原料烘干装置14用于接收废气(来自燃气锅炉16,温度通常≥100℃)和拟进入所述工业窑炉1的冶炼原料并通过所述被冷却废气烘干所述冶炼原料后输出尾气,所述尾气除尘装置15用于接收所述尾气并进行除尘处理后排放。

193.上述实施例的碳还原冶炼炉气净化及利用系统还可包括放散装置,所述放散装置设置在所述工业窑炉1与所述第一换热装置2之间的碳还原冶炼炉气排放通道上,以便进行应急放散。

194.上述过滤除尘装置4的滤芯可以采用金属滤芯或陶瓷滤芯。上述过滤除尘装置4可采用将所述已除尘碳还原冶炼炉气粉尘含量降至100mg/nm3、50mg/nm3、20mg/nm3、10mg/nm3或5mg/nm3以下的过滤除尘装置。此外,上述过滤除尘装置4的前端还可以设置预除尘设备3。

195.图5为本技术实施例的一种碳还原冶炼炉气净化及利用系统的结构示意图。如图5所示,该实施例的碳还原冶炼炉气净化及利用系统与图4所示的碳还原冶炼炉气净化及利用系统的区别在于:第二换热装置5采用余热锅炉,相应的,第二换热被加热介质维蒸汽。此外,所述第三换热被加热介质为热水,所述第三换热被加热介质作为所述第二换热拟加热介质输出至第二换热装置5。

196.图6为本技术实施例的一种碳还原冶炼炉气净化及利用系统的结构示意图。如图6所示,该实施例的碳还原冶炼炉气净化及利用系统与图1所示的碳还原冶炼炉气净化及利用系统的区别在于:取消了燃气轮机11和余热锅炉12,第一换热被加热介质和第二换热被加热介质输出的蒸汽均输出至蒸气轮机13,该蒸气轮机13使用这些蒸汽输出电能;此外,气体储存装置10用于将储存的一氧化碳输往化工产品生产厂区,所述化工产品生产厂区与实施所述碳还原冶炼炉气净化的碳还原冶炼炉气净化厂区属于同一工业园区内或不属于同一工业园区但通过输气管网相连,所述化工产品生产厂区内设有化工产品生产系统17,所述化工产品生产系统17用于接收来自所述气体储存装置10的一氧化碳并将该一氧化碳作为原料生产得到化工产品。其中,所述化工产品可以是甲酸、甲酸盐、醋酸、醋酸盐、甲醇、甲醛、乙二醇、合成氨系产品中的任意一种或几种。

197.通常而言,所述化工产品生产厂区可与实施所述碳还原冶炼炉气净化的碳还原冶炼炉气净化厂区属于同一工业园区内,这样可以实现矿热炉冶金工业与碳基产品合成(碳一化工)工业的集中,不仅能够极大的实现碳减排(矿热炉冶金工业产生的大量一氧化碳就近用于碳一化工转化为碳基产品),而且便于一氧化碳的输送,另外也为政府的产业规划提供了一种新颖的模式。

198.此外,如图6所示,该实施例的碳还原冶炼炉气净化及利用系统还对所述气体储存装置10中储存的一氧化碳进行分流,通过燃气锅炉18接收分流出的一路一氧化碳为燃料而分别输出废气和蒸汽,然后利用所述废气烘干拟进入所述工业窑炉的冶炼原料。这里利用所述废气烘干拟进入所述工业窑炉的冶炼原料的冶炼原料烘干系统与图1所示的碳还原冶炼炉气净化及利用系统是相同的。

199.图7为本技术实施例的一种碳还原冶炼炉气净化及利用系统的结构示意图。如图7所示,该实施例的碳还原冶炼炉气净化及利用系统与图6所示的碳还原冶炼炉气净化及利用系统基本相同,但区别在于:对碳还原冶炼炉气净化及冷却的方式(即气体储存装置10之

前的流程)采用了与图2所示的碳还原冶炼炉气净化及利用系统中碳还原冶炼炉气净化及冷却的方式相同的方式。

200.图8为本技术实施例的一种黄磷炉气净化及利用系统。一种黄磷炉气净化及利用系统,所述黄磷炉气是从使用碳素还原剂从磷矿中火法提炼黄磷的工业窑炉1排放且气相主要包括气态黄磷和一氧化碳,例如,所述工业窑炉1可以为大型自焙电极制磷电炉或多电极制磷电炉。如图8,该黄磷炉气净化及利用系统包括除尘装置、黄磷冷凝回收装置19、气体储存装置10。其中,所述除尘装置用于接收所述黄磷炉气然后输出已除尘黄磷炉气;所述黄磷冷凝回收装置19用于接收所述已除尘黄磷炉气然后分别输出被冷凝回收黄磷以及被冷却气体;所述气体储存装置10用于接收所述被冷却气体然后再将所述气体储存装置10中储存的一氧化碳输往化工产品生产厂区,所述化工产品生产厂区与实施所述黄磷炉气净化的黄磷炉气净化厂区属于同一工业园区内或不属于同一工业园区但通过输气管网相连,所述化工产品生产厂区内设有化工产品生产系统17,所述化工产品生产系统17用于接收来自所述气体储存装置的一氧化碳并将该一氧化碳作为原料生产得到化工产品。其中,所述化工产品可以是甲酸、甲酸盐、醋酸、醋酸盐、甲醇、甲醛、乙二醇、合成氨系产品中的任意一种或几种。

201.通常而言,所述化工产品生产厂区可与实施所述黄磷炉气净化的黄磷炉气净化厂区属于同一工业园区内,这样可以实现电炉法黄磷生产工业与碳基产品合成(碳一化工)工业的集中,不仅能够极大的实现碳减排(矿热炉冶金工业产生的大量一氧化碳就近用于碳一化工转化为碳基产品),而且便于一氧化碳的输送,另外也为政府的产业规划提供了一种新颖的模式。据统计,电炉法黄磷生产工艺每获得一吨黄磷会产生约2500立方米-3000立方米的尾气,而尾气中的主要成分是体积百分含量高达85%-92%一氧化碳,因此,根据测算,当实施所述黄磷炉气净化的黄磷炉气净化厂区被配置为对应所述被冷凝回收黄磷产量≥2万吨/年,则对应的化工产品生产系统就可以产生比较理想的经济效益。

202.上述实施例的黄磷炉气净化及利用系统中,所述除尘装置优选为过滤除尘装置4,所述过滤除尘装置4通过滤芯对所述黄磷炉气中的粉尘进行物理拦截。过滤除尘装置4一般具有较高的除尘效率,这样,能够大大减少黄磷冷凝回收装置19产生的泥磷,提高被冷凝回收黄磷的纯度。所述滤芯可以采用金属滤芯或陶瓷滤芯。另外,所述过滤除尘装置4可采用将所述已除尘碳还原冶炼炉气粉尘含量降至100mg/nm3、50mg/nm3、20mg/nm3、10mg/nm3或5mg/nm3以下的过滤除尘装置。

203.上述实施例的黄磷炉气净化及利用系统的一种优选实施方案中,黄磷炉气净化及利用系统还包括放散装置20,放散装置20设置在所述黄磷冷凝回收装置19与所述气体储存装置10之间,用于当所述被冷却气体不符合进入所述气体储存装置的条件时对所述被冷却气体进行排放。可使所述被冷却气体在不符合进入所述气体储存装置的条件时进行排放。

204.其中,所述条件可以包含第一条件,所述第一条件为所述化工产品生产系统是否接收一氧化碳,是则符合该第一条件,否则不符合该第一条件;此外,所述条件可以包含第二条件,所述第二条件为所述气体储存装置中的一氧化碳储存量是否为设定阈值以上(表明气体储存装置储量已达到峰值或接近峰值),是则不符合该第二条件,否则符合该第二条件。当所述条件同时包含所述第一条件和所述第二条件时,若所述第一条件和/或所述第二条件符合,则可以认为所述被冷却气体符合进入所述气体储存装置的条件;若所述第一条

件和所述第二条件均不符合,则可以认为所述被冷却气体不符合进入所述气体储存装置的条件。

205.上述实施例的黄磷炉气净化及利用系统的一种优选实施方案中,黄磷炉气净化及利用系统还包括控温装置(例如采用电加热器),设置在所述工业窑炉1与所述除尘装置之间,用于将所述已除尘黄磷炉气的温度保持在所述气态黄磷露点温度以上,这样可以防止黄磷结露而造成除尘装置尤其是过滤除尘装置4受到污染而造成过滤效率下降。

206.上述实施例的黄磷炉气净化及利用系统的一种优选实施方案中,所述黄磷冷凝回收装置19包含黄磷冷凝液槽,所述黄磷冷凝液槽用于储存黄磷冷凝液,所述黄磷冷凝回收装置19通过使所述已除尘黄磷炉气从所述黄磷冷凝液的液面下与所述黄磷冷凝液直接接触后而获得从所述黄磷冷凝液的液面冒出的所述被冷却气体;所述黄磷冷凝液采用水。上述这种气态黄磷的冷凝方式可以高效吸收气态黄磷以及黄磷炉气中的其他杂质,这样有助于简化后续化工产品生产系统17中的一氧化碳净化措施。

207.此外,如图8所示,该实施例的黄磷炉气净化及利用系统还对所述气体储存装置10中储存的一氧化碳进行分流,通过燃气锅炉18接收分流出的一路一氧化碳为燃料而分别输出废气和蒸汽,然后利用所述废气烘干拟进入所述工业窑炉1的冶炼原料。这里利用所述废气烘干拟进入所述工业窑炉的冶炼原料的冶炼原料烘干系统与图1所示的碳还原冶炼炉气净化及利用系统是相同的。

208.以上对本技术的有关内容进行了说明。本领域普通技术人员在基于这些说明的情况下将能够实现本技术。基于本说明书的上述内容,本领域普通技术人员在没有做出创造性劳动的前提下所获得的所有其他实施例,都应当属于本技术的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1