一种乙炔提浓过程中乙炔闪蒸解吸装置的制作方法

本技术总体地涉及天然气化工,具体地涉及一种乙炔提浓过程中乙炔闪蒸解吸装置。

背景技术:

1、乙炔提浓工艺是从天然气部分氧化裂解生成的裂化气中将乙炔提纯出来。裂解气组分较多,除了主要产物乙炔,还包括轻组分气体合成气(co+h2)、及重组分气体丙炔、丁二炔等多种高级炔烃。

2、工业生产中按照含碳量的多少不同、炔烃在溶解剂之中的溶解度差异和压力、温度的不同使物质在溶解剂中的溶解度发生变化的原理,通常使用n-甲基吡咯烷酮等作为提浓单元的溶解剂。溶解剂能够解吸和回收裂解气体和循环气体中的乙炔,达到提纯乙炔的目的。但由于气体组分复杂,且相互间交错影响,使得体系的气液分离很难按照气液相平衡规律进行,所以乙炔的分离提浓技术有一定难度。具体体现在:一是闪蒸分离过程中,大分子溶剂很容易扩散到气相中,造成泡沫夹带问题;二是受系统温度、压力等的影响,高级炔烃在溶剂的吸收和解吸过程中,在溶剂循环中形成颗粒状固体,悬浮在溶剂中,形成了“聚合物”,这些聚合物从溶剂中析出,沉积在管道、设备、填料等的表面,堵塞工艺管道、设备以及塔的填料,影响装置的长周期生产运行。所以,在工艺实现上一般先解吸出乙炔及含轻组分气体,实现乙炔气体的解吸和浓缩,含高级炔的吸收液进入深度解吸工段,进一步解吸得到高级炔。

3、现有的乙炔提浓工艺,主要是采用一次闪蒸后直接进入解吸塔。主要存在两个问题:一是气相产物纯度低,二是操作不稳定。因为一次闪蒸时,吸收液的高压瞬间释放至较低的压力水平,释压过程剧烈,操作不稳定,有一定的操作风险和安全隐患。另外,同一释压梯度解吸出来的气体,组分较多,乙炔纯度较低。

技术实现思路

1、本实用新型针对现有技术的缺陷,提供了一种乙炔提浓过程中乙炔闪蒸解吸装置,它采用通过多级闪蒸结构实现高压吸收液的逐级释压,从而实现其中的裂解气不同组分的逐级解吸,分别得到轻组分气体(合成气等)和乙炔气体,再经解吸塔的气液逆流解吸,实现乙炔纯度的进一步提升,从而得到高纯乙炔。

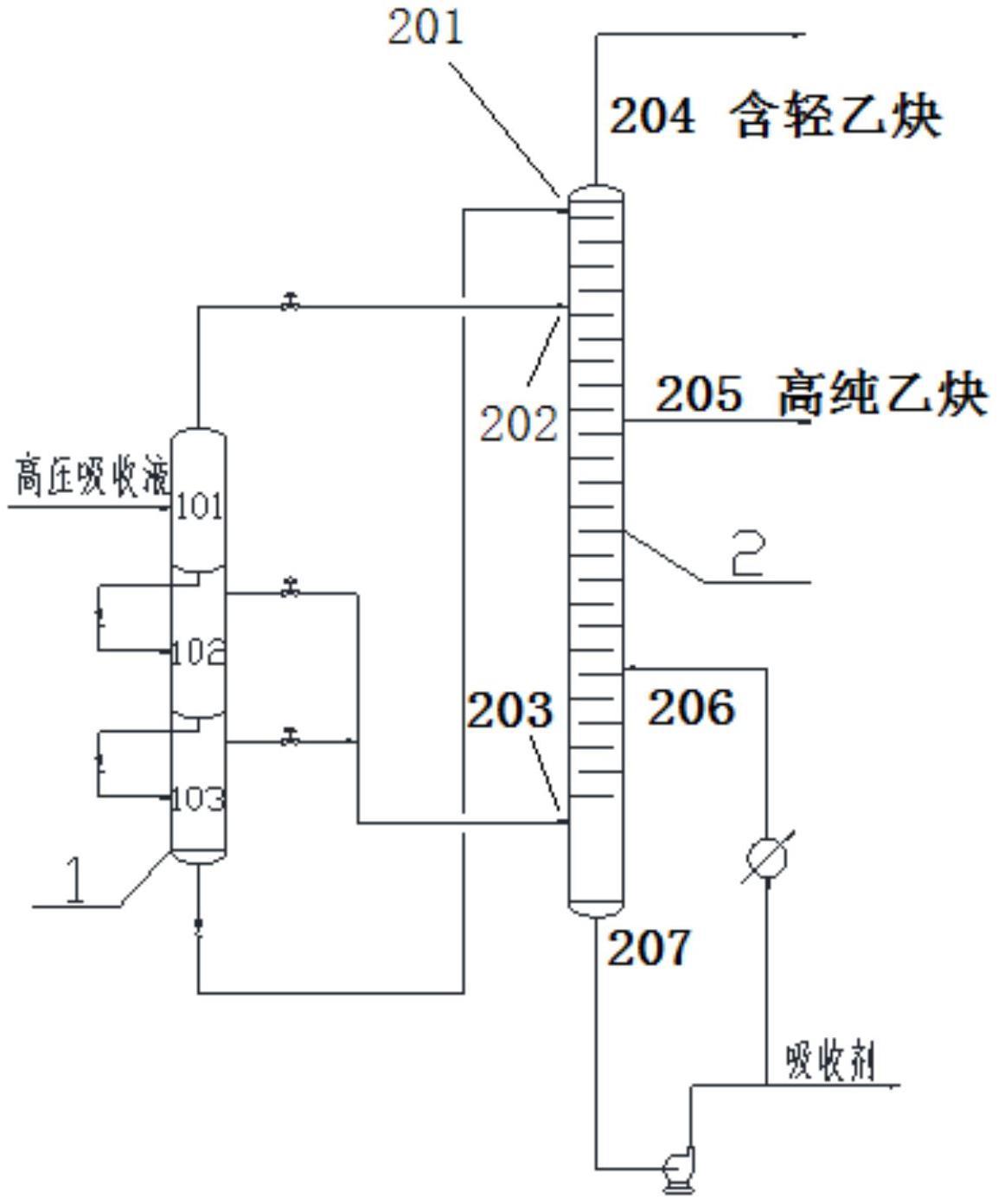

2、本实用新型的技术方案是,一种乙炔提浓过程中乙炔闪蒸解吸装置,所述闪蒸塔包括从上向下依次串联的第一级闪蒸器、第二级闪蒸器和第三级闪蒸器;所述第一级闪蒸器、第二级闪蒸器和第三级闪蒸器的气体出口分别与解吸塔相连接;所述解吸塔包括第一气体出口和第二气体出口;所述第一气体出口设置在解吸塔顶部;所述第二气体出口解吸塔塔体中部。

3、本实用新型将闪蒸塔分成相互串联的三个闪蒸器,制备乙炔的裂解气在三个闪蒸器中依次通过闪蒸分离出不同的组分,这些不同组分进入解吸塔中不同段中,经解吸塔进一步解吸后从解吸塔的不同出口被收集,其中的塔体气体出口能获得高纯气体。

4、进一步的,上述第一级闪蒸器、第二级闪蒸器和第三级闪蒸器分别为设置在同一闪蒸塔塔体中不同高度上的三段;第一级闪蒸器的底部与第二级闪蒸器连接;所述第二级闪蒸器的底部与第三级闪蒸器连接,所述第三级闪蒸器的底部与解吸塔的顶部连接。

5、从经济角度,将三个闪蒸器在一个塔体中沿高度方向从上向下一次设置,一是从节能角度,经第一级闪蒸塔处理的后液相通过自重流动到第二级闪蒸塔中,从第二级闪蒸塔进入第三极闪蒸塔也是如此,节省了能耗;二是节省占地空间。

6、更进一步的,上述解吸塔还包括在解吸塔高度方向从上向下依次设置的第一进口、第二进口、第三进口和底部出口;所述第一级闪蒸器的气体出口与解吸塔的第二进口连接;所述第二级闪蒸器和第三级闪蒸器的气体出口分别与解吸塔的第三进口连接;所述第三级闪蒸器的底部出口与解吸塔的第一进口连接;所述第一进口设置在解吸塔顶部;所述解吸塔的第二进口设置在低于第一气体出口的位置;所述解吸塔的第三进口设置在低于第二气体出口的位置;所述底部出口设置在解吸塔塔底,用于排出解吸塔塔底吸收液。

7、这种设置以确保经第一级闪蒸塔闪蒸出的轻组分经解吸塔的第二进口进入解吸塔的上部,与经位于顶部的解吸塔第一进口进入的吸收液逆流相遇,在解吸塔的上部经吸收和解吸,从解吸塔顶部的第一气体出口排出,被首先分离出来;经第二级闪蒸塔和第三级闪蒸塔闪蒸出来的乙炔经各自的气体出口从解吸塔的第三进口(位于塔体中部,第二气体出口位置的下方)进入,经吸收液吸收和解吸,从第二气体出口排出,在吸收和解吸过程中得到进一步纯化。各种口部的位置设置可以确保从不同闪蒸塔段进入解吸塔中不同高度位置的气体被充分吸收和解吸,然后从塔体不同高度段上的气体出口排出。

8、更进一步的,本实用新型装置还包括循环泵、加热器、解吸塔的第四进口;所述循环泵的进口与解吸塔的底部出口连接,循环泵的出口同时连接加热器的进口和乙炔提浓工艺中的高级炔深度解吸段;所述加热器的出口连接解吸塔的第四进口;所述高级炔包括丁二炔和丙炔。

9、吸收液用于闪蒸塔中闪蒸气体的吸收和解吸,在经过吸收和解吸过程后,里面的绝大部分轻组分和乙炔已经被解吸出来,含有极少量的高级炔、乙炔等杂质,仍可用于解吸塔中闪蒸气体的吸收和解吸,为了保证体系的平稳运行,并及时通过后续工艺解吸出其他的其他杂质,设计将解吸塔底部的吸收液分成两部分,一部分用于解吸循环,一部分送至及时除去其中的高级炔,以避免其中高级炔发生聚合,形成固渣等。

10、进一步的,本实用新型的解吸塔为填料塔或板式塔的一种。

11、本实用新型同时提供了一种乙炔提浓过程中乙炔闪蒸解吸装置,它利用上述乙炔提浓过程中乙炔闪蒸解吸装置,包括以下步骤:

12、包括以下步骤:

13、s1、吸收了天然气部分氧化裂解所得裂解气的吸收液,进入第一级闪蒸器,在第一级闪蒸器中,裂解气中的轻组分发生闪蒸,从液相中分离出来,从第一级闪蒸器采出进入解吸塔;液相被输送到第二级闪蒸器中,所述轻组分包括co+h2;

14、s2、进入第二级闪蒸器的吸收液继续发生闪蒸,大部分乙炔和小部分轻组分从液相中分离出来,自第二级闪蒸器采出,输送至解吸塔并;液相输送到第三级闪蒸器中;

15、s3、进入第三级闪蒸器的吸收液继续发生闪蒸,剩余的少量乙炔从液相中分离出来,从第三级闪蒸器采出输送至解吸塔;液相输送解吸塔的顶端。

16、s4、进入解吸塔的吸收液,与来自三段闪蒸塔的气体组分逆流解吸,解吸塔的顶部气体出口采出含轻组分的乙炔,塔体气体出口采出高纯乙炔,解吸塔中的吸收液自塔底采出。

17、进一步的,上述第一级闪蒸器的温度为20~40℃、压力为0.6~0.8mpa,第二级闪蒸器的温度为15~30℃、压力为0.4~0.6mpa,第三级闪蒸器的温度为5~20℃、压力为0.1~0.4mpa;且所述第一级闪蒸器中的温度比第二级闪蒸器中高5-25℃,第一级闪蒸器中的压力比第二级闪蒸器中高0.1-0.4mpa;第二级闪蒸器中的温度比第三级闪蒸器中高5-25℃,第二级闪蒸器中的压力比第三级闪蒸器中高0.1-0.5。

18、三级闪蒸器中从上至下压力和温度逐步降低,使含有裂解气的高压吸收液的压力得到逐步释放,其中的组分分别被释放出来。

19、进一步的,上述解吸塔内的温度为25~40℃,压力为0~0.03mpa。

20、进一步的,上述步骤s1中,从第一级闪蒸器采出的轻组分经第一级闪蒸器的气体出口和解吸塔的第二进口进入解吸塔上部;步骤s2中,从第二级闪蒸器采出的大部分乙炔和小部分轻组分经第二级闪蒸器的气体出口和解吸塔的第三进口进入解吸塔底部;步骤s3中,从第三级闪蒸器采出的少量乙炔经第三级闪蒸器的气体出口和解吸塔的第三进口进入解吸塔底部;液相经第三级闪蒸器的底部出口和解吸塔的第一进口进入解吸塔;步骤s4中,解吸塔底部的吸收剂从底部出口经循环泵泵出,一部分经加热器加热后从解吸塔的第四进口送入解吸塔中,另一部分送入乙炔提浓工艺中的高级炔深度解吸段,以解吸出其中的高级炔。

21、本实用新型通过上述装置和工艺设置,从解吸塔侧向的塔体气体出口采出高纯乙炔,其中乙炔浓度按体积百分比计≥98.5%。

22、本实用新型的有益效果为:

23、1)设备占地面积小、投资低。本实用新型通过将闪蒸塔设计成上下依次串联的结构,节约了多个设备分别占用面积的情况;将三个闪蒸器设计在同一塔体中,装置和工艺流程短,可以明显节约设备建造成本。

24、2)采用通过多级闪蒸结构实现高压吸收液的逐级释压,从而实现其中的裂解气不同组分的逐级解吸,分别得到轻组分气体(合成气等)和乙炔气体,再经解吸塔的气液逆流解吸,实现乙炔纯度的进一步提升,从而得到高纯乙炔。乙炔及轻组分气体解吸效率高,得到的乙炔气体纯度更高。

25、3)本实用新型装置和工艺能降耗:三个闪蒸塔中,最上部的第一级闪蒸器的下部连接第二级闪蒸器的顶部,第二级闪蒸器的底部连接第三级闪蒸器的顶部,这种高-低设备,使每个闪蒸器中的吸收液通过自流即可实现器间流动,省去了泵等动力设备的成本及能耗。

26、4)而且,高压吸收液在闪蒸塔中逐级释放压力,相比传统工艺的剧烈释压,操作更稳定。

27、本实用新型装置和工艺流程短,设备投资低,乙炔及轻组分气体解吸效率高,得到的乙炔气体纯度更高。而且,高压吸收液在闪蒸塔中逐级释放压力,相比传统工艺的剧烈释压,操作更稳定。

- 还没有人留言评论。精彩留言会获得点赞!