一种可自动打润滑油的粒化高炉矿渣粉研磨装置的制作方法

1.本实用新型属于高炉矿渣粉研磨装置领域,具体涉及一种可自动打润滑油的粒化高炉矿渣粉研磨装置。

背景技术:

2.矿渣粉是粒化高炉矿渣粉的简称,是一种优质的混凝土掺合料,高炉矿渣粉研磨装置通常是利用研磨辊对矿渣粉进行研磨,研磨装置的研磨转动轴和轴承部位需要定期打润滑油进行维护,但目前的高炉矿渣粉研磨装置通常缺少自动加注润滑油的结构,难以实现对轴承上各润滑油的加注点位自动输出润滑油。

3.目前,专利号为cn201821189345.6的实用新型专利公开了一种高炉粒化矿渣粉生产用研磨装置,包括研磨罐、研磨辊和热风机,所述研磨罐内部固定安装有下弧状的研磨筛网,所述研磨辊通过驱动轴固定安装在研磨罐内部,并与研磨筛网的端面接触设置,所述研磨罐的侧边设置有进料斗,该装置在研磨罐内部通过研磨辊与研磨筛网的端面接触,并在研磨罐的底部对应研磨筛网的下方设置连接热风机的输热管,将干燥后的矿渣投入进料斗内部,通过进料斗投入研磨罐内部,研磨筛网对需要研磨的矿渣承接,驱动电机运行通过驱动轴带动研磨辊转动,研磨辊对研磨筛网上的矿渣研磨操作,热风机运行产生的热风通过输热管输出至研磨罐内部,对研磨罐内部输出热风,通过热风对研磨罐内部研磨辊研磨矿渣产生的粉末风干,避免研磨产生的矿渣粉黏连在一起,但目前的高炉矿渣粉研磨装置通常缺少自动加注润滑油的结构,难以实现对轴承上各润滑油的加注点位自动输出润滑油。

4.因此,针对上述的目前的高炉矿渣粉研磨装置通常缺少自动加注润滑油的结构,难以实现对轴承上各润滑油的加注点位自动输出润滑油的问题,亟需得到解决,以实现高炉矿渣粉研磨装置具备自动加注润滑油的结构,可实现对轴承上各润滑油的加注点位自动输出润滑油的能力。

技术实现要素:

5.针对现有技术的不足,本实用新型的目的在于提供一种可自动打润滑油的粒化高炉矿渣粉研磨装置,该高炉矿渣粉研磨装置旨在解决目前的高炉矿渣粉研磨装置通常缺少自动加注润滑油的结构,难以实现对轴承上各润滑油的加注点位自动输出润滑油的技术问题。

6.为了解决上述技术问题,本实用新型提供了这样一种可自动打润滑油的粒化高炉矿渣粉研磨装置,该高炉矿渣粉研磨装置包括研磨箱、固定设置于研磨箱前方的轴承和活动设置于轴承前端的安装体;所述研磨箱前后两端内壁转动安装有研磨辊,所述研磨辊前端固定安装有活动轴,所述研磨箱前端固定安装有第一承载块,所述第一承载块上端固定安装有对称的支撑座,所述支撑座的内壁固定安装有轴承,所述研磨箱下端固定安装有支撑体,所述支撑体右端固定安装有油箱和第二承载块,所述第二承载块上端固定安装有油泵,所述轴承前端固定开设有均匀分布的注油孔,所述轴承内壁固定开设有通孔,所述注油

孔和通孔相互贯通,所述研磨箱后端固定安装有对称的电机,所述电机的输出轴前端贯穿研磨箱后端与研磨辊相连接。

7.使用本技术方案的高炉矿渣粉研磨装置时,将安装体通过螺纹作用安装在第一槽体的内壁处,使第一外螺纹层和第二内螺纹层相适配,同时使第一内螺纹层和第二外螺纹层相适配,将连接管螺纹安装在固定管的内壁处,开启油泵将油箱中的润滑油抽至安装体的内部,润滑油最终通过二十四个注油孔流至通孔内,最终流至轴承的内壁处,实现对轴承上各润滑油的加注点位自动输出润滑油的能力。

8.优选地,所述活动轴的外壁与轴承的内壁相贴合,所述研磨箱下端固定安装有下料体,所述支撑体内部活动设置有皮带机,所述研磨箱上端固定安装有送料体,所述研磨箱前端和前端内壁贯穿开设有对称的限位孔,所述限位孔的内壁与活动轴的外壁相贴合。限位孔的设置利于活动轴的稳定转动。

9.优选地,所述油泵的抽液端口上固定安装有抽液管,所述抽液管的一端贯穿油箱上端延伸至油箱的内部,所述油泵的出液端口上固定安装有出液管,所述出液管上端固定安装有连接管。开启油泵可将油箱中的油体通过连接管抽至安装体的内部。

10.优选地,所述轴承前端固定开设有第一槽体,所述第一槽体的内壁固定设置有第一外螺纹层,所述第一槽体内壁固定设置有第一内螺纹层。第一槽体的设置方便安装体的快速拆装。

11.优选地,所述安装体外壁固定设置有第二外螺纹层,所述第二外螺纹层和第一内螺纹层相适配。将安装体放置在第一槽体的内壁处,使第二外螺纹层和第一内螺纹层相适配,即可实现安装体的稳定安装。

12.优选地,所述安装体后端固定开设有第二槽体,所述第二槽体内壁固定设置有第二内螺纹层,所述第二内螺纹层和第一外螺纹层相适配。将安装体放置在第一槽体的内壁处,使第二内螺纹层和第一外螺纹层相适配,即可提高安装体安装的稳定性。

13.优选地,所述注油孔分设为二十四个,所述安装体前端固定安装有固定管,所述固定管后端贯穿安装体的前端延伸至第二槽体的内壁。连接管螺纹安装在固定管的内壁处,油体通过第二槽体进入二十四个注油孔即可实现对轴承内壁进行自动添加润滑油。

14.与现有技术相比,本实用新型的有益效果在于:本实用新型的高炉矿渣粉研磨装置将安装体通过螺纹作用安装在第一槽体的内壁处,使第一外螺纹层和第二内螺纹层相适配,同时使第一内螺纹层和第二外螺纹层相适配,可实现安装体的快速稳定安装,将连接管螺纹安装在固定管的内壁处,开启油泵将油箱中的润滑油抽至安装体的内部,润滑油最终通过二十四个注油孔流至通孔内,最终流至轴承的内壁处,可实现对轴承上各润滑油的加注点位自动输出润滑油的能力,多个注油孔的设置增大了出油面积,从而方便对轴承内壁快速润滑。

附图说明

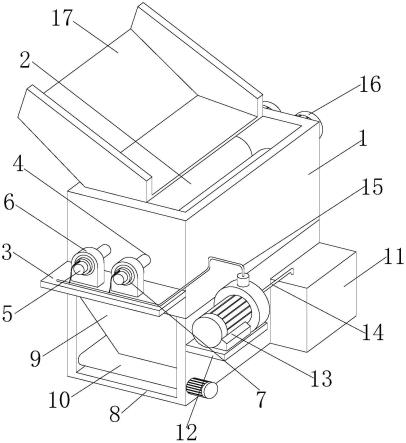

15.图1为本实用新型高炉矿渣粉研磨装置一种具体实施方式立体的结构示意图;

16.图2为本实用新型高炉矿渣粉研磨装置一种具体实施方式的支撑座的立体结构示意图;

17.图3为本实用新型高炉矿渣粉研磨装置一种具体实施方式的安装体的立体结构示

意图;

18.图4为本实用新型高炉矿渣粉研磨装置一种具体实施方式的第二槽体的立体结构示意图;

19.图5为本实用新型高炉矿渣粉研磨装置一种具体实施方式的轴承的剖视图;

20.图6为本实用新型高炉矿渣粉研磨装置一种具体实施方式的连接管的立体结构示意图。

21.附图中的标记为:1、研磨箱;2、研磨辊;3、第一承载块;4、限位孔;5、活动轴;6、支撑座;7、轴承;8、支撑体;9、下料体;10、皮带机;11、油箱;12、第二承载块;13、油泵;14、抽液管;15、出液管;16、电机;17、送料体;18、第一槽体;19、第一外螺纹层;20、第一内螺纹层;21、注油孔;22、通孔;23、安装体;24、第二外螺纹层;25、固定管;26、第二槽体;27、第二内螺纹层;28、连接管。

具体实施方式

22.本具体实施方式是一种可自动打润滑油的粒化高炉矿渣粉研磨装置,其立体结构示意图如图1所示,其支撑座6的立体结构示意图如图2所示,该高炉矿渣粉研磨装置包括研磨箱1、固定设置于研磨箱1前方的轴承7和活动设置于轴承7前端的安装体23;研磨箱1前后两端内壁转动安装有研磨辊2,研磨辊2前端固定安装有活动轴5,研磨箱1前端固定安装有第一承载块3,第一承载块3上端固定安装有对称的支撑座6,支撑座6的内壁固定安装有轴承7,研磨箱1下端固定安装有支撑体8,支撑体8右端固定安装有油箱11和第二承载块12,第二承载块12上端固定安装有油泵13,轴承7前端固定开设有均匀分布的注油孔21,轴承7内壁固定开设有通孔22,注油孔21和通孔22相互贯通,研磨箱1后端固定安装有对称的电机16,电机16的输出轴前端贯穿研磨箱1后端与研磨辊2相连接,油泵13的抽液端口上固定安装有抽液管14,抽液管14的一端贯穿油箱11上端延伸至油箱11的内部,油泵13的出液端口上固定安装有出液管15,出液管15上端固定安装有连接管28,注油孔21分设为二十四个,安装体23前端固定安装有固定管25,固定管25后端贯穿安装体23的前端延伸至第二槽体26的内壁。

23.为了提高活动轴5转动的稳定性,活动轴5的外壁与轴承7的内壁相贴合,研磨箱1下端固定安装有下料体9,支撑体8内部活动设置有皮带机10,研磨箱1上端固定安装有送料体17,研磨箱1前端和前端内壁贯穿开设有对称的限位孔4,限位孔4的内壁与活动轴5的外壁相贴合。活动轴5的外壁与限位孔4的内壁相贴合的设置,实现了活动轴5稳定转动的效果。

24.为了实现安装体23的快速稳定安装,轴承7前端固定开设有第一槽体18,第一槽体18的内壁固定设置有第一外螺纹层19,第一槽体18内壁固定设置有第一内螺纹层20,安装体23外壁固定设置有第二外螺纹层24,第二外螺纹层24和第一内螺纹层20相适配,安装体23后端固定开设有第二槽体26,第二槽体26内壁固定设置有第二内螺纹层27,第二内螺纹层27和第一外螺纹层19相适配。将安装体23放置在第一槽体18的内壁处,使第二外螺纹层24和第一内螺纹层20相适配,同时使第二内螺纹层27和第一外螺纹层19相适配,从而可实现安装体23的快速稳定安装。

25.该高炉矿渣粉研磨装置安装体23的立体结构示意图如图3所示,其第二槽体26的

立体结构示意图如图4所示,其轴承7的剖视图如图5所示,其连接管28的立体结构示意图如图6所示。

26.使用本技术方案的高炉矿渣粉研磨装置时,将安装体23通过螺纹作用安装在第一槽体18的内壁处,使第一外螺纹层19和第二内螺纹层27相适配,同时使第一内螺纹层20和第二外螺纹层24相适配,将连接管28螺纹安装在固定管25的内壁处,开启油泵13将油箱11中的润滑油抽至安装体23内部的第二槽体26处,润滑油最终通过二十四个注油孔21流至通孔22内,最终流至轴承7的内壁处,实现对轴承7内壁快速自动添加润滑油。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1