一种燃原油锅炉设备的脱硫脱氮装置的制作方法

1.本实用新型涉及环保技术领域,尤其涉及一种燃原油锅炉设备的脱硫脱氮装置。

背景技术:

2.燃原油锅炉是指燃料为原油、重油的锅炉,其它柴油、废油等油料的锅炉此装置也通用。其尾气包含大量的氮、硫化物,如果不对其进行处理直接排放,不仅会对工作人员的身体造成严重伤害,还会对空气环境造成严重的污染。

3.2019年12月29日陕西省发布的《锅炉大气污染物排放标准》(db61/1226-2018)要求,陕西省陕北地区燃气时烟气排放标准为:颗粒物为10mg/nm3、so210mg/nm3、氮氧化物50~80mg/nm3;燃油时:烟气排放标准:颗粒物10mg/nm3、so220mg/nm3、氮氧化物150mg/nm3。对锅炉燃烧排放的不同种类的大气污染物含量作出了更加严格的要求。而目前运营中的燃原油锅炉大气污染物排放不能达到上述标准要求,燃原油锅炉更是不可能达到达标排放,急需对其进行改造以达到上述环保标准。

4.申请号为201921210533.7的中国专利“一种燃原油锅炉脱硫脱硝除尘设备”,公开了一种燃原油锅炉脱硫脱硝除尘设备,燃原油锅炉的一侧设置有引风机,引风机的一侧设置有排烟管,所述燃原油锅炉通过连接管与引风机的进气端密封连接,所述引风机的出气端通过连接管与排烟管相连通,所述连接管上设置有除尘机构,且除尘机构位于引风机的一侧,所述除尘机构的正下方设置有收集箱,所述除尘机构的上端设置有还原剂入口,所述除尘机构的下端设置有排水口,所述排水口上设置有阀门,且阀门与排水口通过法兰密封连接,所述还原剂入口和排水口均与除尘机构的内部相连通。其存在的问题脱硫脱硝同时在一套管路中实现,难免会出现反应不均匀、效率不高、原料浪费等缺陷,此外,烟气在燃原油锅炉的附近进行了脱硫脱硝并排放,没有通过净化塔排放至大气中,故减排效果不佳,难以用于大型的燃原油锅炉高效节约运行。

技术实现要素:

5.本实用新型为解决上述问题,提供一种燃原油锅炉设备的脱硫脱氮装置,在节约原料的基础上,高效实现了燃原油锅炉设备中氮氧化物和硫化物的减排,并能完全达标排放。

6.为达到上述目的,本实用新型采用如下技术方案:

7.一种燃原油锅炉设备的脱硫脱氮装置,包括燃原油锅炉和烟气净化塔,所述的烟气净化塔包括底部的沉底箱和沉底箱上部的塔体,所述的锅炉连通有烟气脱硫净化单元和烟气脱氮净化单元;

8.所述的烟气脱硫净化单元包括塔体内部设置的烟气扰流单元,以及通过脱硫输水管路连通至沉底箱的再生箱、沉淀箱;烟气扰流单元包括设置于塔体内的折流板和喷雾机构;喷雾机构设置于折流板顶部,喷雾机构通过管路连通沉淀箱,并自上而下喷淋脱硫合剂;

9.烟气脱氮净化单元包括通过脱氮输水管路连通的反应箱、储液箱、脱氮机组和加压分配箱;燃原油锅炉还设置有用于排放燃烧废气的烟气口,加压分配箱的输出端通过喷枪喷射脱氮合剂至燃原油锅炉的烟气口,经过脱氮处理的尾气经排烟管输送至沉底箱;

10.上述燃原油锅炉设备的脱硫脱氮装置中,所述的烟气口的外端口设置有混合单元,所述的混合单元端面设置有负压管接口和不少于一只的喷枪孔,负压管接口通过管路与二次仪表连通。

11.上述燃原油锅炉设备的脱硫脱氮装置中,所述的混合单元的端面设置有外法兰,外法兰上设置有用于观测的观火孔和用于测量炉膛温度的热电偶孔。

12.上述燃原油锅炉设备的脱硫脱氮装置中,混合单元顶部设置有防爆门。

13.上述燃原油锅炉设备的脱硫脱氮装置中,螺杆空压机还连接有储气罐,储气罐连通加压分配箱。

14.上述燃原油锅炉设备的脱硫脱氮装置中,折流板为若干层叠设置的w形弯折板,折流板底部设置有用于承重的网状支撑体。

15.上述燃原油锅炉设备的脱硫脱氮装置中,相邻弯折板之间设置有10mm的间隙。

16.上述燃原油锅炉设备的脱硫脱氮装置中,脱硫输水管路为自来水,脱氮输水管路为软水。

17.上述燃原油锅炉设备的脱硫脱氮装置中,烟气扰流单元内设置有两套以上的喷雾机构。

18.上述燃原油锅炉设备的脱硫脱氮装置中,烟气口贯穿后炉板并与混合单元连通。

19.采用本实用新型产生的有益效果为:

20.1、本实用新型的脱硫单元和脱氮单元采用独立的管道和反应区域实现烟气与脱硫合剂、脱氮合剂的混合反应,使得反应更均匀,减小原料浪费及提高反应效率和效果,特别适用于大型的燃原油锅炉的减排处理。

21.2、本实用新型在烟气净化塔内设置了w形的折流板,有效地改变烟气流向,使烟气呈现s型上升,并与雾状喷淋脱硫合剂溶液充分反应,可大大提高反应面积及时间,加长烟气流程,有效降低了烟气灰尘含量。

22.3、本实用新型的混合单元能有效的使脱氮合剂在气压的作用下扩散,并与烟气的氮氧化物充分混合反应,达到降低氮氧化物的排放量的目的,并有效地降低烟管内的积碳集灰,提高锅炉热效率。

23.4、本实用新型的脱硫合剂自烟气净化塔上部喷淋而下与燃原油锅炉排放的烟气充分反应,下降的水溶液经沉底箱后流入再生箱,在再生箱通过加入新的脱硫合剂和脱硫助剂的适度搅拌再生反应,再经沉淀箱的沉淀、泵浦的加压循环达到了节约水和原料的作用。

附图说明

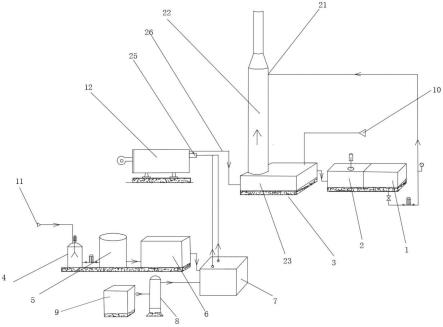

24.图1为本实用新型脱硫脱氮装置的组成原理示意图。

25.图2为本实用新型的烟气扰流单元的结构示意图。

26.图3为本实用新型的w形折流板结构示意图。

27.图4为本实用新型的网状支撑体结构示意图。

28.图5为本实用新型的混合单元的结构示意图。

29.图6为本实用新型的混合单元侧面结构示意图。

30.图中:1—沉淀箱;2—再生箱;3—烟气净化塔;301—折流板;302—喷雾机构;303-网状支撑体;4—反应箱;5—储液箱;6—脱氮机组;7—燃油脱氮分配加压箱;8—储气罐;9—螺杆空压机;10—脱硫输水管路;11—脱氮输水管路;12—燃原油锅炉;21—烟气扰流单元;22—塔体;23—沉底箱;24—后炉板;25—混合单元;26—排烟管;131—防爆门;132—观火孔;133—外法兰;134—喷枪孔;135—负压管接口;136—热电偶孔;137—汇合管;138—烟气口。

具体实施方式

31.为了使本实用新型的目的、技术方案及优点更加清楚明白,以下结合附图对本实用新型进行进一步的详细说明。应当理解,此处所描述的具体实施例仅用于解释本实用新型,并不用于限定本实用新型。

32.参考图1-6,本实用新型涉及一种燃原油锅炉设备的脱硫脱氮装置,包括燃原油锅炉12和烟气净化塔3,烟气净化塔3包括底部的沉底箱23和沉底箱23上部的塔体22;燃原油锅炉12连通有烟气脱硫净化单元和烟气脱氮净化单元,烟气脱硫净化单元包括脱硫输水管路10;脱硫补输水管路10连通净化塔3,净化塔3通过管路连通再生箱2,再生箱2通过管路连通沉淀箱1,沉淀箱1出口同净化塔3顶部连通;沉淀箱1内部在不同位置及高度设置阻流通道,可使回流杂质通过自然沉降,其杂质达到一定高度时再通过人工采用专用工具清理即可。

33.烟气脱氮净化单元包括脱氮输水管路11,脱氮输水管路11连通有反应箱4,反应箱4通过管路连通储液箱5,储液箱5连通脱氮机组6,脱氮机组6连通加压分配箱7;加压分配箱7还连接有储气罐8;储气罐8连通螺杆空压机9。燃原油锅炉12还设置有用于排放燃烧废气的烟气口138,加压分配箱7的输出端通过喷枪喷射脱氮合剂至燃原油锅炉12的烟气口138;烟气口138在锅炉内部与排烟管26连通,经过脱氮处理的尾气经排烟管26输送至沉底箱23。储液箱5使脱氮溶液被储存起来。加压分配箱7内管路采用310s材质;一路为脱氮合剂hy-21溶液的流通管路,其经过流量调节仪可手动调节通过溶液量到最佳液量,控制阀门也使在管路放生故障时可手动关闭。另一路气压在设计的参数下保持一定的恒压工艺需求。

34.如图2至图4所示,所述净化塔3内还设置有烟气扰流机构,烟气扰流机构包括设置于净化塔3内的折流板301和喷雾机构302;喷雾机构302设置于折流板301顶部,折流板301底部设置有用于承重的网状支撑体303,网状支撑体由若干只横竖交错的支撑条组成,中部形成网状的空隙,喷雾机构302通过连通沉淀箱1管路向净化塔3自上而下雾状喷淋脱硫合剂。

35.折流板301为若干层叠设置的弯折板,从侧面看,弯折板的形状为w形,相邻弯折板之间设置有10mm的间隙。烟气经过网状支撑体303后,再经折流板301上升,折流板301有效的改变烟气流向,使烟气呈现s型上升,并与雾状喷淋hy-22脱硫合剂溶液充分反应,可大大提高反应面积及时间,并降低设备高度、加长烟气流程;折流板301独特的w结构及间隙设计使反应更为充分有效。

36.hy-22脱硫合剂经加压与水雾化与烟气充分反应,即可达到脱硫的目的。hy-22脱

硫合剂经加压搅拌雾化充分与烟气分段喷淋反应,也有效降低烟气灰尘含量,顶部也设用防雾折流板能大大降低水的消耗。

37.碱法脱硫化学反应方程式如下:

38.(1)so2+na2co3→

na2so3+co2↑

39.(2)na2so3+ca(oh)2→

caso3↓

+2naoh

40.烟气净化塔3内装有折流板301可使烟气充分反应,并大大减少了水的补充及损耗。hy-22脱硫合剂消耗量:约18kg/天(单台10t/h的燃原油蒸汽锅炉满负荷运行24小时)。

41.如图5和图6所示,后炉板24包裹于燃原油锅炉12外部,混合单元(25)内设置有汇合管137,汇合管137贯穿后炉板24并与烟气口138连通。混合单元25顶部设置有防爆门131,混合单元25侧面设置有外法兰133,外法兰133上设置负压管接口135和喷枪孔134;加压分配箱7连通有喷射枪,所述喷射枪通过插入喷枪孔134向锅炉汇合管137喷射脱氮合剂;负压管接口135通过管路连接二次仪表。外法兰133上还设置有用于观测的观火孔132和用于测量燃原油锅炉12炉膛温度的热电偶孔136。

42.净化液采用hy-21脱氮合剂溶液经加压的燃油脱氮分配箱7加压雾化与烟气的nox反应使其排放达标的目的。雾状脱氮合剂hy-21不但降低了nox的排放,还大大减少了重油燃烧的积碳积灰形成。

43.混合单元25能有效的使hy-21脱氮合剂在气压的作用下在混合气内充分分散与烟气中的氮氧化物充分混合反应,以达到降低氮氧化物的排放量,并有效的降低烟管内的积碳集灰,提高热效率1~2%。炉内脱氮化学反应方程式如下:

44.2co(nh2)2+4no+o2→

4n2↑

+2co2↑

+4h2o

45.hy-21脱氮合剂溶液消耗量:高负荷时:90l/h,低负荷时50l/h。雾状脱hy-21脱氮合剂不但降低了no

x

的排放,还大大减少了原油燃烧的积碳积灰形成。

46.烟气脱硫净化单元和烟气脱氮净化单元还设置有防爆电动调节阀,依据储液箱的液温信号自动调节控制防爆电动调节阀;使箱内溶液温度保持在一定的温度,有利于hy-21脱氮合剂的充分溶解,不至于冷凝结晶影响脱氮效果。防爆电动调节阀有良好的防爆功能,可以解决有可燃性气体及粉尘存在时的安全问题。

47.本实用新型脱氮和脱硫分开进行,反应更加彻底;脱硫输水管路10为自来水,脱氮输水管路11输送的水质为软水,喷雾机构302设置有两套以上,脱氮反应更加充分。

48.实施时锅炉点火、运行、停炉、故障自恢复:烟、风系统及变频风机、净化循环系统、脱硫脱氮系统会自动运行。运行参数会自动显示、反馈、记录(包含烟气温度、氮氧化物、含氧量、一氧化碳、排烟温度等参数),依据用户实际需要也可以增加所有数据的在线及远传功能及远程控制功能。采用本实用新型技术方案对旧的在用燃原油锅炉进行改造后,燃原油锅炉烟气排放满足国家最新环保要求:颗粒物<7.5mg/nm3、二氧化硫so2<10mg/nm3、氮氧化物no

x

<105mg/nm3,达到了大气污染物排放要求。

49.以上内容是结合具体实施例对本实用新型所作的进一步详细说明,不能认定本实用新型的具体实施只限于此。对于本实用新型所属技术领域的普通技术人员来说,在不脱离本实用新型构思的前提下做出若干等同替代或明显变型,且性能或用途相同,都应当视为属于本实用新型由所提交的权利要求书确定的专利保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1