水性聚氨酯分散体生产装置的制作方法

1.本实用新型涉及水性聚氨酯生产技术领域,具体涉及一种水性聚氨酯分散体生产装置。

背景技术:

2.水性聚氨酯树脂的合成反应涉及到聚酯多元醇或聚醚多元醇与多异氰酸酯反应,由于聚醚多元醇中含有一定量的水分,并且多异氰酸酯可以与水参与反应而影响反应效果,因此在进行反应前需要将多元醇进行真空除水处理。在水性聚氨酯树脂合成过程中,随着聚合反应的进行,聚合物分子量逐渐变大,分子链变长,分子枝化程度变大,导致聚合物反应体系的粘度越来越大,为了避免固釜的现象,需要添加有机溶剂调节聚合体系的粘度。而且为了水性聚氨酯分散体符合环保标准,又需要将溶剂脱出,降低产品的可挥发性有机物。

3.现有的生产装置一般采用开放式投料,在投料过程中会在反应体系中带入空气,空气中含有的水参与到反应中会影响产品质量。此外,在投料时原料容易残留在加料斗或管路中,投料精准度较低。因此,为了提高产品质量,需要提高原料投料精准度和反应釜的密闭性。

技术实现要素:

4.本实用新型要解决的技术问题是:提供一种水性聚氨酯分散体生产装置,聚合反应釜的气密性高,加料精准度高,乳化效率高,乳化效果好,制备的产品性能好,且实现了溶剂的二次回收利用。

5.本实用新型所述的水性聚氨酯分散体生产装置,包括依次连接的聚合反应釜、高速分散釜和脱溶釜,所述聚合反应釜的进料口连接单体计量罐和助剂计量罐,单体计量罐和助剂计量罐的出料口处连接氮气吹扫管线;所述聚合反应釜的顶部设有冷凝器和排气管线,出料口连接高速分散釜的进料口;所述高速分散釜内部安装有两组分散盘和一组搅拌器;所述高速分散釜的出料口连接脱溶釜的进料口;所述脱溶釜的底部连接产品产出管线,顶部气相出口经过冷却器后连接溶剂回收罐。

6.作为一种优选方案,所述单体计量罐连接多元醇管线和异氰酸酯管线。在生产中,先经多元醇管线将一种或多种聚醚多元醇经计量后加入单体计量罐,再加入聚合反应釜中,在90℃下真空除水1小时,同时将一种或多种异氰酸酯经异氰酸酯管线加入单体计量罐,待聚合反应釜中多元醇温度降到80℃后,将单体计量罐中的异氰酸酯在设定流量下添加到聚合反应釜中,在搅拌装置的作用下均匀搅拌物料,使得物料均匀受热,进行聚合反应。

7.作为一种优选方案,所述助剂计量罐连接溶剂管线,并设有助剂加料口。在聚合反应中,需要在反应前期加入催化剂以促进反应,在反应中期加入溶剂以调节聚合反应体系的粘度,在反应后期加入中和剂对反应体系进行中和。其中催化剂和中和剂经计量后通过

助剂加料口加入助剂计量罐,然后加入聚合反应釜中,并在加入后通过溶剂管线向助剂计量罐加入适量溶剂,再加入聚合反应釜中,避免催化剂或中和剂残留在助剂计量罐和管路中;当需要加入溶剂时,直接通过溶剂管线加入助剂计量罐中,再加入聚合反应釜中即可。

8.其中,多元醇管线、异氰酸酯管线和溶剂管线上均安装有流量计量计。

9.通过设置单体计量罐和助剂计量罐,能够保证反应原料的相对密闭加入,确保聚合反应釜的气密性,避免在加入原料时需要反复打开聚合反应釜的加料口,使空气中的水分混入反应体系中参与反应,影响产物质量;同时,经助剂计量罐加入催化剂和中和剂后,再经溶剂冲洗可以避免催化剂或中和剂残留,确保加料精准性。

10.单体计量罐和助剂计量罐的出料口处还连接有氮气吹扫管线,在加料前,可以通过氮气吹扫管线对反应装置进行氮气置换除氧;在加料后,可以通过氮气吹扫管线对单体计量罐和助剂计量罐的出料管路进行吹扫,使管路内残留的原料均加入聚合反应釜中,提高投料的精准性。

11.作为一种优选方案,所述聚合反应釜、高速分散釜和脱溶釜均为带有加热夹套的反应釜,并安装有温度传感器和压力传感器,可以实时监控釜中温度和压力,尤其是在真空除水和合成反应阶段,具有实时监控压力功能。作为一种优选方案,所述聚合反应釜和脱溶釜安装有搅拌装置,可以选择任意常规搅拌装置。

12.作为一种优选方案,高速分散釜中,两组分散盘和搅拌器的搅拌方向相反。高速分散釜中加装两组分散盘,增大乳化过程中剪切力,具有较好的乳化效果。

13.其中,聚合反应釜顶部设置的冷凝器在聚合反应中起到将溶剂冷凝回流的作用,使得聚合反应中聚合物粘度适中、反应均匀。

14.脱溶釜可以脱去水性聚氨酯分散体中的可挥发性有机溶剂,使生产出的水性聚氨酯分散体符合环保要求;在脱溶釜中脱去的可挥发性的有机溶剂经冷却器冷却后进入溶剂回收罐中,以便二次使用。

15.所述水性聚氨酯分散体生产装置的工作过程如下:

16.在加料前,氮气吹扫管线对反应装置进行氮气置换除氧,氧含量达标后,先经多元醇管线将一种或多种聚醚多元醇经计量后加入单体计量罐,再加入聚合反应釜中,在90℃下真空除水1小时,同时将一种或多种异氰酸酯经异氰酸酯管线加入单体计量罐,待聚合反应釜中多元醇温度降到80℃后,将单体计量罐中的异氰酸酯在设定流量下添加到聚合反应釜中,在搅拌装置的作用下均匀搅拌物料,使得物料均匀受热,进行聚合反应。待反应2小时后,将催化剂经计量后通过助剂加料口加入助剂计量罐,然后加入聚合反应釜中,使得聚合反应更完全,并在加入催化剂后通过溶剂管线向助剂计量罐加入适量溶剂,再加入聚合反应釜中,避免催化剂残留。继续反应2小时,通过溶剂管线将计量后的溶剂加入助剂计量罐中,再加入聚合反应釜中,用于调节聚合物的粘度,使得反应更均匀,之后,80℃保温1小时。降温35℃,将中和剂经计量后通过助剂加料口加入助剂计量罐,然后加入聚合反应釜中,并在加入中和剂后通过溶剂管线向助剂计量罐加入适量溶剂,再加入聚合反应釜中,避免中和剂残留。待搅拌均匀后,将水性聚氨酯树脂导入高速分散釜,在分散盘和搅拌器的共同作用下进行搅拌,增大乳化过程中剪切力,提高乳化效果。然后,将水性聚氨酯分散体导入脱溶釜,50℃减压蒸馏脱去有机溶剂,之后降温35℃产品经产品产出管线去包装,被脱去的有机溶剂经冷却器冷却后进入溶剂回收罐中,以便二次使用。

17.与现有技术相比,本实用新型具有以下有益效果:

18.(1)本实用新型通过设置单体计量罐和助剂计量罐,保证反应原料的相对密闭加入,确保聚合反应釜的气密性,避免在加入原料时需要反复打开聚合反应釜的加料口,使空气中的水分混入反应体系中参与反应,影响产物质量;同时,经助剂计量罐加入催化剂和中和剂后,再经溶剂冲洗可以避免催化剂或中和剂残留,确保加料精准性;

19.(2)本实用新型在单体计量罐和助剂计量罐的出料口处设置氮气吹扫管线,在加料前,可以通过氮气吹扫管线对反应装置进行氮气置换除氧;在加料后,可以通过氮气吹扫管线对单体计量罐和助剂计量罐的出料管路进行吹扫,使管路内残留的原料均加入聚合反应釜中,提高投料的精准性;

20.(3)本实用新型在高速分散釜中加装两组分散盘,增大乳化过程中剪切力,大大提高了乳化效率,乳化效果好;

21.(4)本实用新型的水性聚氨酯分散体生产装置,操作简单,生产效率高,制备的产品性能好,且实现了溶剂的二次回收利用。

附图说明

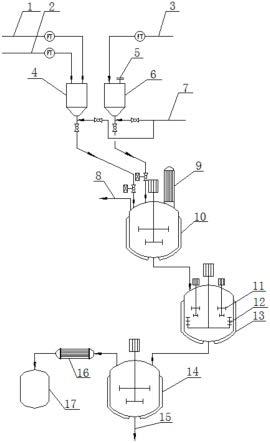

22.图1为本实用新型水性聚氨酯分散体生产装置的结构示意图;

23.图中:1、多元醇管线;2、异氰酸酯管线;3、溶剂管线;4、单体计量罐;5、助剂加料口;6、助剂计量罐;7、氮气吹扫管线;8、排气管线;9、冷凝器;10、聚合反应釜;11、分散盘;12、搅拌器;13、高速分散釜;14、脱溶釜;15、产品产出管线;16、冷却器;17、溶剂回收罐。

具体实施方式

24.以下将对本实用新型的具体实施方式进行详细描述。为了避免过多不必要的细节,在以下实施例中对属于公知的结构或功能将不进行详细描述。以下实施例中所使用的近似性语言可用于定量表述,表明在不改变基本功能的情况下可允许数量有一定的变动。除有定义外,以下实施例中所用的技术和科学术语具有与本实用新型所属领域技术人员普遍理解的相同含义。

25.实施例1

26.如图1所示,本实用新型所述的水性聚氨酯分散体生产装置,包括依次连接的聚合反应釜10、高速分散釜13和脱溶釜14,所述聚合反应釜10的进料口连接单体计量罐4和助剂计量罐6,单体计量罐4和助剂计量罐6的出料口处连接氮气吹扫管线7;所述聚合反应釜10的顶部设有冷凝器9和排气管线8,出料口连接高速分散釜13的进料口;所述高速分散釜13内部安装有两组分散盘11和一组搅拌器12;所述高速分散釜13的出料口连接脱溶釜14的进料口;所述脱溶釜14的底部连接产品产出管线15,顶部气相出口经过冷却器16后连接溶剂回收罐17。

27.作为一种优选方案,所述单体计量罐4连接多元醇管线1和异氰酸酯管线2。在生产中,先经多元醇管线1将一种或多种聚醚多元醇经计量后加入单体计量罐4,再加入聚合反应釜10中,在90℃下真空除水1小时,同时将一种或多种异氰酸酯经异氰酸酯管线2加入单体计量罐4,待聚合反应釜10中多元醇温度降到80℃后,将单体计量罐4中的异氰酸酯在设定流量下添加到聚合反应釜10中,在搅拌装置的作用下均匀搅拌物料,使得物料均匀受热,

进行聚合反应。

28.作为一种优选方案,所述助剂计量罐6连接溶剂管线3,并设有助剂加料口5。在聚合反应中,需要在反应前期加入催化剂以促进反应,在反应中期加入溶剂以调节聚合反应体系的粘度,在反应后期加入中和剂对反应体系进行中和。其中催化剂和中和剂经计量后通过助剂加料口5加入助剂计量罐6,然后加入聚合反应釜10中,并在加入后通过溶剂管线3向助剂计量罐6加入适量溶剂,再加入聚合反应釜10中,避免催化剂或中和剂残留在助剂计量罐6和管路中;当需要加入溶剂时,直接通过溶剂管线3加入助剂计量罐6中,再加入聚合反应釜10中即可。

29.其中,多元醇管线1、异氰酸酯管线2和溶剂管线3上均安装有流量计量计。

30.通过设置单体计量罐4和助剂计量罐6,能够保证反应原料的相对密闭加入,确保聚合反应釜10的气密性,避免在加入原料时需要反复打开聚合反应釜10的加料口,使空气中的水分混入反应体系中参与反应,影响产物质量;同时,经助剂计量罐6加入催化剂和中和剂后,再经溶剂冲洗可以避免催化剂或中和剂残留,确保加料精准性。

31.单体计量罐4和助剂计量罐6的出料口处还连接有氮气吹扫管线7,在加料前,可以通过氮气吹扫管线7对反应装置进行氮气置换除氧;在加料后,可以通过氮气吹扫管线7对单体计量罐4和助剂计量罐6的出料管路进行吹扫,使管路内残留的原料均加入聚合反应釜10中,提高投料的精准性。

32.作为一种优选方案,所述聚合反应釜10、高速分散釜13和脱溶釜14均为带有加热夹套的反应釜,并安装有温度传感器和压力传感器,可以实时监控釜中温度和压力,尤其是在真空除水和合成反应阶段,具有实时监控压力功能。作为一种优选方案,所述聚合反应釜10和脱溶釜14安装有搅拌装置,可以选择任意常规搅拌装置。

33.作为一种优选方案,高速分散釜13中,两组分散盘11和搅拌器12的搅拌方向相反。高速分散釜13中加装两组分散盘11,增大乳化过程中剪切力,具有较好的乳化效果。

34.其中,聚合反应釜10顶部设置的冷凝器9在聚合反应中起到将溶剂冷凝回流的作用,使得聚合反应中聚合物粘度适中、反应均匀。

35.脱溶釜14可以脱去水性聚氨酯分散体中的可挥发性有机溶剂,使生产出的水性聚氨酯分散体符合环保要求;在脱溶釜14中脱去的可挥发性的有机溶剂经冷却器16冷却后进入溶剂回收罐17中,以便二次使用。

36.所述水性聚氨酯分散体生产装置的工作过程如下:

37.在加料前,氮气吹扫管线7对反应装置进行氮气置换除氧,氧含量达标后,先经多元醇管线1将一种或多种聚醚多元醇经计量后加入单体计量罐4,再加入聚合反应釜10中,在90℃下真空除水1小时,同时将一种或多种异氰酸酯经异氰酸酯管线2加入单体计量罐4,待聚合反应釜10中多元醇温度降到80℃后,将单体计量罐4中的异氰酸酯在设定流量下添加到聚合反应釜10中,在搅拌装置的作用下均匀搅拌物料,使得物料均匀受热,进行聚合反应。待反应2小时后,将催化剂经计量后通过助剂加料口5加入助剂计量罐6,然后加入聚合反应釜10中,使得聚合反应更完全,并在加入催化剂后通过溶剂管线3向助剂计量罐6加入适量溶剂,再加入聚合反应釜10中,避免催化剂残留。继续反应2小时,通过溶剂管线3将计量后的溶剂加入助剂计量罐6中,再加入聚合反应釜10中,用于调节聚合物的粘度,使得反应更均匀,之后,80℃保温1小时。降温35℃,将中和剂经计量后通过助剂加料口5加入助剂

计量罐6,然后加入聚合反应釜10中,并在加入中和剂后通过溶剂管线3向助剂计量罐6加入适量溶剂,再加入聚合反应釜10中,避免中和剂残留。待搅拌均匀后,将水性聚氨酯树脂导入高速分散釜13,在分散盘11和搅拌器12的共同作用下进行搅拌,增大乳化过程中剪切力,提高乳化效果。然后,将水性聚氨酯分散体导入脱溶釜14,50℃减压蒸馏脱去有机溶剂,之后降温35℃产品经产品产出管线15去包装,被脱去的有机溶剂经冷却器16冷却后进入溶剂回收罐17中,以便二次使用。

38.以上所述仅为本实用新型的优选实施例而已,并不用于限制本实用新型,尽管参照前述实施例对本实用新型进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换。凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1