一种溴盐的生产系统的制作方法

1.本技术涉及溴盐生产系统技术领域,尤其涉及一种溴盐的生产系统。

背景技术:

2.3-(2,2,2-三甲基肼)丙酸甲酯溴盐是一种溶于水和低浓度乙醇,微溶于丙酮及异丙醇的的淡黄色结晶性粉末,作为用于合成米屈肼药物的中间体,在医药行业有着重要应用。

3.相关技术中,丙酸甲酯溴盐的制备工艺通常是将3-(2,2,2-二甲基肼)丙酸甲酯溶液和溴甲烷在甲基化釜内进行混合,再向混合溶液内通入异丙醇溶液,从而发生甲基化反应,得以生成3-(2,2,2-三甲基肼)丙酸甲酯溴盐。

4.针对上述中的相关技术,发明人发现仅将3-(2,2,2-二甲基肼)丙酸甲酯溶液、异丙醇溶液和溴甲烷混合,反应不充分,导致两者之间反应生成3-(2,2,2-三甲基肼)丙酸甲酯溴盐的效率较低,故有待改善。

技术实现要素:

5.为了提高3-(2,2,2-二甲基肼)丙酸甲酯溶液对溴甲烷的吸收度,提高反应速度和溴盐的生产质量,本技术提供一种溴盐的生产系统。

6.本技术提供的一种溴盐的生产系统采用如下的技术方案:

7.一种溴盐的生产系统,包括依次相连通的加成反应釜、余料脱除釜、计量泵、溴化反应釜、离心装置和回收釜,所述溴化反应釜上表面连通有进气管,所述溴化反应釜侧壁连通有若干进料管,所述进料管背离溴化反应釜的一端与计量泵相连通,所述溴化反应釜下表面连通有出料管,所述出料管背离溴化反应釜的一端与离心装置相连通,所述溴化反应釜内设置有用于提高物料反应速度的搅拌装置。

8.通过采用上述技术方案,将丙烯酸甲酯和偏二甲基肼通入加成反应釜内,进行加成反应,从而生成初步的产物3-(2,2,2-二甲基肼);再将混合后的溶液通入余料脱除釜内,将未参与反应的丙烯酸甲酯和偏二甲基肼脱除;脱除余料后的溶液将会导入计量泵内,并通过计量泵的计量导入溴化反应釜内,对3-(2,2,2-二甲基肼)进行甲基化,计量泵会根据溴化反应釜上的进气管输入的溴甲烷气体量,朝向溴化反应釜内通入合适量的3-(2,2,2-二甲基肼)溶液,并通过另一进料管通入异丙醇溶液作为反应的催化剂,通过反应,生成3-(2,2,2-三甲基肼)丙酸甲酯溴盐混合液,将混合溶液导入离心装置进行分离,从而能够得到3-(2,2,2-三甲基肼)丙酸甲酯溴盐,剩余的母液回通入回收釜,以便后续再次行进生产,同时,将母液导入回收釜也能够有效改善生产原料随意排放,污染环境,危害操作人员人身安全的问题,能够提高本技术的溴盐生产系统的生产安全性;当溴甲烷气体和3-(2,2,2-二甲基肼)丙酸甲酯溶液在溴化反应釜内进行反应时,通过启动搅拌装置,使得通入溶液中的溴甲烷气体可以更好地分散并与溶液进行混合,从而提高3-(2,2,2-二甲基肼)丙酸甲酯对于溴甲烷气体的吸收度和反应速率,经济效益和实用性得到显著提高。

9.优选的,所述搅拌装置包括驱动电机、定位筒、若干连接管、传动件和若干搅拌叶轮,所述驱动电机连接于溴化反应釜下表面,所述驱动电机的输出轴插设入溴化反应釜内,所述定位筒设置于溴化反应釜内部底壁,所述定位筒内部中空,所述驱动电机的输出轴插设入定位筒内部中空部位,若干所述连接管均连接于定位筒侧壁且与定位筒内部相通,若干所述连接管沿定位筒周向侧壁均匀分布,所述传动件设置于连接管与定位筒相连通的中空部分,若干所述搅拌叶轮分别连接于相应的连接管背离定位筒的一端的上表面,所述传动件与搅拌叶轮相连接并驱动搅拌叶轮转动。

10.通过采用上述技术方案,启动驱动电机,驱动电机的输出轴带动定位筒内的传动件进行运转,从而使得传动件可以将驱动电机所带来的转动传递给相应的搅拌叶轮,搅拌叶轮进行转动时,能够使得溶液内各处的溴甲烷气体被充分混合,因设置有多个转动叶轮,使得溶液内的气体更加均匀地分散。从而提高3-(2,2,2-二甲基肼)丙酸甲酯溶液对于溴甲烷气体的吸收度和反应速率,经济效益和实用性得以提高;同时,设置多个搅拌叶轮,而未采用一个较大的叶轮,可以使得溴化反应釜更加稳定,如果叶轮体积过大,那么在叶轮转动的同时也会给溴化反应釜带来较大的振动,通过若干个小型搅拌叶轮的设置,在具有较高搅拌能力的基础下,小型搅拌叶轮所带来的振动幅度更小,能够提高溴化反应釜的稳定性和安全性。

11.优选的,所述传动件包括主动锥齿轮、若干从动锥齿轮、若干传动蜗杆和若干传动蜗轮,所述主动锥齿轮套设于驱动电机的输出轴插设入定位筒的一端,所述主动锥齿轮的齿面朝向背离溴化反应釜底壁的一端设置,若干所述从动锥齿轮分别设置于相应的连接管与定位筒连通处的管口且与主动锥齿轮相互啮合,所述传动蜗杆设置于连接管内,所述连接管内设置有固定座,所述传动蜗轮穿过固定座并与固定座转动连接,所述传动蜗杆沿连接管的长度方向设置,所述传动蜗杆一端插设入相应的从动锥齿轮的轴心处,所述传动蜗轮设置于连接管背离定位筒的一端且与相应的传动蜗杆相互啮合,所述搅拌叶轮的连接轴穿过连接管并与传动蜗轮相连接。

12.通过采用上述技术方案,驱动电机的输出轴转动,并将与输出轴相连接的主动锥齿轮带动转动,此时主动锥齿轮上啮合的多个从动锥齿轮将会跟随主动锥齿轮进行转动,带动与从动锥齿轮相连接的传动蜗杆转动,通过传动蜗杆与传动蜗轮之间的螺纹配合,使得搅拌叶轮可以进行转动,从而提高3-(2,2,2-二甲基肼)丙酸甲酯对溴甲烷的吸收度和反应速率,若干个搅拌叶轮仅使用一个驱动电机进行传动,节省了设置其他电机的经费,降低了安装与拆卸的时间,具有较高的经济效益。

13.优选的,所述进气管插设入溴化反应釜的一端连通有若干分散管,若干所述分散管沿进气管的周向均匀分布,若干所述分散管均水平设置,每一所述分散管侧壁均开设有若干出气孔。

14.通过采用上述技术方案,设置若干根分散管可以将通入3-(2,2,2-二甲基肼)丙酸甲酯溶液中的溴甲烷气体进行分散,使得溴甲烷气体可以跟更大面积的3-(2,2,2-二甲基肼)丙酸甲酯溶液进行接触,从而使得溴甲烷气体可以被充分吸收,能够加快3-(2,2,2-三甲基肼)丙酸甲酯溴盐的生成速率,具有较高的经济效益和实用性。

15.优选的,所述溴化反应釜内设置有用于压缩进入溴化反应釜内部气体反应体积的压缩组件,所述压缩组件包括升降板和若干升降气缸,所述升降板设置于溴化反应釜内部,

(2,2,2-二甲基肼)丙酸甲酯溶液能够与溴甲烷气体充分混合,提高吸收度和反应速度,当通入的各种物料反应充分后,单次能够产出的溴盐量便会得到显著提高,从而提高本技术的经济效益和实用性;

25.2.通过设置压缩组件可以对溴化反应釜内部的反应空间得到压缩,使得溴甲烷气体更能与溶液进行反应,改善了溴甲烷气体溢出溶液表面不能与3-(2,2,2-二甲基肼)丙酸甲酯溶液充分反应,产品生成率较低的问题,具有较高的经济效益。

附图说明

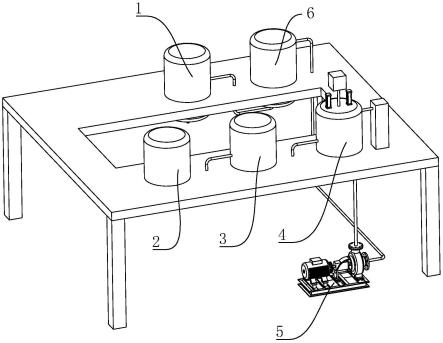

26.图1是本技术实施例的一种溴盐的生产系统的结构示意图。

27.图2是本技术实施例的溴化反应釜的结构示意图。

28.图3是图2中a处的局部放大图。

29.附图标记说明:1、加成反应釜;2、余料脱除釜;3、计量泵;4、溴化反应釜;41、进气管;411、分散管;412、出气孔;42、进料管;43、出料管;44、导向面;5、离心装置;6、回收釜;7、搅拌装置;71、驱动电机;72、定位筒;73、连接管;731、固定座;74、传动件;741、主动锥齿轮;742、从动锥齿轮;743、传动蜗杆;744、传动蜗轮;75、搅拌叶轮;8、压缩组件;81、升降板;82、升降气缸;9、刮料组件;91、连接套;911、安装孔;912、防水盖;913、围板;914、锁紧件;92、转动轴承;93、刮料板。

具体实施方式

30.以下结合附图1-3对本技术作进一步详细说明。

31.本技术实施例公开一种溴盐的生产系统。参照图1,一种溴盐的生产系统,包括依次相互连通的加成反应釜1、余料脱除釜2、计量泵3、溴化反应釜4、离心装置5和回收釜6,以上结构均通过管道相互连通,且加成反应釜1与回收釜6也连通,形成一个完整的溴盐生产系统。其中加成反应釜1用于通入丙烯酸甲酯和偏二甲基肼,以生成3-(2,2,2-二甲基肼)丙酸甲酯混合溶液;余料脱除釜2用于脱除3-(2,2,2-二甲基肼)丙酸甲酯混合溶液中未被反应的丙烯酸甲酯和偏二甲基肼;溴化反应釜4用于将前面工序生成的3-(2,2,2-二甲基肼)丙酸甲酯溶液与溴甲烷气体进行混合,并添加异丙醇作为催化剂,生成3-(2,2,2-三甲基肼)丙酸甲酯溴盐,生成的3-(2,2,2-三甲基肼)丙酸甲酯溴盐会通入离心装置5进行离心,从而得到烘干的3-(2,2,2-三甲基肼)丙酸甲酯溴盐;剩余母液则会通入回收釜6,以便后续生产,同时也能够改善母液随意排放,污染环境,危害人体健康的问题,提高了本技术的溴盐生产系统的安全性。

32.参照图1和图2,溴化反应釜4上表面连通有用于朝向溴化反应釜4内部通入溴甲烷气体的进气管41,进气管41与溴化反应釜4同轴设置。进气管41插设入溴化反应釜4的一端连通有若干分散管411,若干所述分散管411均水平设置,若干所述分散管411沿长度的侧壁上均开设有若干可供溴甲烷气体溢出的出气孔412。通过设置若干分散管411可以使得通过进气管41进入溴化反应釜4内部的溴甲烷气体更好地进行分散,从而与更大面积的3-(2,2,2-二甲基肼)丙酸甲酯溶液进行接触,可以提高3-(2,2,2-二甲基肼)丙酸甲酯溶液对于溴甲烷气体的吸收度,加快甲基化反应的速度,提高3-(2,2,2-三甲基肼)丙酸甲酯溴盐的生成速度,具有较高的经济效益。

33.参照图1和图2,溴化反应釜4侧壁连通有两根进料管42,一根进料管42用于导入3-(2,2,2-二甲基肼)丙酸甲酯溶液,且该进料管42背离溴化反应釜4的一端与计量泵3相连通,另一根进料管42用于导入异丙醇作为反应的催化剂。

34.参照图1和图2,溴化反应釜4内设置有用于压缩3-(2,2,2-二甲基肼)丙酸甲酯溶液与溴甲烷气体反应空间的压缩组件8。压缩组件8包括升降板81和若干升降气缸82。升降板81设置于溴化反应釜4内部,且升降板81的截面形状溴化反应釜4的截面形状一致,升降板81的侧壁贴合于溴化反应釜4的内侧壁。若干升降气缸82均通过螺栓连接于溴化反应釜4上表面,升降气缸82的活塞杆穿过溴化反应釜4上表面并与升降板81上表面通过螺栓相互连接。本实施例中,升降气缸82设置有两个,且相互对称,使得升降板81可以在溴化反应釜4内平稳升降。

35.参照图1和图2,溴化反应釜4下表面连通有出料管43,出料管43背离溴化反应釜4的一端与离心装置5相连通。溴化反应釜4内壁底壁开设有导向面44,导向面44位于出料管43与溴化反应釜4连通处,导向面44朝向溴化反应釜4方向倾斜。本实施例中,导向面44呈圆锥状开设,且与出料管43同轴。

36.参照图2和图3,溴化反应釜4上设置有用于提高3-(2,2,2-二甲基肼)丙酸甲酯溶液与溴甲烷气体混合程度的搅拌装置7,搅拌装置7包括驱动电机71、定位筒72、若干连接管73、传动件74和若干搅拌叶轮75。驱动电机71通过螺栓连接于溴化反应釜4下表面,驱动电机71的输出轴穿过溴化反应釜4,定位筒72设置于溴化反应釜4内部,且定位筒72内部中空,驱动电机71的输出轴插设入定位筒72内部中空部分。若干连接管73均连接于定位筒72侧壁,每一连接管73均与定位筒72内部相通,若干连接管73沿定位筒72侧壁均匀分布。本实施例中,连接管73设置有三根。

37.参照图2和图3,传动件74设置于定位筒72与连接管73内部中空处,传动件74包括主动锥齿轮741、若干从动锥齿轮742、若干传动蜗杆743和若干传动蜗轮744。主动锥齿轮741套设于驱动电机71的输出轴插设入定位筒72的一端,且主动锥齿轮741的齿块朝向背离驱动电机71的方向设置。若干从动锥齿轮742均与主动锥齿轮741相互啮合,每一从动锥齿轮742均对应设置于相应的连接管73靠近定位筒72的管口处。每一从动锥齿轮742均对应设置有一个传动蜗杆743和一个传动蜗轮744,传动蜗杆743和传动蜗轮744均设置于连接管73内,传动蜗杆743的长度方向与连接管73的长度方向一致,连接管73内通过焊接连接有若干固定座731,传动蜗杆743穿过固定座731并与固定座731转动连接,传动蜗杆743插设入相应的从动锥齿轮742轴心内,传动蜗轮744设置于传动蜗杆743背离从动锥齿轮742的一端且与传动蜗杆743螺纹链接。搅拌叶轮75设置于连接管73背离定位筒72的一端,搅拌叶轮75的连接轴穿过连接管73并插设入传动蜗轮744的轴心内。本实施例中,从动锥齿轮742、传动蜗杆743、传动蜗轮744和搅拌叶轮75均设置为3个。通过设置传动件74,使得本技术的搅拌装置7仅通过一个驱动电机71就能够带动运转,从而可以节省一定的电力能源,同时利用三个小型的搅拌叶轮75,可以使得在对溴化反应釜4内部的溶液进行搅拌时更加平稳,提高了本技术的稳定性和安全性。

38.参照图2和图3,溴化反应釜4内设置有用于刮动溴化反应釜4内壁底壁生成的溴盐的刮料组件9,刮料组件9包括连接套91、转动轴承92和若干刮料板93。连接套91套设于驱动电机71的输出轴插设入溴化反应釜4的一端。连接套91上表面开设有安装孔911,转动轴承

92通过焊接连接于连接套91的安装孔911内部,定位筒72插设入转动轴承92内圈内,且与转动轴承92内圈过盈配合。若干刮料板93通过焊接连接于连接套91侧壁,且沿连接套91周向均匀分布,刮料板93的底边与溴化反应釜4内部底壁相互贴合。通过刮料板93的转动可以将溴化反应釜4底壁上的溴盐刮动,并通过导向面44进入出料管43内,提高溴盐的产出率,同时能够改善溴盐堆积,使得溴盐生产系统出现堵塞的问题,提高了生产过程中的安全性。

39.参照图2和图3,连接套91上表面设置有防水盖912,防水盖912套设于定位筒72上,防水盖912下表面贴合于连接套91上表面。防水盖912圆周方向一体成型设置有围板913,围板913沿防水盖912周向设置,围板913朝向驱动电机71方向翻折且与连接套91侧壁贴合。围板913上设置有若干锁紧件914,锁紧件914穿过围板913并与连接套91螺纹连接。本实施例中,锁紧件914为锁紧螺栓。通过设置防水盖912可以对转动轴承92进行一定程度的防水保护,延长转动轴承92的使用寿命,提高本技术的搅拌装置7和刮料组件9运转的稳定性和安全性,具有较高的经济效益。

40.本技术实施例一种溴盐的生产系统的实施原理为:首先将丙烯酸甲酯和偏二甲基肼通入加成反应釜1内进行加成反应,生成3-(2,2,2-二甲基肼)丙酸甲酯;加成反应后的混合溶液通过管道通入余料脱除釜2内,将未反应的丙烯酸甲酯和偏二甲基肼脱除;脱除余料后的3-(2,2,2-二甲基肼)丙酸甲酯溶液进入计量泵3内,经过计量泵3的计量,将3-(2,2,2-二甲基肼)丙酸甲酯溶液通入溴化反应釜4内,并朝向溴化反应釜4内的溶液通入溴甲烷气体,添加异丙醇作为甲基化反应的催化剂,使得3-(2,2,2-二甲基肼)丙酸甲酯溶液吸收溴甲烷并生成3-(2,2,2-三甲基肼)丙酸甲酯溴盐;

41.在甲基化反应过程中,通过压缩组件8将升降板81调节至合适位置,将溴化反应釜4内部的反应空间进行压缩,启动搅拌装置7,在搅拌叶轮75的转动搅拌下,使得3-(2,2,2-二甲基肼)丙酸甲酯溶液与溴甲烷气体充分接触,从而提高了3-(2,2,2-二甲基肼)丙酸甲酯溶液对溴甲烷气体的吸收度,甲基化反应更加充分,能够更快速更高效地生成3-(2,2,2-三甲基肼)丙酸甲酯溴盐;此时刮料组件9也启动,将生成并且沉淀于溴化反应釜4底壁的溴盐进行刮动,使其更加容易进入出料管43内;

42.生成的3-(2,2,2-三甲基肼)丙酸甲酯溴盐会和剩余母液一起通过出料管43进入离心装置5,在离心装置5的离心分离下,3-(2,2,2-三甲基肼)丙酸甲酯溴盐被分离出,而其于母液则会进入回收釜6以备后续生产。

43.本技术的一种溴盐的生产系统,通过设置搅拌装置7和压缩组件8,加快了3-(2,2,2-二甲基肼)丙酸甲酯溶液吸收溴甲烷气体的速度,从而能够提高生产3-(2,2,2-三甲基肼)丙酸甲酯溴盐的速度,提高了本技术的经济效益,改善了资源浪费的问题。

44.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1