一种节能的BDO精馏装置的制作方法

一种节能的bdo精馏装置

技术领域

1.本发明属于精馏节能技术领域,具体涉及一种节能的bdo精馏装置。

背景技术:

2.bdo(1,4-丁二醇)是一种重要的有机化工和精细化工原料,可生成多种衍生物如thf、ptmeg、gbl等。bdo及其衍生物可广泛应用于pbt塑料、氨纶、聚氨酯、制药、化妆品等领域。目前,其主流的生产技术为醛炔法,即以乙炔和甲醛为原料,在反应器内催化剂的作用下反应生成1,4-丁炔二醇(byd),同时生成水、甲醇等副产物,将这些混合物送入甲醛循环塔,回收甲醛至前序反应工段,塔釜 byd 和水的混合物进入精滤系统;byd 和水的混合物经精滤去除催化剂后进入加氢反应器,byd 反应生成 bdo,加氢产物进入提浓塔去除水分,同时将 bdo 浓度提高;高浓度的bdo 进入盐塔,脱除盐分,塔顶采出 bdo 和水的混合物进入低沸塔,在低沸塔塔顶脱除水等低沸物,塔釜物料进入高沸塔;高沸塔塔釜采出少量重组分,塔顶采出少量轻组分,侧线采出产品 bdo。

3.但是bdo在精馏生产过程中能耗较大,以某化工厂10万吨/年的bdo装置为例,每年消耗的蒸汽量约为77万吨,消耗的公共工程费用单蒸汽一项就达1.2亿元。如今我国醛炔法生产bdo的技术已较为成熟,若想进一步提高产品的竞争力,必先降低产品的能耗成本。

技术实现要素:

4.本发明的目的在于克服现有技术的不足,提供一种节能的bdo精馏装置。

5.本发明是通过以下技术方案实现的:

6.一种节能的bdo精馏装置,其特征在于,包括催化反应器、循环塔、加氢反应器、提浓塔、盐塔、低沸塔和高沸塔,所述催化反应器的出口与所述循环塔的进口相连,所述循环塔的塔釜液出口与所述加氢反应器的进口相连,所述加氢反应器的出口与所述提浓塔的进口相连,提浓塔的塔釜液出口与所述盐塔的进口相连,盐塔塔顶冷凝器的物料出口与所述低沸塔的进料口相连,低沸塔的塔釜液出口与所述高沸塔的进料口相连,高沸塔的侧线采出口为bdo的产品出口;

7.所述循环塔、提浓塔、盐塔、低沸塔和高沸塔均设有塔顶冷凝器和塔釜再沸器,

8.所述循环塔塔顶冷凝器和提浓塔塔顶冷凝器的冷物流出口均与一压缩机a的入口相连,所述压缩机a的出口分别与循环塔的塔釜再沸器和提浓塔的塔釜再沸器的热源入口相连,所述循环塔塔釜再沸器的热源出口与循环塔塔顶冷凝器的入口相连,所述提浓塔塔釜再沸器的热源出口与提浓塔塔顶冷凝器的入口相连;

9.所述盐塔、低沸塔和高沸塔塔顶冷凝器的冷物流出口均与一压缩机b的入口相连,所述压缩机b的出口分别与盐塔的塔釜再沸器、低沸塔的塔釜再沸器和高沸塔的塔釜再沸器的热源入口相连,所述盐塔塔釜再沸器的热源出口与盐塔塔顶冷凝器的入口相连,所述低沸塔塔釜再沸器的热源出口与低沸塔塔顶冷凝器的入口相连,所述高沸塔塔釜再沸器的热源出口与高沸塔塔顶冷凝器的入口相连。

10.在上述技术方案中,所述循环塔塔顶冷凝器冷物流入口与循环塔塔釜再沸器热源出口之间设有一闪蒸罐a,所述循环塔塔釜再沸器热源出口与所述闪蒸罐a的进液口相连,闪蒸罐a的出液口与所述循环塔塔顶冷凝器冷物流入口相连,所述闪蒸罐a设有闪蒸汽出口,与所述压缩机a的入口相连;

11.所述提浓塔塔釜再沸器热源出口与所述闪蒸罐a的进液口相连,闪蒸罐a的出液口与所述提浓塔塔顶冷凝器冷物流入口相连;

12.所述盐塔塔顶冷凝器冷物流入口与盐塔塔釜再沸器热源出口之间设有一闪蒸罐b,所述盐塔塔釜再沸器热源出口与所述闪蒸罐b的进液口相连,闪蒸罐b的出液口与所述盐塔塔顶冷凝器冷物流入口相连,所述闪蒸罐b设有闪蒸汽出口,与所述压缩机b的入口相连;

13.所述低沸塔塔釜再沸器热源出口与所述闪蒸罐b的进液口相连,闪蒸罐b的出液口与所述低沸塔塔顶冷凝器冷物流入口相连;

14.所述高沸塔塔釜再沸器热源出口与所述闪蒸罐b的进液口相连,闪蒸罐b的出液口与所述高沸塔塔顶冷凝器冷物流入口相连。

15.在上述技术方案中,在所述闪蒸罐a的出液口和循环塔塔顶冷凝器冷物流入口的连接管路上设有一循环塔循环泵,闪蒸罐a的出液口和提浓塔塔顶冷凝器冷物流入口的连接管路上设有一提浓塔循环泵,循环塔塔顶冷凝器和提浓塔塔顶冷凝器均设有一冷物流循环出口与闪蒸罐a的循环进口相连;

16.在所述闪蒸罐b的出液口和盐塔塔顶冷凝器冷物流入口的连接管路上设有一盐塔循环泵,闪蒸罐b的出液口和低沸塔塔顶冷凝器冷物流入口的连接管路上设有一低沸塔循环泵,闪蒸罐b的出液口和高沸塔塔顶冷凝器冷物流入口的连接管路上设有一高沸塔循环泵,盐塔塔顶冷凝器、低沸塔塔顶冷凝器和高沸塔塔顶冷凝器均设有一冷物流循环出口与闪蒸罐b的循环进口相连。

17.在上述技术方案中,所述循环塔塔顶冷凝器、提浓塔塔顶冷凝器、盐塔塔顶冷凝器、低沸塔塔顶冷凝器和高沸塔塔顶冷凝器均为横管降膜式。

18.本实用新型的优点和有益效果为:

19.1. 本实用新型的一种节能的bdo精馏装置,以清洁的电能驱动压缩机对塔顶蒸汽进行增温,并为塔釜提供热源,节约了大量蒸汽和循环水的使用,同等工况下每年可节省约68.7%的操作运行费用;

20.2. 本实用新型一种节能的bdo精馏装置,塔顶冷凝器的形式为横管降膜式,热物料走管程,冷物料走壳程,通过塔顶循环泵,将闪蒸罐内的水(冷物料)不断输送到塔顶冷凝器中,吸收塔顶蒸汽冷凝相变的热量并蒸发,横管降膜式的冷凝器以及循环泵的结合使用大大提高了冷凝器的传热效率;

21.3. 本实用新型的一种节能的bdo精馏装置,设置了闪蒸罐,将换热后的塔顶凝液进行绝热闪蒸,闪蒸出的蒸汽回到压缩机的入口继续压缩,这使塔顶蒸汽的热量回收更加充分,闪蒸降温的方式还节省了大量冷却水的使用。

附图说明

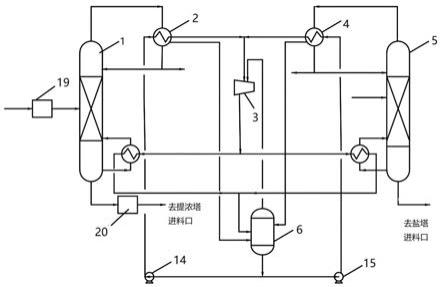

22.图1为本实用新型的实施例1的流程图;

23.图2为本实用新型的实施例1的流程图(接续图1)。

24.其中,1为循环塔,2为循环塔塔顶冷凝器,3为压缩机a,4为提浓塔塔顶冷凝器,5为提浓塔,6为闪蒸罐a,7为盐塔,8为盐塔塔顶冷凝器,9为低沸塔塔顶冷凝器,10为低沸塔,11为高沸塔塔顶冷凝器,12为高沸塔,13为闪蒸罐b,14为循环塔循环泵,15为提浓塔循环泵,16为盐塔循环泵,17为低沸塔循环泵,18为高沸塔循环泵,19为催化反应器,20为加氢反应器,21为压缩机b。

具体实施方式

25.为了使本技术领域的人员更好地理解本实用新型方案,下面结合附图和具体实施例进一步说明本实用新型的技术方案。

26.实施例1

27.一种节能的bdo精馏装置包括催化反应器19、循环塔1、加氢反应器20、提浓塔5、盐塔7、低沸塔10和高沸塔12,催化反应器的出口与循环塔的进口相连,循环塔的塔釜液出口与加氢反应器的进口相连,加氢反应器的出口与提浓塔的进口相连,提浓塔的塔釜液出口与盐塔的进口相连,盐塔塔顶冷凝器的物料出口与低沸塔的进料口相连,低沸塔的塔釜液出口与高沸塔的进料口相连,高沸塔的侧线采出口为bdo产品出口;

28.循环塔、提浓塔、盐塔、低沸塔和高沸塔均设有横管降膜式塔顶冷凝器和塔釜再沸器,

29.循环塔塔顶冷凝器2、提浓塔塔顶冷凝器4的冷物流出口均与一压缩机a3的入口相连,压缩机a的出口分别与循环塔的塔釜再沸器和提浓塔的塔釜再沸器的热源入口相连,循环塔塔釜再沸器的热源出口与循环塔塔顶冷凝器的入口相连,提浓塔塔釜再沸器的热源出口与提浓塔塔顶冷凝器的入口相连;

30.盐塔塔顶冷凝器8、低沸塔塔顶冷凝器9和高沸塔塔顶冷凝器11的冷物流出口均与一压缩机b21的入口相连,压缩机b的出口分别与盐塔的塔釜再沸器、低沸塔的塔釜再沸器和高沸塔的塔釜再沸器的热源入口相连,盐塔塔釜再沸器的热源出口与盐塔塔顶冷凝器的入口相连,低沸塔塔釜再沸器的热源出口与低沸塔塔顶冷凝器的入口相连,高沸塔塔釜再沸器的热源出口与高沸塔塔顶冷凝器的入口相连。

31.循环塔塔顶冷凝器冷物流入口与循环塔塔釜再沸器热源出口之间设有一闪蒸罐a6,循环塔塔釜再沸器热源出口与闪蒸罐a的进液口相连,闪蒸罐a的出液口与循环塔塔顶冷凝器冷物流入口相连,闪蒸罐a设有闪蒸汽出口,与压缩机a的入口相连;

32.提浓塔塔釜再沸器热源出口与闪蒸罐a的进液口相连,闪蒸罐a的出液口与提浓塔塔顶冷凝器冷物流入口相连;

33.盐塔塔顶冷凝器冷物流入口与盐塔塔釜再沸器热源出口之间设有一闪蒸罐b13,盐塔塔釜再沸器热源出口与闪蒸罐b13的进液口相连,闪蒸罐b的出液口与盐塔塔顶冷凝器冷物流入口相连,闪蒸罐b设有闪蒸汽出口,与压缩机b的入口相连;

34.低沸塔塔釜再沸器热源出口与闪蒸罐b的进液口相连,闪蒸罐b的出液口与低沸塔塔顶冷凝器冷物流入口相连;

35.高沸塔塔釜再沸器热源出口与闪蒸罐b的进液口相连,闪蒸罐b的出液口与高沸塔塔顶冷凝器冷物流入口相连。

36.在闪蒸罐a的出液口和循环塔塔顶冷凝器冷物流入口的连接管路上设有一循环塔

循环泵14,闪蒸罐a的出液口和提浓塔塔顶冷凝器冷物流入口的连接管路上设有一提浓塔循环泵15,循环塔塔顶冷凝器和提浓塔塔顶冷凝器均设有一冷物流循环出口与闪蒸罐a的循环进口相连;

37.在闪蒸罐b的出液口和盐塔塔顶冷凝器冷物流入口的连接管路上设有一盐塔循环泵16、闪蒸罐b的出液口和低沸塔塔顶冷凝器冷物流入口的连接管路上设有一低沸塔循环泵17,闪蒸罐b的出液口和高沸塔塔顶冷凝器冷物流入口的连接管路上设有一高沸塔循环泵18,盐塔塔顶冷凝器、低沸塔塔顶冷凝器和高沸塔塔顶冷凝器均还设有一冷物流循环出口与闪蒸罐b的循环进口相连。

38.一种节能的bdo精馏装置的工作方法,将原料加入催化反应器内反应,将得到42t/h的1,4-丁炔二醇36.8%,水48.9%,甲醛9.8%,甲醇3.7%,丙炔醇0.4%,甲酸钠0.3%和甲酸0.1%的混合物送入循环塔精馏,循环塔塔顶压力为512kpa,温度为146℃,塔釜温度为160℃,回流比为0.6,理论塔板数为50。循环塔塔顶蒸汽中包括甲醛30.1%,水57.3%,甲醇11.6%,丙炔醇0.8%和甲酸0.2%,循环塔塔顶蒸汽进入循环塔塔顶冷凝器,冷凝为塔顶凝液,塔顶凝液一部分回流至循环塔塔顶,一部分采出,采出量为12.2t/h,循环塔塔釜得到1,4-丁炔二醇53.8%,水45.1%,甲醛0.4%,甲酸钠0.4%,丙炔醇0.2%和甲酸0.1%的塔釜采出液30t/h,经过精滤系统过滤去除催化剂后进入加氢反应器反应,得到bdo 54%,水43.5%,丁醇1.0%,高沸物0.6%,甲酸钠0.5%和甲醇0.3%的混合物27.8t/h进入提浓塔精馏;

39.提浓塔塔顶压力为169kpa,温度为111℃,塔釜温度为163℃,回流比为0.15,理论塔板数为21,提浓塔塔顶蒸汽包括水96.9%,丁醇2.2%,甲醇0.6%,丙醇0.2%,提浓塔塔顶蒸汽进入提浓塔塔顶冷凝器,冷凝为塔顶凝液,塔顶凝液一部分回流至提浓塔塔顶,另一部分11.6t/h作为采出,提浓塔塔釜采出液包括bdo 94%,水4.9%,高沸物1.0%和甲酸钠0.8%共16.1t/h送入盐塔精馏;

40.盐塔塔顶压力为5.2kpa,温度为135℃,塔釜温度为161℃,理论塔板数为25,回流比为0.25,精馏得到bdo 94%,水5.0%,低沸物0.6%和高沸物0.1%的盐塔塔顶蒸汽进入盐塔塔顶冷凝器,冷凝为塔顶凝液,塔顶凝液一部分回流至盐塔塔顶,另一部分14.98t/h送入低沸塔精馏,盐塔塔釜得到bdo85%和焦油15%;

41.低沸塔塔顶压力为6.3kpa,温度为150℃,塔釜温度为162℃,回流比为0.6,理论塔板数为30,经过精馏,包含bdo 20.4%,水68.4%和低沸物8.4%的低沸塔塔顶蒸汽进入低沸塔塔顶冷凝器,冷凝为塔顶凝液,塔顶凝液一部分回流至低沸塔塔顶,另一部分采出,采出量为1085kg/h,在低沸塔的塔釜得到bdo 99.5%和高沸物0.4%送入高沸塔继续精馏;

42.高沸塔塔顶压力为6.3kpa,温度为150℃,塔釜温度166℃,理论塔板数为40,回流比为275,精馏得到bdo 99.2%和水0.7%的高沸塔塔顶蒸汽进入高沸塔塔顶冷凝器,冷凝为塔顶凝液,塔顶凝液一部分回流至高沸塔塔顶,另一部分采出,采出量为138kg/h,高沸塔的侧线采出得到浓度为99.8%的bdo产品13659kg/h,符合产品纯度要求。高沸塔塔釜得到bdo 85.6%和高沸物10.2%的混合物;

43.将19.3t/h的水送入循环塔塔顶冷凝器5.8t/h的水送入提浓塔塔顶冷凝器,吸收热量后部分气化为水蒸气然后进入压缩机a增温至170℃,压力为700kpa,升温后的水蒸气分别进入循环塔塔釜再沸器和提浓塔塔釜再沸器发生相变并冷凝为饱和水,该饱和水进入闪蒸罐a发生绝热闪蒸,得到闪蒸汽和凝液,该闪蒸汽进入压缩机a再次压缩,该凝液一部分

通过循环塔循环泵回到循环塔塔顶冷凝器,另一部分通过提浓塔循环泵回到提浓塔塔顶冷凝器,循环塔塔顶冷凝器和提浓塔塔顶冷凝器的气化率为0.3,未被气化的液体流回至闪蒸罐a中,循环塔循环泵的循环量为400m3/h,提浓塔循环泵循环量为200m3/h;

44.将5.4t/h的水送入盐塔塔顶冷凝器,3.4t/h的水送入低沸塔塔顶冷凝器,14t/h的水送入高沸塔塔顶冷凝器,吸收热量后气化为水蒸气然后进入压缩机b增温至174℃,压力为770kpa,升温后的水蒸气分别进入盐塔塔釜再沸器,低沸塔塔釜再沸器和高沸塔塔釜再沸器发生相变并冷凝为饱和水,该饱和水进入闪蒸罐b发生绝热闪蒸,得到闪蒸汽和凝液,该闪蒸汽进入压缩机b再次压缩,该凝液一部分通过盐塔循环泵回到盐塔塔顶冷凝器,一部分通过低沸塔循环泵回到低沸塔塔顶冷凝器,一部分通过高沸塔循环泵回到高沸塔塔顶冷凝器, 盐塔塔顶冷凝器,低沸塔塔顶冷凝器和高沸塔塔顶冷凝器气化率为0.3,未被气化的液体流回至闪蒸罐b中,盐塔循环泵循环量为100m3/h,低沸塔循环泵循环量为100m3/h,低沸塔循环泵循环量为200m3/h。

45.通过回收塔顶热量用于塔釜,各个精馏塔仅需补充少量蒸汽甚至不需要额外补充蒸汽即可满足运行需要。其中循环塔需补充蒸汽20t/h,提浓塔补充蒸汽1.5t/h、盐塔补充蒸汽1.5t/h、低沸塔补充蒸汽3.2t/h,高沸塔无需补充蒸汽。压缩机a的功率为4550kw,压缩机b的功率为2240kw。

46.在本实施例中,水与塔顶蒸汽换热回收热量后气化为水蒸气再经过压缩机的增温达到与塔釜匹配的温度,然后在再沸器中冷凝把热量带到塔釜,在此过程水不断发生相变。采用水作为中间介质,这样避免了塔顶蒸汽中的甲酸等物质进入压缩机。在本技术方案中,水作为中间介质与物料换热发生相变,传热系数高于无相变的传热过程,横管降膜式冷凝器的气化率控制在0.1~0.4,更有利于水在管壁上成膜,同时结合循环泵的使用,进一步强化了传热过程,在此过程中传热温差损失较小,使得压缩机的出口蒸汽温度与塔釜液的温差在6~8℃即可,避免了压缩机消耗更多的功率来提高出口蒸汽的温度。

47.本实施例中,将放热冷凝后的凝液进行绝热闪蒸,闪蒸出的蒸汽回到压缩机的入口继续压缩,这使塔顶蒸汽的热量回收更加充分,同时节省了循环冷却水的使用。

48.实施例2

49.在本实施例中,反应及精馏装置即催化反应器、循环塔、加氢反应器、提浓塔、盐塔、低沸塔和高沸塔的设置与实施例1相同,不同之处在于,在实施例1中循环塔和提浓塔共用一台压缩机和闪蒸罐,盐塔、低沸塔和高沸塔共用一台压缩机和闪蒸罐,本实施例中,每个精馏塔配有一台压缩机和闪蒸罐,塔顶蒸汽经压缩机压缩后进入塔釜再沸器作为热源,放热冷凝后的塔顶凝液进入闪蒸罐发生绝热闪蒸,闪蒸出的蒸汽进入压缩机再压缩,闪蒸罐中的闪蒸液由循环泵送入塔顶冷凝器中吸收塔顶的热量后,一部变为饱和蒸汽进入压缩机,未气化的部分流入闪蒸罐中。当处理量较大时,多台精馏塔共用压缩机会造成轴功率过大,压缩机选型受限,因此,本实施例的装置适用于处理量较大的工况。

50.对比例1

51.在本对比例中,处理量及所有精馏塔的操作参数与实施例1相同,不同之处在于未设置塔顶热量回收装置,即无压缩机、闪蒸罐及循环泵。循环塔、提浓塔、盐塔、低沸塔和高沸塔消耗的蒸汽量分别为44t/h,18t/h,9t/h,8t/h,17t/h,塔顶冷凝器消耗的循环水量为别为2100 m3/h,980 m3/h,450 m3/h,400 m3/h ,1000m3/h。

52.本对比例与实施例1的操作费用对比:(根据装置所在地具体情况,按照蒸汽价格180元/吨,电价0.65元/度,冷却水价格0.2元/ m3,全年按8000小时运行进行计算)

[0053][0054]

经计算,采用本实用新型的一种节能的精馏装置及方法与现有技术相比可节省约68.7%的生产操作费用,大大节约了生产成本。在蒸汽量紧张,蒸汽价格较高的地区更具有竞争力。

[0055]

以上对本实用新型做了示例性的描述,应该说明的是,在不脱离本发明的核心的情况下,任何简单的变形、修改或者其他本领域技术人员能够不花费创造性劳动的等同替换均落入本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1