一种模拟天然气水合物形成及分解的高压反应釜

1.本实用新型涉天然气水合试验装置技术领域,尤其涉及一种模拟天然气水合物形成及分解的高压反应釜。

背景技术:

2.天然气水合物被誉为21世纪最具有潜力的接替能源,其潜在储量约等于其它尚未开采的天然气总储量之和。渗漏类型的水合物层由于具有流体迁移程度剧烈,通量大且水合物赋存集中等优点,被视为最具备商业利用价值的储藏。

3.海底沉积物中渗漏类型水合物的形成和成藏是多相流动的结果,在这个过程中游离气起着很重要的作用,游离气溶解于孔隙水中的组分和气体的迁移程度决定水合物的形成速度。另一个重要的影响因素是沉积地层的地质结构,多孔介质的粒径和孔隙度等属性决定水合物的聚集和分布,因此,可以从游离气体和多孔介质两个方面来描述渗漏类型的水合物系统。目前,多孔介质里水合物的形成与分解动力学研究还比较不完善,主要是其相态变化过程中的微观机理复杂,实验测试精确度不够导致偏差比较大。

技术实现要素:

4.有鉴于此,为方便研究地层内天然气水合物形成、分解条件与地层多孔介质物理结构间的关系,提高天然气水合物形成及分解模拟实验的确度,本实用新型提供一种模拟天然气水合物形成及分解的高压反应釜,包括外筒体、内筒体、底座和盖体;

5.所述外筒体和内筒体下端均连接于所述底座上,所述外筒体上端连接于所述内筒体外壁,从而使外筒体内壁和内筒体内壁之间形成温控腔;所述盖体盖于所述内筒体上;

6.所述内筒体内腔包括储气腔和反应腔,所述反应腔内设有一隔板,所述隔板将所述反应腔分隔两反应室,所述储气腔与两所述反应室均连通,

7.所述底座内设有一进气通道,所述进气通道与所述储气腔连通。

8.进一步地,所述内筒体内腔设有一挡板,所述挡板将内筒体内腔分隔为所述储气腔和反应腔,所述挡板上分布有多个导气孔,所述导气孔连通所述储气腔和和两反应室。

9.进一步地,所述底座上还设有一排气口,所述排气口与所述储气腔连通。

10.进一步地,所述外筒体上还设有多个传感器,所述传感器两端分别为感应端和连接端,感应端通过导线与感应探头相连,感应探头延伸至反应室内不同位置。

11.进一步地,所述盖体上还设有两排液口,两排液口分别与两反应室连通。

12.进一步地,所述外筒体上还设有温控入口和温控出口。

13.本实用新型一种模拟天然气水合物形成及分解的高压反应釜的有益效果为:该高压反应釜内的内筒体内设有隔板,所述隔板将内筒体内的反应腔分隔为两个反应室,两个反应室可同时模拟在不同实验条件下气体均匀渗透于反应介质后形成水合物的过程,使得变量控制更加便捷和准确。同时,水合原料中气体可在釜体底部的储气腔中扩散均匀后,透过挡板缓慢溶解于反应室的液体中,可使反应室内创造的实验环境与实际海底环境更加接

近,也使得水合物形成过程更加高效。

附图说明

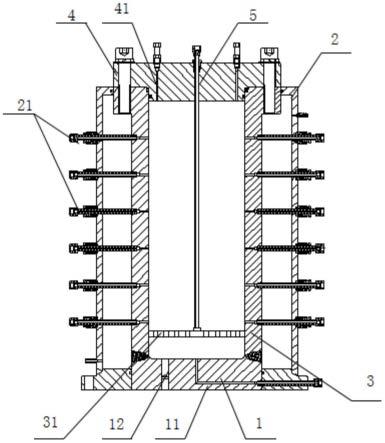

14.图1是本实用新型实施例一种模拟天然气水合物形成及分解的高压反应釜。

15.图2是图1中挡板31的俯视图。

16.图3是本实用新型实施例一种模拟天然气水合物形成及分解的高压反应釜工作时的示意图。

17.上述图中:1-底座,11-进气通道,12-排气口,2-外筒体,21-传感器,3-内筒体,31-挡板,32-导气孔,4-盖体,41-排液口,5-隔板,6-进料泵,61-加压泵,7-收集罐,8-温控浴装置,9-计算机。

具体实施方式

18.为使本实用新型的目的、技术方案和优点更加清楚,下面将结合附图对本实用新型实施方式作进一步地描述。

19.请参考图1至图3,一种模拟天然气水合物形成及分解的高压反应釜,包括底座1、外筒体2、内筒体3和盖体4。

20.所述底座1为圆心板,所述外筒体2和内筒体3均为圆筒体结构,外筒体套于内筒体3外,二者同轴设置,外筒体2和内筒体3下端均固定连接于所述底座1上,所述外筒体2上端连接于所述内筒体3外壁,从而使外筒体2内壁和内筒体3内壁之间形成一圆套形的温控腔,所述温控腔用于容纳温控介质,以控制内筒体3内温度;所述盖体4盖于内筒体2上端,并封闭所述内筒体2上端,本实施例中所述盖体4通过紧固螺钉以可拆卸的方式固定于内筒体3上端。

21.所述内筒体2内设有一挡板31,所述挡板31将内筒体3内腔分隔为储气腔和反应腔,所述储气腔内还设有一隔板5隔板下端抵住所述挡板31上表面,所述隔板5将所述反应腔分隔两个大小相等的反应室,所述挡板31上分布有多个微小导气孔32,所述导气孔32连通所述储气腔和和两反应室,微小导气孔32可使气体通过而阻止液体通过,所述反应室用于填充带有液体的多孔介质,以模拟地层环境。

22.所述外筒体2上还设有多个传感器21,所述传感器21两端分别为感应端和连接端,所述感应端固定所述内筒体侧壁上,内筒体3侧壁上设有连通孔,连通孔使传感器21的感应端与所述反应腔连通,感应端上还通过导线连接有感应探头(感应探头未在图中画出),感应探头延伸至反应室内的不同处,所述连接端延伸至所述外筒体外,所述传感器21均为集成式传感器,该集成式传感器可同时感测反应腔内温度、压力以及电阻率大小,本实施例中,所述传感器21数量为二十四个,二十四个传感器21分四列布置,每列设置有六个传感器21,二十四个传感器21可分别测量两反应室内不同处的温度、压力以及电阻率参数。

23.进一步地,所述底座1上还设有一排气口12,所述排气口12与所述储气腔连通,所述排气口12内设有一封堵块,封堵块通过螺纹连接的方式设置于排气口12内。

24.进一步地,所述盖体上还设有两排液口41,两排液口41孔分别与两反应室连通。

25.进一步地,所述外筒体2上还设有一温控入口和一温控出口。

26.本实用新型一种模拟天然气水合物形成及分解的高压反应釜的工作原理及过程

为:

27.该高压反应釜在进行天然气水合物形成模拟实验前,其内的两反应室内分别装填有不同规格的多孔介质,其进气通道11通过管道6进料泵6和加压泵61相连,外筒体2上的温控入口和温控出口通过管道于一温控浴装置8相连;所有传感器的连接端与一计算机9相连;实验时,进料泵6向储气腔内注入气态水合原料;气态水合原料在储气腔内充分混合溶解后进入两反应室内;加压泵61向储气腔注入压力介质以提高两反应室内压力;温控浴装置8将低温介质注入温控腔内,并使低温介质在温控腔和温控浴装置8之间循环,以控制反应室内温度达到天然气水合温度;所述传感器21感测两反应室内不同处的温度、压力以及电阻率参数,从而得到两反应室内天然气水合物形成情况,即完成模拟天然气水合物形成实验。

28.该高压反应釜在进行天然气水合物分解模拟实验时,将整个反应釜倒转,取下排气口12内的封堵块,两排液口41分别与两收集罐7连接;然后温控浴装置8控制反应室温度达到水合物分解温度,水合物分解温度使反应室内形成的水合物分解,水合物分解产生气体和液体,分解出的气体从排气口12,分解出的液体从排液口41排出,所述传感器21实时感测并记录两反应室内不同处的温度、压力以及电阻率参数,即完成模拟天然气水合物分解实验。

29.在本文中,所涉及的前、后、上、下等方位词是以附图中零部件位于图中以及零部件相互之间的位置来定义的,只是为了表达技术方案的清楚及方便。应当理解,所述方位词的使用不应限制本技术请求保护的范围。

30.在不冲突的情况下,本文中上述实施例及实施例中的特征可以相互结合。

31.以上所述仅为本实用新型的较佳实施例,并不用以限制本实用新型,凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1