果树有机肥生产系统的制作方法

1.本技术涉及果树有机肥生产技术领域,特别是一种果树有机肥生产系统。

背景技术:

2.现有有机肥中以动物粪便为原料通过破碎、搅拌混合后,将发酵原料堆成条垛,进行堆肥发酵并定期翻抛。翻抛完成后进行自然风干筛分,分为不同粒径的有机肥料经过打包进行销售和使用。

3.肥料在配制过程中常需添加滤泥、灰渣等粉体材料,还需添加溶解有除臭菌种的水溶液,添加粉体材料后,粉体材料更容易吸附除臭菌水溶液,影响除臭菌种水溶液与动物粪便相溶,搅拌后难以与动物粪便混合均匀导致堆肥发酵后,肥料臭味无法有效去除,影响肥料销售使用。

技术实现要素:

4.本技术提供了一种果树有机肥生产系统,用于解决现有技术中存在的粉体原料与除臭菌液同步添加,导致除臭菌液无法与动物粪便有效混合,影响发酵后的除臭效果的技术问题。

5.本技术提供了一种果树有机肥生产系统,包括:粉碎机、搅拌机、喷粉进气组件、除臭菌液储罐、多个高压喷头;

6.所述粉碎机的出料口与搅拌机的进料口管路连通;搅拌机内成对间隔设置绞龙搅拌轴;搅拌机顶面一侧设置搅拌进料口;搅拌机顶面设置进料网格;多个高压喷头间隔架设于粉碎机顶面的进料网格上;除臭菌液储罐与高压喷头管路连通;

7.喷粉进气组件与高压喷头间隔,设置于搅拌机另一侧;

8.喷粉进气组件包括:多个粉体喷头和喷粉组件;多个粉体喷头间隔架设于搅拌机顶面的进料网格上,并向搅拌机内喷洒粉体设置;粉体喷头与喷粉组件管路连通。

9.优选的,所述粉体喷头包括:导料筒;导料筒内部中空罩设于粉体喷头底面上;导料筒的底面抵接于进料网格顶面上。

10.优选的,所述喷粉组件包括:粉体搅拌罐、喷吹粉体机、空气压缩机;空气压缩机的出气口与喷吹粉体机的进气口管路连通;喷吹粉体机与粉体喷头相连通的管路上设置粉体搅拌罐。

11.优选的,包括:加压泵;加压泵设置于除臭菌液储罐与高压喷头相连通的管路上。

12.优选的,包括:搅拌机壳、成对设置的转轴、搅拌桨叶;转轴间隔转动设置于搅拌机壳内;搅拌桨叶缠绕设置于转轴外壁上;搅拌出料口设置于搅拌机壳底面另一侧。

13.优选的,包括:顶盖;所述搅拌机壳顶面设置敞口,敞口上盖设顶盖;搅拌进料口设置于顶盖一侧;顶盖另一段上设置进料网格;高压喷头和粉体喷头正对进料网格设置。

14.优选的,包括:成对设置的机架;机架架设于搅拌机壳顶面上;高压喷头设置机架底面上,并悬设于搅拌机壳顶面上;粉体喷头设置机架底面上,并悬设于搅拌机壳顶面上。

15.本技术能产生的有益效果包括:

16.1)本技术所提供的果树有机肥生产系统,通过采用双轴搅拌机将动物粪便原料有效打散,同时在机壳顶面上设置除臭菌液喷头和粉体喷头,将除臭菌液均匀喷洒至动物粪便表面,提高除臭菌液与动物粪便混合均匀性,通过设置于机壳后段的粉体喷头,向搅拌机内通入滤泥、灰渣等粉体物料,从而提高有机肥原料混合均匀性,避免除臭菌液与粉体过度混合影响除臭菌液对动物粪便的除臭效果。

附图说明

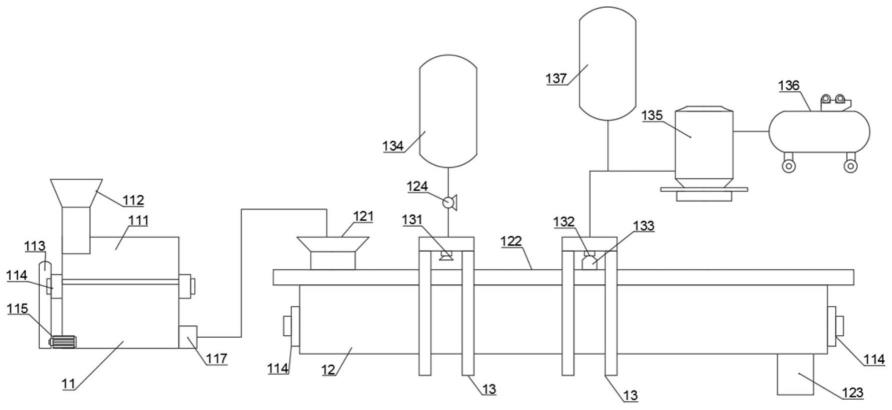

17.图1为本技术提供的果树有机肥生产系统主视结构示意图;

18.图2为本技术提供的搅拌机立体结构示意图;

19.图3为本技术提供的搅拌机俯视结构示意图;

20.图4为本技术提供的粉体喷头组件立体结构示意图;

21.图例说明:

22.11、粉碎机;112、粉碎进料口;113、皮带壳体;114、轴承座;115、粉碎电机;117、粉碎出料口;12、搅拌机壳;121、搅拌进料口;122、顶盖;123、搅拌出料口;125、进料网格;127、转轴;126、搅拌桨叶;13、机架;131、高压喷头;124、加压泵;132、粉体喷头;134、除臭菌液储罐;133、导料筒;135、喷吹粉体机;136、空气压缩机;137、粉体搅拌罐。

具体实施方式

23.为使本实用新型实施方式的目的、技术方案和优点更加清楚,下面将结合本实用新型实施方式中的附图,对本实用新型实施方式中的技术方案进行清楚、完整地描述,显然,所描述的实施方式是本实用新型一部分实施方式,而不是全部的实施方式。通常在此处附图中描述和示出的本实用新型实施方式的组件可以以各种不同的配置来布置和设计。

24.因此,以下对在附图中提供的本实用新型的实施方式的详细描述并非旨在限制要求保护的本实用新型的范围,而是仅仅表示本实用新型的选定实施方式。基于本实用新型中的实施方式,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施方式,都属于本实用新型保护的范围。

25.本技术中未详述的且并不用于解决本技术技术问题的技术手段,均按本领域公知常识进行设置,且多种公知常识设置方式均可实现。

26.参见图1~4,本技术提供的果树有机肥生产系统,包括:粉碎机11、搅拌机、喷粉进气组件、除臭菌液储罐134、多个高压喷头131;

27.粉碎机11的出料口与搅拌机的进料口管路连通;搅拌机内成对间隔设置绞龙搅拌轴;搅拌机顶面一侧设置搅拌进料口121;搅拌机顶面设置进料网格125;多个高压喷头131间隔架设于粉碎机11顶面的进料网格125上;除臭菌液储罐134与高压喷头131管路连通;

28.喷粉进气组件与高压喷头131间隔,设置于搅拌机另一侧;

29.喷粉进气组件包括:多个粉体喷头132和喷粉组件;多个粉体喷头132间隔架设于搅拌机顶面的进料网格125上,并向搅拌机内喷洒粉体设置;粉体喷头132与喷粉组件管路连通。

30.将经过人工分拣的甘蔗渣、羊粪、牛粪经过破碎后进行原料混合搅拌,在混合的同

时首先加入除臭菌液,再加入灰渣、滤泥等粉体材料,能避免粉体材料对除臭菌液的吸收导致除臭菌液无法与粪便等发臭物质混合,提高有机肥发酵后的除臭效果。搅拌混合均匀后的有机肥原料,通过堆成条垛后,进行堆肥发酵并定期翻抛保持堆肥内部通风和氧气含量,从而有效实现有氧、厌氧发酵相结合。发酵后的肥料经过自然风干、筛分后,分为粗粒和细粉有机肥,进行分别包装和销售。

31.粉碎机11与搅拌机可通过管路连通进行物料输送。所用粉碎机11可以为各类常用语有机肥生产的粉碎机11。使用时,首先开启搅拌机搅拌原料同时开启高压喷头131喷洒菌液,之后再开启粉体喷头132,喷洒粉体材料实现混合均匀。

32.优选的,粉体喷头132包括:导料筒133;导料筒133内部中空罩设于粉体喷头132底面上;导料筒133的底面抵接于进料网格125顶面上。按此设置能有效实现对粉体物料的导料,避免下料过程中粉体外溢,同时通过喷粉组件,能通过气流实现粉体材料的下料,提高其进入搅拌机的分布均匀性,从而提高搅拌混合均匀性。

33.优选的,喷粉组件包括:粉体搅拌罐137、喷吹粉体机135、空气压缩机136;空气压缩机136的出气口与喷吹粉体机135的进气口管路连通;喷吹粉体机135与粉体喷头132相连通的管路上设置粉体搅拌罐137。通过压缩空气机产生的高流速压缩空气有效将管路中的混合粉体材料吹扫后进入搅拌机中,从而实现对粉体材料的预先打散下料,提高混合均匀性。

34.优选的,包括:加压泵124;加压泵124设置于除臭菌液储罐134与高压喷头131相连通的管路上。通过设置加压泵124能提高除臭菌液在混合物料中的进入深度,提高混合均匀性,利用加速液流提高除臭菌液的混合均匀性。

35.优选的,包括:搅拌机壳12、成对设置的转轴127、搅拌桨叶126;转轴127间隔转动设置于搅拌机壳12内;搅拌桨叶126缠绕设置于转轴127外壁上;搅拌出料口123设置于搅拌机壳12底面另一侧。按此设置能有效提高搅拌机对有机肥料的搅拌力,提高混合搅拌均匀性。

36.在一具体实施例中,还包括:搅拌电机,搅拌电机通过皮带等传动组件对成对设置的转轴127提供转动动力,实现搅拌。

37.优选的,包括:顶盖122;搅拌机壳12顶面设置敞口,敞口上盖设顶盖122;搅拌进料口121设置于顶盖122一侧;顶盖122另一段上设置进料网格125;高压喷头131和粉体喷头132正对进料网格125设置。

38.优选的,包括:成对设置的机架13;机架13架设于搅拌机壳12顶面上;高压喷头131设置机架13底面上,并悬设于搅拌机壳12顶面上;粉体喷头132设置机架13底面上,并悬设于搅拌机壳12顶面上。

39.按此设置能有效实现粉体和除臭菌液的正常有效进料。

40.在一具体实施例中,搅拌机的转轴127转动设置于轴承座114上。

41.在一具体实施例中,所用粉碎机11包括:粉碎进料口112、轴承座114、粉碎电机115、粉碎出料口117;粉碎机11顶面所设置粉碎进料口112;粉碎机11下部侧壁上设置粉碎出料口117;粉碎机11内切削件转动设置,并插设于轴承座114内;切削件通过皮带与粉碎电机115驱动连接;皮带壳体113罩设于皮带上。

42.尽管参照前述实施例对本实用新型进行了详细的说明,对于本领域的技术人员来

说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换,凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1