一种锂电池正极材料的粉碎磨盘的制作方法

1.本技术涉及粉碎机的领域,尤其是涉及一种锂电池正极材料的粉碎磨盘。

背景技术:

2.锂离子电池的主要构成材料包括电解液、隔离材料、正负极材料等,锂电池的正极材料可以采用钴酸锂、锰酸锂、磷酸铁里等金属粉末,锂电池在生产过程中,需要对锂电池的正极材料进行粉碎,在粉碎到一定程度后才能进行使用。

3.现有的粉碎设备大多采用机械式冲击破碎及气流式粉碎,粉碎的颗粒粒径大,正极材料的粒度粒径过大会直接影响电池浆料和极片的制备,进而降低锂电池的性能。

技术实现要素:

4.为了提高粉碎设备粉碎能力,得到符合锂电池制造工艺所需的一定粒度的锂电池正极材料颗粒,本技术提供一种锂电池正极材料的粉碎磨盘。

5.本技术提供的一种锂电池正极材料的粉碎磨盘采用如下的技术方案:

6.一种锂电池正极材料的粉碎磨盘,包括机架、设置于机架上的支撑柱以及支撑杆,所述支撑杆与所述机架固定连接,所述机架内固定连接有料筒,所述支撑杆上设置有打磨组件,所述打磨组件包括上磨盘以及下磨盘,所述上磨盘靠近所述下磨盘的一侧设置有第一打磨柱,所述下磨盘靠近所述上磨盘的一侧固定连接有第二打磨柱,所述上磨盘与所述料筒滑移配合,所述下磨盘设置于所述料筒远离所述上磨盘的一端,所述支撑杆上设置有用于驱动所述上磨盘沿竖直方向运动的控制组件,所述上磨盘上设置有用于驱动所述上磨盘转动的驱动组件。

7.通过采用上述技术方案,操作人员向料筒内加入需要打磨的锂电池正极材料颗粒后,操作人员利用控制组件驱动上磨盘在竖直方向上运动,接着,操作人员利用驱动组件驱动上磨盘旋转,此时第一打磨柱与第二打磨柱配合快速对下磨盘上的锂电池正极材料颗粒进行打磨粉碎,相较于粉碎设备采用机械式冲击破碎及气流式粉碎对锂电池正极材料进行粉碎的方式,打磨组件的设置有利于减小粉碎时锂电池正极材料颗粒的粒度级,从而提高电池浆料和极片的制备的质量,提高锂电池的性能。

8.优选的,所述控制组件包括气缸以及支撑座,所述气缸与所述支撑杆固定连接,所述气缸输出端穿过所述支撑杆与所述气缸输出端固定连接。

9.通过采用上述技术方案,操作人员通过气缸驱动支撑座在竖直方向上运动,上磨盘从而在料筒内滑动,上磨盘上的第一打磨柱从而对下磨盘上结块的锂电池正极材料挤压,使结块的锂电池正极材料粉碎。

10.优选的,所述驱动组件包括第一电机以及旋转杆,所述第一电机与所述支撑座固定连接,所述旋转杆与所述支撑座转动连接,所述旋转杆远离所述支撑座的一端与所述上磨盘固定连接,所述第一电机输出端固定连接有第一锥齿轮,所述旋转杆上固定连接有第二锥齿轮,所述第一锥齿轮与所述第二锥齿轮互相啮合。

11.通过采用上述技术方案,操作人员启动第一电机后,第一电机输出端使第一锥齿轮旋转,与第一锥齿轮互相啮合的第二锥齿轮转动,旋转杆从而转动,旋转杆使上磨盘转动,从而对锂电池正极材料进行快速粉碎打磨。

12.优选的,所述下磨盘上开设有排料孔,所述机架上穿设有抽拉盒,所述抽拉盒与所述机架滑移配合。

13.通过采用上述技术方案,锂电池在经过打磨后,符合要求粒度的锂电池正极材料通过下磨盘上的排料孔排出并进入抽拉盒内,操作人员可以通过抽拉盒在机架内滑动快速取出打磨完成后的锂电池正极材料颗粒。

14.优选的,所述下磨盘上设置有辅助组件,所述辅助组件包括安装座以及旋转座,所述安装座与所述料筒固定连接,所述旋转座与所述下磨盘固定连接,所述安装座与旋转座内穿设有旋转柱,所述旋转柱与所述安装座转动连接,所述旋转柱与所述旋转座固定连接,所述机架内设置有用于驱动所述旋转座转动的调整组件。

15.通过采用上述技术方案,在下磨盘进行长时间使用后,下磨盘表面会附着一定量的锂电池正极材料颗粒,操作人员通过驱动旋转座在安装座上转动,使下磨盘远离料筒,方便操作人员对下磨盘上附着的锂电池正极材料进行清理。

16.优选的,所述调整组件包括蜗轮以及蜗杆,所述蜗轮固定连接于所述旋转柱端部,所述蜗杆穿设于所述机架上,所述蜗杆与所述机架转动连接,所述蜗杆与所述蜗轮互相啮合,所述蜗杆远离所述蜗轮的一端设置有手轮。

17.通过采用上述技术方案,操作人员转动手轮,手轮旋转使蜗杆旋转,蜗杆旋转使蜗轮转动,蜗轮转动使旋转柱旋转,从而使旋转座转动,同时下磨盘跟随旋转座运动,进而方便操作人员对下磨盘上附着的锂电池正极材料进行清理。

18.优选的,所述机架上还设置有进料组件,所述进料组件包括进料管以及搅拌管,所述进料管端部与所述料筒固定连接,所述进料管远离所述料筒的一端与所述机架固定连接,所述搅拌管与所述进料管固定连接,所述搅拌管上设置有进料口,所述进料口上转动连接有盖门,所述搅拌管上设置有用于防止材料堵塞的粉碎组件。

19.通过采用上述技术方案,操作人员向进料口内添加需要打磨的锂电池正极材料时,可以通过粉碎组件对结块的正极材料颗粒进行快速打碎,从而防止结块的正极材料在搅拌管内堵塞,在粉碎组件对结块的正极材料颗粒进行打碎时会产生大量粉尘,操作人员通过关闭盖门可以有效防止粉尘弥漫。

20.优选的,所述粉碎组件包括第二电机以及搅拌杆,所述第二电机与所述搅拌管固定连接,所述第二电机输出端与所述搅拌杆固定连接。

21.通过采用上述技术方案,在操作人员向进料口内添加需要打磨的锂电池正极材料后,部分结块体积较大的锂电池正极材料会停留在搅拌管内,此时操作人员启动第二电机,第二电机输出端转动使搅拌杆旋转,搅拌杆转动时对结块的锂电池正极材料进行快速打碎,可以避免进料口堵塞。

22.优选的,所述上磨盘上套设有耐磨橡胶圈,所述耐磨橡胶圈与所述料筒滑移配合。

23.通过采用上述技术方案,在操作人员通过控制组件驱动上磨盘在料筒内滑动时,耐磨橡胶圈跟随上磨盘在料筒内移动,耐磨橡胶圈的设置可以对附着在料筒内侧壁上的锂电池正极材料进行清理。

24.综上所述,本技术包括以下至少一种有益技术效果:

25.1.操作人员向料筒内加入需要打磨的锂电池正极材料颗粒后,操作人员利用控制组件驱动上磨盘在竖直方向上运动,接着,操作人员利用驱动组件驱动上磨盘旋转,此时第一打磨柱与第二打磨柱配合快速对下磨盘上的锂电池正极材料颗粒进行打磨粉碎,相较于粉碎设备采用机械式冲击破碎及气流式粉碎对锂电池正极材料进行粉碎的方式,打磨组件的设置有利于减小粉碎时锂电池正极材料颗粒的粒度级,从而提高电池浆料和极片的制备的质量,提高锂电池的性能;

26.2.锂电池在经过打磨后,符合要求粒度的锂电池正极材料通过下磨盘上的排料孔排出并进入抽拉盒内,操作人员可以通过抽拉盒在机架内滑动快速取出打磨完成后的锂电池正极材料颗粒;

27.3.在下磨盘进行长时间使用后,下磨盘表面会附着一定量的锂电池正极材料颗粒,操作人员通过调整组件驱动旋转座在安装座上转动,使下磨盘远离料筒,方便操作人员对下磨盘上附着的锂电池正极材料进行清理。

附图说明

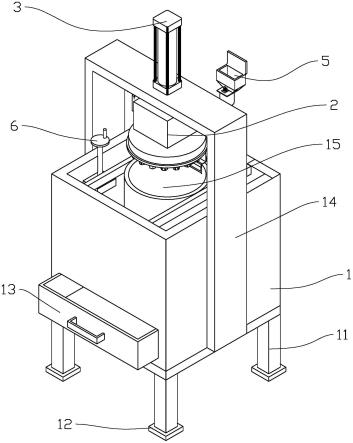

28.图1是本技术实施例的一种锂电池正极材料的粉碎磨盘的结构示意图。

29.图2是本技术实施例的一种锂电池正极材料的粉碎磨盘中料筒的内部结构示意图。

30.图3是本技术实施例的一种锂电池正极材料的粉碎磨盘中机架的内部结构示意图。

31.图4是本技术实施例的一种锂电池正极材料的粉碎磨盘中进料组件的内部结构示意图。

32.附图标记说明:

33.1、机架;11、支撑柱;12、防滑垫;13、抽拉盒;14、支撑杆;15、料筒;2、打磨组件;21、上磨盘;211、第一打磨柱;212、耐磨橡胶圈;213、第二打磨柱;22、下磨盘;221、排料孔;3、控制组件;31、气缸;32、支撑座;4、驱动组件;41、第一电机;42、第一锥齿轮;43、第二锥齿轮;44、旋转杆;5、进料组件;51、进料管;52、进料口;521、盖门;53、第二电机;54、搅拌管;541、搅拌杆;6、辅助组件;61、安装座;62、旋转座;63、旋转柱;64、蜗轮;65、蜗杆;66、手轮。

具体实施方式

34.以下结合附图1-4对本技术作进一步详细说明。

35.本技术实施例公开一种锂电池正极材料的粉碎磨盘。参照图1以及图2,锂电池正极材料的粉碎磨盘包括机架1、打磨组件2、控制组件3、驱动组件4、进料组件5以及辅助组件6。

36.参照图1以及图2,机架1为矩形箱体,机架1底部固定连接有四个支撑柱11,四个支撑柱11远离机架1的一端均固定连接有防滑垫12,防滑垫12用于提高机架1的稳定性。机架1远离支撑柱11的一侧设置有支撑杆14,机架1内固定连接有料筒15,料筒15竖直设置。打磨组件2包括上磨盘21以及下磨盘22,上磨盘21设置于料筒15上方,上磨盘21与料筒15滑移配合,下磨盘22设置于料筒15远离上磨盘21的一端,上磨盘21靠近下磨盘22的一侧固定连接

有第一打磨柱211,下磨盘22靠近上磨盘21的一侧设置有第二打磨柱213,第一打磨柱211以及第二打磨柱213的截面均为六边形,第一打磨柱211在下磨盘22上的投影与第二打磨柱213交错设置,上磨盘21上套设有耐磨橡胶圈212,耐磨橡胶圈212与料筒15内侧壁滑移配合,耐磨橡胶圈212用于对料筒15内侧壁附着的正极材料颗粒进行清理。

37.参照图2以及图3,控制组件3设置于支撑杆14上,控制组件3包括气缸31以及支撑座32,气缸31竖直设置,气缸31与支撑杆14固定连接,气缸31输出端穿过支撑杆14与支撑座32固定连接。驱动组件4设置于支撑座32上,驱动组件4包括第一电机41以及旋转杆44,第一电机41固定连接于支撑座32上,旋转杆44与支撑座32转动连接,第一电机41输出端安装有第一锥齿轮42,旋转杆44靠近第一电机41的一端安装有第二锥齿轮43,第一锥齿轮42与第二锥齿轮43互相啮合。旋转杆44远离第二锥齿轮43的一端与上磨盘21固定连接。

38.参照图1以及图2,下磨盘22上设置有用于通过正极材料颗粒的排料孔221,机架1内穿设有抽拉盒13,抽拉盒13与机架1滑移配合,抽拉盒13用于接收从排料孔221内排出的正极材料颗粒。

39.参照图2以及图3,辅助组件6设置于下磨盘22上,辅助组件6包括安装座61以及旋转座62,下磨盘22远离上磨盘21的一侧与旋转座62固定连接,旋转座62与安装座61转动连接,安装座61与料筒15固定连接。安装座61与旋转座62内穿设有旋转柱63,旋转柱63与安装座61转动连接,旋转柱63与旋转座62固定连接。

40.参照图1以及图3,机架1内设置有用于驱动旋转柱63转动的调整组件。调整组件包括蜗轮64以及蜗杆65,蜗轮64固定连接于旋转柱63端部,蜗杆65穿设于机架1上,蜗杆65与机架1转动连接,蜗杆65与蜗轮64互相啮合,蜗杆65远离蜗轮64的一端设置有手轮66。

41.参照图1以及图4,进料组件5设置于机架1上,进料组件5包括进料管51以及搅拌管54,进料管51与料筒15固定连接,进料管51与料筒15连通,进料管51远离料筒15的一端与搅拌管54固定连接。搅拌管54内设置有粉碎组件,粉碎组件包括第二电机53以及搅拌杆541,第二电机53竖直设置于搅拌管54上,搅拌杆541设置于搅拌管54内且与第二电机53输出端固定连接,搅拌管54靠近第二电机53的一端固定连接有进料口52,进料口52上转动连接有盖门521,盖门521用于防止在搅拌杆541对结块颗粒进行打碎时粉尘弥漫。

42.本技术实施例一种锂电池正极材料的粉碎磨盘的实施原理为:操作人员向进料口52内添加需要打磨的锂电池正极材料,同时操作人员启动第二电机53,第二电机53驱动搅拌杆541旋转,搅拌杆541转动时将结块的锂电池正极材料颗粒打碎,打碎后的锂电池正极材料颗粒通过进料管51进入料筒15内并到达下磨盘22上,接着,操作人员利用控制组件3沿料筒15长度方向调整上磨盘21的位置,当上磨盘21的位置调整完成后,操作人员利用第一电机41驱动上磨盘21旋转,上磨盘21上的第一打磨柱211与下磨盘22上的第二打磨柱213相互配合对上磨盘21以及下磨盘22之间的正极材料颗粒充分进行打磨粉碎,达到标准粒度的锂电池正极材料颗粒通过下磨盘22上的排料孔221排出,相较于通过机械式冲击破碎及气流式粉碎等粉碎设备对锂电池正极材料颗粒进行打磨粉碎的方式,打磨组件2的设置有利于减小粉碎时锂电池正极材料颗粒的粒度级,从而提高电池浆料和极片的制备的质量,提高锂电池的性能。

43.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1