冻胶丝溶剂去除过程中含挥发性溶剂尾气的回收处理装置的制作方法

1.本技术涉及化工设备技术领域,具体涉及一种冻胶丝溶剂去除过程中含挥发性溶剂尾气的回收处理装置。

背景技术:

2.湿法纺丝工艺作为现阶段超高分子量聚乙烯纤维的主要工艺之一,其先是将超高分子量聚乙烯粉料/白油/助剂混合体系溶解制成纺丝原液,然后经喷丝、冷却后形成冻胶丝,再将冻胶丝进行萃取后干燥,干燥后的冻胶丝拉伸后即为超高分子量聚乙烯纤维。

3.目前采用萃取方式除去凝胶丝条中高沸点溶剂,国内湿法工艺厂家多采用碳氢清洗剂、二氯甲烷、四氯乙烯等作为萃取剂,为提高萃取效率常采用多级萃取,造成萃取及回收成本高,且由于萃取剂多为低沸点易挥发物质,易产生安全及环保问题。其中,四氯乙烯在常温下呈无色透明液体,不可燃,有研究表明,在超高分子量聚乙烯制备领域采用四氯乙烯作为萃取阶段的萃取剂,安全性和效率更佳。但是,四氯乙烯对环境具有危害,在环境保护领域,四氯乙烯的回收成为一项难题。由于四氯乙烯回收不够彻底、回收设备造价高、能耗成本高等特点,使得四氯乙烯在超高分子量聚乙烯纤维的工业化生产中存在一定难题。

技术实现要素:

4.为此,本技术提供一种冻胶丝溶剂去除过程中含挥发性溶剂尾气的回收处理装置,以解决现有技术存在的尾气回收不够彻底、回收设备造价高、能耗成本高的问题。

5.为了实现上述目的,本技术提供如下技术方案:一种冻胶丝溶剂去除过程中含挥发性溶剂尾气的回收处理装置,包括冷凝单元、喷淋吸收单元、吸附单元、萃取装置、分馏装置、干燥装置、白油暂存罐和四氯乙烯存罐,所述萃取装置与干燥装置通过管道连接,所述萃取装置与冷凝单元通过管道连接,所述萃取装置与分馏装置通过管道连接;所述干燥装置与冷凝单元之间通过管道连接;所述冷凝单元与喷淋吸收单元之间通过管道连接,所述冷凝单元与四氯乙烯存罐通过管道连接;所述喷淋吸收单元与冷凝单元、干燥装置通过管道连接;所述分馏装置与喷淋吸收单元通过管道连接,所述分馏装置与白油暂存罐通过管道连接;所述白油暂存罐与喷淋吸收单元通过管道连接;所述喷淋吸收单元与吸附单元通过管道连接。

6.优选地,所述冷凝单元包括一级气液换热器、二级气气换热器和三级气液换热器;所述喷淋吸收单元包括一级喷淋吸收塔、二级喷淋吸收塔和三级喷淋吸收塔,通过串级方式相连;

7.所述萃取装置与所述干燥装置之间设置有冻胶输送管道,所述冻胶输送管道用于将所述萃取装置内萃取后的含四氯乙烯的冻胶输送至所述干燥装置内,所述一级气液换热器包括第一换热器、第二换热器和第三换热器,所述干燥装置与所述第一换热器、第二换热器间均设置有第一尾气输送管,此第一尾气输送管将所述干燥装置中冻胶丝溶剂去除过程中产生的含挥发性溶剂的尾气输送至所述第一换热器和所述第二换热器,所述萃取装置与

所述第三换热器之间也设置第一尾气输送管,此第一尾气输送管将含挥发性溶剂的尾气输送至所述第三换热器,所述第一换热器、第二换热器以及第三换热器与二级气气换热器之间设置有气体管道,所述气体管道将经过第一换热器、第二换热器以及第三换热器换热的气体输送至二级气气换热器内,所述二级气气换热器与所述三级气液换热器之间通过管道相接,所述三级气液换热器与所述一级喷淋吸收塔之间设置有第二尾气输送管,所述第二尾气输送管将经冷凝单元降温后的含挥发性溶剂的尾气输送至所述一级喷淋吸收塔,所述一级喷淋吸收塔与所述二级气气换热器之间设置有第三尾气输送管,所述第三尾气输送管将经一级喷淋吸收处理后含挥发性溶剂的尾气输送至所述二级气气换热器,所述干燥装置上设置有若干气气换热器,所述二级气气换热器与若干气气换热器之间设置有管道,所述第三尾气输送管输送进所述二级气气换热器的尾气经处理后被通过管道输送至若干气气换热器,经若干气气换热器处理的尾气最终进入所述干燥装置,所述一级喷淋吸收塔与所述二级喷淋吸收塔之间设置有第四尾气输送管,所述第四尾气输送管将一级喷淋吸收处理后含挥发性溶剂的尾气输送至所述二级喷淋吸收塔,所述二级喷淋吸收塔与所述三级喷淋吸收塔之间通过管道连接,该管道将经过二级喷淋吸收塔处理之后的尾气输送至所述三级喷淋吸收塔,所述三级喷淋吸收塔与所述吸附单元之间设置有第五尾气输送管,所述第五尾气输送管将低浓度含挥发性溶剂的尾气输送至所述吸附单元。

8.进一步优选地,所述萃取装置与所述分馏装置之间设置有第一混合液管道,所述第一混合液管道将萃取之后的白油、四氯乙烯混合液输送至所述分馏装置内,所述分馏装置与所述第四尾气输送管间连接有分馏尾气输送管,所述分馏尾气输送管将所述分馏装置的尾气输送至所述第四尾气输送管内,并最终输送至所述二级喷淋吸收塔内,所述分馏装置的一个输出端连接有白油输送管,所述白油输送管输出端连接所述白油暂存罐,所述白油暂存罐内存储的白油能够作为配料,也能够通过管道输送至三级喷淋吸收塔、二级喷淋吸收塔以及一级喷淋吸收塔。

9.进一步优选地,所述一级喷淋吸收塔、二级喷淋吸收塔的喷淋层为2-4层;所述三级喷淋吸收塔为3-5层。

10.进一步优选地,所述一级喷淋吸收塔、二级喷淋吸收塔设有两层喷淋层,所述三级喷淋吸收塔设有三层喷淋层,所述一级喷淋吸收塔、二级喷淋吸收塔和三级喷淋吸收塔底部均设有换热器,所述白油暂存罐与所述三级喷淋吸收塔之间连接有第一白油输送管,所述第一白油输送管将白油分别输送至所述三级喷淋吸收塔的三层喷淋层内,所述三级喷淋吸收塔底部的换热器出口与所述二级喷淋吸收塔之间设置有第二白油输送管,所述第二白油输送管将白油分别输送至所述二级喷淋吸收塔的两层喷淋层内,所述二级喷淋吸收塔底部的换热器出口与所述一级喷淋吸收塔之间设置有第三白油输送管,所述第三白油输送管将白油分别输送至所述一级喷淋吸收塔的两层喷淋层内,所述一级喷淋吸收塔底部的换热器出口连接有第二混合液管道,所述第二混合液管道将白油、四氯乙烯混合液输送至所述分馏装置。

11.进一步优选地,所述四氯乙烯存罐上设置有第一回收管、第二回收管以及输出管,所述第一回收管分别与所述一级气液换热器、二级气气换热器、三级气液换热器相接,将四氯乙烯输送至四氯乙烯存罐内,所述第二回收管分别与所述吸附单元、分馏装置相接,将四氯乙烯输送至所述四氯乙烯存罐内,所述输出管与所述萃取装置相接,为所述萃取装置提

供四氯乙烯。

12.进一步优选地,所述一级喷淋吸收塔内的80%以上气体实现系统内的在线回用。

13.进一步优选地,所述吸附单元为三箱两级式活性碳纤维吸附脱附设备。

14.进一步优选地,所述一级喷淋吸收塔、二级喷淋吸收塔和三级喷淋吸收塔为填料吸收塔。

15.相比现有技术,本技术至少具有以下有益效果:

16.本技术通过冷凝单元、喷淋吸收单元、吸附单元、萃取装置、分馏装置和干燥装置的设置,结构合理、能够有效地提高对冻胶丝溶剂去除过程中含挥发性溶剂尾气的处理效率和效果、提高了资源利用率、避免对环境造成污染;整个回收设备造价低、能耗成本较低。

附图说明

17.为了更直观地说明现有技术以及本技术,下面给出示例性的附图。应当理解,附图中所示的具体形状、构造,通常不应视为实现本技术时的限定条件;例如,本领域技术人员基于本技术揭示的技术构思和示例性的附图,有能力对某些单元(部件)的增/减/归属划分、具体形状、位置关系、连接方式、尺寸比例关系等容易作出常规的调整或进一步的优化。

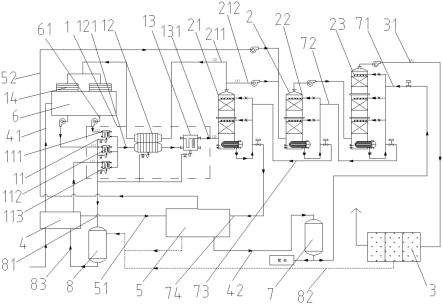

18.图1为本技术一个实施例提供的一种冻胶丝溶剂去除过程中含挥发性溶剂尾气的回收处理装置的示意图;

19.附图标记说明:

20.1、冷凝单元;11、一级气液换热器;111、第一换热器;112、第二换热器;113、第三换热器;12、二级气气换热器;121、气体管道;13、三级气液换热器;131、第二尾气输送管;14、气气换热器;

21.2、喷淋吸收单元;21、一级喷淋吸收塔;211、第三尾气输送管;212、第四尾气输送管;22、二级喷淋吸收塔;23、三级喷淋吸收塔;

22.3、吸附单元;31、第五尾气输送管;

23.4、萃取装置;41、冻胶输送管道;42、白油输送管;

24.5、分馏装置;51、第一混合液管道;52、分馏尾气输送管;

25.6、干燥装置;61、第一尾气输送管;

26.7、白油暂存罐;71、第一白油输送管;72、第二白油输送管;73、第三白油输送管;74、第二混合液管道;

27.8、四氯乙烯存罐;81、第一回收管;82、第二回收管;83、输出管。

具体实施方式

28.以下结合附图,通过具体实施例对本技术作进一步详述。

29.在本技术的描述中:除非另有说明,“多个”的含义是两个或两个以上。本技术中的术语“第一”、“第二”、“第三”等旨在区别指代的对象,而不具有技术内涵方面的特别意义(例如,不应理解为对重要程度或次序等的强调)。“包括”、“包含”、“具有”等表述方式,同时还意味着“不限于”(某些单元、部件、材料、步骤等)。

30.本技术中所引用的如“上”、“下”、“左”、“右”、“中间”等的用语,通常是为了便于对照附图直观理解,而并非对实际产品中位置关系的绝对限定。在未脱离本技术揭示的技术

构思的情况下,这些相对位置关系的改变,当亦视为本技术表述的范畴。

31.请参阅图1,本技术实施例提供的一种冻胶丝溶剂去除过程中含挥发性溶剂尾气的回收处理装置,包括:冷凝单元1、喷淋吸收单元2、吸附单元3、萃取装置4、分馏装置5、干燥装置6、白油暂存罐7和四氯乙烯存罐8,萃取装置4内为含白油的冻胶丝和四氯乙烯存罐8提供的四氯乙烯,萃取装置4与干燥装置6通过管道连接,并将萃取后含四氯乙烯的冻胶丝注入干燥装置6,萃取装置4与冷凝单元1通过管道连接,并将含挥发性溶剂的尾气注入冷凝单元1,萃取装置4与分馏装置5通过管道连接,并将萃取后的白油、四氯乙烯混合液注入分馏装置5;干燥装置6与冷凝单元1之间通过管道连接,并将含挥发性溶剂的尾气注入冷凝单元1;冷凝单元1与喷淋吸收单元2之间通过管道连接,并将降温后的含挥发性溶剂的尾气注入喷淋吸收单元2,冷凝单元1中的四氯乙烯通过管道注入四氯乙烯存罐8;喷淋吸收单元2与冷凝单元1、干燥装置6通过管道连接,将喷淋吸收单元2返回系统的含挥发性溶剂的尾气依次注入冷凝单元1和干燥装置6;分馏装置5与喷淋吸收单元2通过管道连接,并将分馏尾气注入喷淋吸收单元2,喷淋吸收单元2与分馏装置5通过另一管道连接,并将白油、四氯乙烯混合液注入分馏装置5,分馏装置5通过管道将白油注入白油暂存罐7;白油暂存罐7与喷淋吸收单元2通过管道连接,并将白油注入喷淋吸收单元2;喷淋吸收单元2与吸附单元3通过管道连接,并将淋吸收处理后低浓度含挥发性溶剂的尾气注入吸附单元3;

32.所述的冷凝单元1包括一级气液换热器11、二级气气换热器12和三级气液换热器13;所述的喷淋吸收单元2由三级喷淋吸收塔构成,包含一级喷淋吸收塔21、二级喷淋吸收塔22和三级喷淋吸收塔23,通过串级方式相连;

33.萃取装置4与干燥装置6之间设置有冻胶输送管道41,冻胶输送管道41用于将萃取装置4内萃取后的含四氯乙烯的冻胶输送至干燥装置6内,一级气液换热器11包括第一换热器111、第二换热器112和第三换热器113,干燥装置6与第一换热器111、第二换热器112间均设置有第一尾气输送管61,此第一尾气输送管61将干燥装置6中冻胶丝溶剂去除过程中产生的含挥发性溶剂的尾气输送至第一换热器111和第二换热器112,萃取装置4与第三换热器113之间也设置第一尾气输送管61,此第一尾气输送管61将含挥发性溶剂的尾气输送至第三换热器113,第一换热器111、第二换热器112以及第三换热器113与二级气气换热器12之间设置有气体管道121,气体管道121将经过第一换热器111、第二换热器112以及第三换热器113换热的气体输送至二级气气换热器12内,二级气气换热器12与三级气液换热器13之间通过管道相接,三级气液换热器13与一级喷淋吸收塔21之间设置有第二尾气输送管131,第二尾气输送管131将经冷凝单元1降温后的含挥发性溶剂的尾气输送至一级喷淋吸收塔21,一级喷淋吸收塔21与二级气气换热器12之间设置有第三尾气输送管211,第三尾气输送管211将经一级喷淋吸收处理后含挥发性溶剂的尾气输送至二级气气换热器12,干燥装置6上设置有若干气气换热器14,二级气气换热器12与若干气气换热器14之间设置有管道,第三尾气输送管211输送进二级气气换热器12的尾气经处理后被通过管道输送至若干气气换热器14,经若干气气换热器14处理的尾气最终进入干燥装置6,一级喷淋吸收塔21与二级喷淋吸收塔22之间设置有第四尾气输送管212,第四尾气输送管212将一级喷淋吸收处理后含挥发性溶剂的尾气输送至二级喷淋吸收塔22,二级喷淋吸收塔22与三级喷淋吸收塔23之间通过管道连接,该管道将经过二级喷淋吸收塔22处理之后的尾气输送至三级喷淋吸收塔23,三级喷淋吸收塔23与吸附单元3之间设置有第五尾气输送管31,第五尾气输送管31

将低浓度含挥发性溶剂的尾气输送至吸附单元3;

34.萃取装置4与分馏装置5之间设置有第一混合液管道51,第一混合液管道51将萃取之后的白油、四氯乙烯混合液输送至分馏装置5内,分馏装置5与第四尾气输送管212间连接有分馏尾气输送管52,分馏尾气输送管52将分馏装置5的尾气输送至第四尾气输送管212内,并最终输送至二级喷淋吸收塔22内,分馏装置5的一个输出端连接有白油输送管42,白油输送管42输出端连接白油暂存罐7,白油暂存罐7内存储的白油可以作为配料,也可以通过管道输送至三级喷淋吸收塔23、二级喷淋吸收塔22以及一级喷淋吸收塔21;

35.一级喷淋吸收塔21、二级喷淋吸收塔22的喷淋层不少于2层,优选为2-4层,三级喷淋吸收塔23的喷淋层不少于3层,优选为3-5层;

36.一级喷淋吸收塔21、二级喷淋吸收塔22设有两层喷淋层,三级喷淋吸收塔23设有三层喷淋层,底部均设有换热器,白油暂存罐7与三级喷淋吸收塔23之间连接有第一白油输送管71,第一白油输送管71将白油分别输送至三级喷淋吸收塔23的三层喷淋层内,三级喷淋吸收塔23底部的换热器出口与二级喷淋吸收塔22之间设置有第二白油输送管72,第二白油输送管72将白油分别输送至二级喷淋吸收塔22的两层喷淋层内,二级喷淋吸收塔22底部的换热器出口与一级喷淋吸收塔21之间设置有第三白油输送管73,第三白油输送管73将白油分别输送至一级喷淋吸收塔21的两层喷淋层内,一级喷淋吸收塔21底部的换热器出口连接有第二混合液管道74,第二混合液管道74将白油、四氯乙烯混合液输送至分馏装置5;

37.四氯乙烯存罐8上设置有第一回收管81、第二回收管82以及输出管83,第一回收管81分别与一级气液换热器11、二级气气换热器12、三级气液换热器13相接,将四氯乙烯输送至四氯乙烯存罐8内,第二回收管82分别与吸附单元3、分馏装置5相接,将四氯乙烯输送至四氯乙烯存罐8内,输出管83与萃取装置4相接,为萃取装置4提供四氯乙烯;

38.一级喷淋吸收塔21内的80%以上气体实现系统内的在线回用,形成闭环工艺;

39.一级喷淋吸收塔21、二级喷淋吸收塔22和三级喷淋吸收塔23采用串级吸附方式,吸收剂从三级喷淋吸收塔23进入喷淋单元,从一级喷淋吸收塔21排出喷淋单元;

40.喷淋吸收塔采用逆流操作方式,吸收剂从塔顶加入自上而下流动,与从下向上流动的含挥发性溶剂尾气接触,吸收了挥发性溶剂的吸收剂从塔底排出,尾气从塔顶排出;

41.一级喷淋吸收塔21、二级喷淋吸收塔22或三级喷淋吸收塔23为填料塔、板式塔。优选为填料吸收塔,填料吸收塔中液体以膜状运动与气相进行充分接触;

42.一级喷淋吸收塔21、二级喷淋吸收塔22或三级喷淋吸收塔23底部的换热器为u型换热器,冷源为冷冻水;

43.吸附单元3为三箱两级式活性碳纤维(或活性碳颗粒)吸附脱附设备;

44.冻胶丝溶剂去除过程中产生的含挥发性溶剂的尾气(1),通过冷凝单元降温后再进入一级喷淋吸收塔21。含挥发性溶剂的尾气首先进入一级气液换热器11进行第一次降温,冷源为循环水,然后经过二级气气热交换器12进行第二次降温,冷源为一级喷淋吸收塔21发返回系统的含挥发性溶剂的尾气(3),再经过三级气液换热器13,冷源为冷冻水,含挥发性溶剂的尾气在三级逐步降温过程中会有部分溶剂被冷凝下来形成液体,进入储罐循环使用;换热器是表面式冷却器、热管换热器、列管换热器、螺旋管换热器、板式换热器中的一种或组合。

45.冷凝单元降温后的含挥发性溶剂的尾气(2)进入一级喷淋吸收塔21进行喷淋处

理,使用的吸收剂优选与冻胶丝制备过程中使用的溶剂相同,这里为白油,吸收剂在喷淋前经冷冻水换热降温处理,用于对含挥发性溶剂的尾气(2)喷淋吸收处理,经一级喷淋吸收处理后含挥发性溶剂的尾气分为(3)和(4)两部分,其中(3)占80%以上;含挥发性溶剂的尾气(3)作为二级气气热交换器12的冷源对含挥发性溶剂的尾气(1)进行降温,从而实现能量回用,随后经过气气换热器14(热源为蒸汽)加热到40-60℃,在线循环回用至冻胶丝溶剂去除过程中的干燥环节,热风用于吹脱、干燥含挥发性溶剂的冻胶丝,再次形成对含挥发性溶剂的尾气(1);

46.含挥发性溶剂的尾气(4)进入二级喷淋吸收塔22、三级喷淋吸收塔23进行喷淋吸收处理形成低浓度含挥发性溶剂的尾气(5),其中,一级喷淋吸收塔21、二级喷淋吸收塔22、三级喷淋吸收塔23,采用串级吸附方式,以尽可能去除尾气中的挥发性溶剂。当白油吸收四氯乙烯达到一定浓度后,白油/四氯乙烯混合液会定期排出系统,再向系统内补入新鲜白油,白油/四氯乙烯混合液经分馏装置5分离后,分别实现回收再利用;

47.低浓度含挥发性溶剂的尾气(5)随后进入吸附单元进行两级吸附,经过碳纤维吸附脱附装置深度处理后,实现达标排放;

48.工作流程:

49.冻胶丝溶剂去除过程中产生的含挥发性溶剂的尾气(1),首先进入一级气液换热器11进行第一级降温,冷源为循环水,然后经过二级气气换热器12进行第二级降温,冷源为经一级喷淋吸收塔21喷淋吸收后即将返回干燥装置6的含挥发性溶剂的低温尾气,再经过三级气液换热器13进行第三级降温,冷源为冷冻水,所述换热器为板式换热器。含挥发性溶剂的尾气(1)在三级逐步降温过程中会有大部分挥发性溶剂被冷凝下来形成四氯乙烯液体,进入四氯乙烯储罐实现循环使用;冷凝单元1降温后的含挥发性溶剂的尾气(2)进入一级喷淋吸收塔21进行喷淋处理,一级喷淋吸收塔21设有2层喷淋层,底部设有换热器,冷源为冷冻水,吸收剂为白油,吸收剂在喷淋前经冷冻水换热降温处理,用于对含挥发性溶剂的尾气(2)喷淋吸收处理,经一级喷淋吸收处理后含挥发性溶剂的尾气分为(3)和(4)两部分,其中(3)占90%。含挥发性溶剂的尾气(3)作为二级气气换热器12的冷源对含挥发性溶剂的尾气(1)进行降温,从而实现能量回收利用,随后经气气换热器14(热源为蒸汽)加热到50℃,在线回用至冻胶丝溶剂去除过程的干燥环节,热风用于吹脱、干燥含挥发性溶剂的冻胶丝,再次形成含挥发性溶剂的尾气(1),形成闭环回收工艺;为了保证干燥环节微负压状态,整个过程中仅有少量的含挥发性溶剂的尾气(4)被抽出,和分馏系统尾气一起进入到二级喷淋吸收塔22、三级喷淋吸收塔23进行喷淋吸收处理形成低浓度含挥发性溶剂的尾气(5),其中,二级喷淋吸收塔22设有两层喷淋层,三级喷淋吸收塔23设有三层喷淋层,底部均设有换热器,冷源为冷冻水,吸收剂同样为白油,吸收剂在喷淋前经冷冻水换热降温处理,用于对含挥发性溶剂的尾气(4)喷淋吸收处理,采用串级吸附方式,以尽可能去除尾气中的挥发性溶剂。当一级喷淋吸收塔21中白油吸收四氯乙烯达到一定浓度后,白油/四氯乙烯混合液会定时定量排出系统,一、二、三级喷淋吸收塔均是通过底部的压力传感器控制各自白油的补充以实现吸收塔底部吸收白油的恒定液位控制,排出系统的白油/四氯乙烯混合液经分馏装置5分离后,分别实现回收再利用。经二级喷淋吸收塔22、三级喷淋吸收塔23串级喷淋吸收处理后的低浓度含挥发性溶剂的尾气(5)随后进入吸附单元3进行两级吸附,经过碳纤维吸附脱附装置深度处理后,实现了四氯乙烯的进一步回收和尾气的合格排放。

50.以上实施例的各技术特征可以进行任意的组合(只要这些技术特征的组合不存在矛盾),为使描述简洁,未对上述实施例中的各个技术特征所有可能的组合都进行描述;这些未明确写出的实施例,也都应当认为是本说明书记载的范围。

51.上文中通过一般性说明及具体实施例对本技术作了较为具体和详细的描述。应当理解,基于本技术的技术构思,还可以对这些具体实施例作出若干常规的调整或进一步的创新;但只要未脱离本技术的技术构思,这些常规的调整或进一步的创新得到的技术方案也同样落入本技术的权利要求保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1