多功能混合器

1.本实用新型涉及原料混合装置技术领域,特别涉及一种多功能混合器。

背景技术:

2.目前,化工行业生产过程中,其原料往往需要进行搅拌混合,使其充分混合之后,才能提高化工原料的反应效率。

3.现有的化工原料混合设备,大多是将各种化工原料一同放入混合箱体内部,利用混合箱体内部的搅拌机械对各种化工原料进行搅拌,以期实现各种化工原料之间的混匀。

4.但是,在有些化工行业的生产过程中,混合后的原料还需进行加热处理,现有设备都是先将原料混合均匀,然后再进行加热,最后转运至预设位置,供需繁杂,不利于提高生产效率。

技术实现要素:

5.有鉴于此,本实用新型旨在提出一种多功能混合器,以可在搅拌混合的同时实现对原料的加热,提高生产效率。

6.为达到上述目的,本实用新型的技术方案是这样实现的:

7.一种多功能混合器,用于对化工原料的混合,包括:

8.储料箱,所述储料箱的内部设置有储料腔,且所述储料箱的顶部设有开口;

9.部分设于所述储料腔内的搅拌部,所述搅拌部包括搅拌筒和枢转设于所述搅拌筒内的搅拌杆;

10.所述搅拌杆包括枢转杆和设于所述枢转杆上的绞龙叶片,于所述绞龙叶片的内部设有循环腔,所述枢转杆的内部设有加热腔,于所述循环腔和加热腔内设有导热介质;

11.加热部,可对所述导热介质进行加热;

12.搅拌电机,所述搅拌杆的一端连接于所述搅拌电机的动力输出端。

13.进一步的,于所述搅拌筒内设有升料腔,所述搅拌杆枢转设于所述升料腔内;于所述搅拌筒的底部设有搅拌进料口,于所述搅拌筒的顶部设有搅拌出料口和转移出料口,所述搅拌进料口、所述搅拌出料口和所述转移出料口均与所述升料腔导通;所述搅拌出料口设于所述储料箱的开口的上方,所述转移出料口设于所述储料箱的一侧。

14.进一步的,沿所述原料于所述升料腔内的移动方向,所述搅拌出料口设于所述转移出料口的上游,所述搅拌出料口可封堵设置。

15.进一步的,所述搅拌筒呈l形,所述搅拌出料口和所述转移出料口设于所述搅拌筒的水平布置的部分上,且所述搅拌筒的水平布置的部分的顶端伸出到所述储料腔的一侧;于所述搅拌筒的水平布置的部分上设有插孔,因插板于所述插孔内的插入,可将所述搅拌出料口封堵。

16.进一步的,所述搅拌进料口和所述搅拌出料口分设在所述储料腔的靠近两侧的位置处。

17.进一步的,于所述加热腔内设有分隔板,所述分隔板将所述加热腔分隔为两部分,其中一部分与所述循环腔的一端导通,另一部分于所述循环腔的另一端导通。

18.进一步的,所述分隔板包括第一隔板和第二隔板,所述第一隔板沿所述枢转杆的轴向布置,所述第二隔板沿所述枢转杆的径向布置。

19.进一步的,于所述枢转杆的顶端设有封板,所述封板呈环形,于所述封板的内侧设有安装板,所述安装板可相对所述封板枢转,于所述安装板上设有进液管和出液管,所述进液管与所述出液管分别与所述第一隔板两侧的所述加热腔导通;循环泵的进液端和出液端分别与所述进液管和所述出液管连接。

20.进一步的,述加热装置和所述循环泵设于所述搅拌筒的顶部,且所述加热装置设于所述进液管上,或所述加热装置设于所述出液管上。

21.进一步的,于所述储料箱的底部设有支撑板,所述支撑板环所述储料箱设置,且所述支撑板和所述储料箱的底板围合成驱动腔,所述搅拌电机设于所述驱动腔内。

22.相对于现有技术,本实用新型具有以下优势:

23.(1)本实用新型所述的多功能混合器,通过在搅拌杆的内部设置加热腔,在绞龙叶片的内部设置循环腔,并在加热腔和循环腔内填充导热介质,通过加热部对导热介质的加热,使得热量可以传导到枢转杆和绞龙叶片上,由于在搅拌过程中原料会与二者接触,从而同时实现对原料的搅拌混合和加热,节约工序,提高生产效率。

24.(2)通过设置搅拌筒的顶部设有设有搅拌出料口和转移出料口,且搅拌出料口设于储料箱开口的上方,转移出料口设于储料箱的一侧,在需要搅拌时,使得原料从搅拌进料口进入从搅拌出料口回到储料腔,实现对原料的搅拌;在需要转移原料时,使得原料从搅拌进料口进入从转移出料口喷出,实现对原料的转运,提高了原料转移的便捷性。

25.(3)设置沿原料的移动方向,搅拌出料口位于转移出料口的上游,当搅拌出料口未被封堵时,原料从搅拌出料口喷出,原料回到储料箱内,实现对原料的搅拌;当搅拌出料口被封堵时,原料从转移出料口喷出到储料箱外的预设位置,实现原料的转移。

26.(4)设置搅拌筒呈l形,可便于原料转移出储料箱;又通过设置插孔和插板,可便于对搅拌出料口的封堵和解除封堵。

27.(5)设置搅拌进料口和搅拌出料口分设在储料腔的靠近两侧的位置,可提高搅拌效果,有助于原料搅拌的更为均匀。

28.(6)设置分隔板将加热腔分隔为两部分,各部分分别与循环腔的一端连通,可便于导热介质在加热腔和循环腔内的循环。

29.(7)设置分隔板包括第一隔板和第二隔板,可便于将加热腔分隔为两部分。

30.(8)设置封板和安装板之间的可相对枢转,并将进液管和出液管布置在安装板上,使得搅拌转枢转时进液管和出液管不会随之枢转。

31.(9)设置加热装置和循环泵布置在搅拌筒的顶部,可便于加热装置和循环泵的布置,也便于二者的维护和维修。

32.(10)通过布置驱动腔,可便于为搅拌电机提供布置空间。

附图说明

33.构成本实用新型的一部分的附图用来提供对本实用新型的进一步理解,本实用新

型的示意性实施例及其说明用于解释本实用新型,并不构成对本实用新型的不当限定。在附图中:

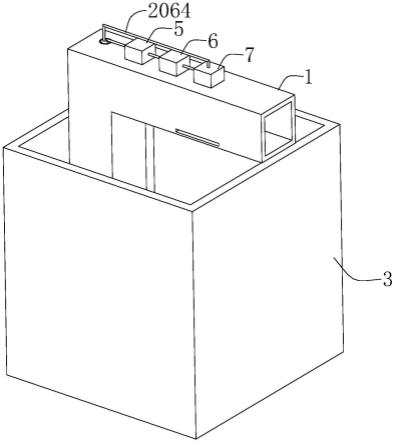

34.图1为本实用新型实施例所述的多功能混合器的结构示意图;

35.图2为本实用新型实施例所述的搅拌部的结构示意图;

36.图3为本实用新型实施例所述的搅拌筒的结构示意图;

37.图4为本实用新型实施例所述的搅拌杆的剖面图;

38.图5为图4的a部放大图;

39.图6为图4的b部放大图;

40.图7为本实用新型实施例所述的储料箱的底部结构示意图;

41.附图标记说明:

42.1、搅拌筒;2、搅拌杆;3、储料箱;4、搅拌电机;5、循环泵;6、加热装置;7、储液箱;

43.101、搅拌出料口;102、插孔;103、升料腔;

44.201、加热腔;202、进液腔;2021、第一隔板;203、出液腔;204、绞龙叶片;2041、循环腔;205、第二隔板;206、封板;2061、轴承;2062、安装板;2063、进液管;2064、出液管;

45.301、支撑板;

46.501、循环管。

具体实施方式

47.需要说明的是,在不冲突的情况下,本实用新型中的实施例及实施例中的特征可以相互组合。

48.在本实用新型的描述中,需要说明的是,术语“上”、“下”、“内”、“背”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性。

49.下面将参考附图并结合实施例来详细说明本实用新型。

50.本实施例涉及一种多功能混合器,用于对化工原料的混合,包括储料箱3,搅拌部、加热部和搅拌电机4,其中储料箱3的内部设置有储料腔,且储料箱3 的顶部设置有开口。搅拌部的局部设置在储料腔内,且搅拌部包括搅拌筒1和枢转设于搅拌筒1内的搅拌杆2,搅拌杆2的一端连接于搅拌电机4的动力输出端。

51.搅拌杆2包括枢转杆和设于枢转杆上的绞龙叶片204,于绞龙叶片204的内部设有循环腔2041,枢转杆的内部设有加热腔201,于循环腔2041和加热腔 201内设有导热介质,加热部可对导热介质进行加热。

52.通过在搅拌杆2的内部设置加热腔201,在绞龙叶片204的内部设置循环腔2041,并在加热腔201和循环腔2041内填充导热介质,通过加热部对导热介质的加热,使得热量可以传导到枢转杆和绞龙叶片204上,由于在搅拌过程中原料会与二者接触,从而同时实现对原料的搅拌混合和加热,节约工序,提高生产效率。

53.基于以上设计思想,本实施例的多功能混合器的一种示例性结构如图1所示,储料箱3呈长方体状,搅拌筒1呈l形,搅拌筒1的竖直设置的部分的底部固定在储料箱3的底部,

且搅拌筒1的竖直设置的部分紧贴储料腔的左侧壁设置。

54.搅拌筒1的竖是设置的部分的顶部伸出到储料箱3的上方,搅拌筒1的水平设置的部分的顶端搭接在储料箱3的侧壁上。如图2所示,于搅拌筒1内设有升料腔103,搅拌杆2枢转设于升料腔103内。

55.于搅拌筒1的底部设有搅拌进料口,于搅拌筒1的顶部设有搅拌出料口101 和转移出料口,搅拌进料口、搅拌出料口101和转移出料口均与升料腔103导通。搅拌出料口101设于搅拌筒1的水平布置的部分的底部,且搅拌出料口101 位于储料箱3的开口的上方,转移出料口设于搅拌筒1的水平布置的部分的顶端。

56.如图3,于搅拌筒1的水平布置的部分上开设有插孔102,插孔102位于搅拌出料口101的侧壁上。当插板插入到插孔102内时,可对搅拌出料口101进行封堵。

57.在搅拌电机4工作时,会带动搅拌杆2枢转,从而将原料从储料腔的底部抽取,使之沿升料腔103移动。由于沿原料于升料腔103内的移动方向,搅拌出料口101设于转移出料口的上游,当搅拌出料口101未封堵时,原料最终由搅拌出料口101喷出并回到储料箱3,以实现搅拌混合;当搅拌出料口101被封堵时,或者最终由转移出料口喷出,完成原料的转移。

58.结合图4、图5和图6所示,于加热腔201内设有分隔板,分隔板将加热腔201分隔为进液腔202和出液腔203两部分,其中进液腔202与循环腔2041 的一端导通,出液腔203与循环腔2041的另一端导通。

59.具体在本实施例中,分隔板包括第一隔板2021和第二隔板205,第一隔板 2021沿枢转杆的轴向布置,第二隔板205沿枢转杆的径向布置,第一隔板2021 的一端与第二隔板205抵接,第二隔板205的另一端抵接在枢转杆的顶端。

60.与进液腔202导通布置有进液管2063,与出液腔203导通布置有出液管 2064,为了便于进液管2063和出液管2064的布置,于枢转杆的顶端设有封板 206,封板206呈环形,于封板206的内环处固定有轴承2061,于轴承2061的内环处固定有安装板2062,使得安装板2062可相对封板206枢转。进液管2063 和出液管2064布置在安装板2062上。

61.加热装置6和循环泵5固定在搅拌筒1的顶部,且于搅拌筒1顶部布置有储液箱7,进液管2063将循环泵5和储液桶连接,且加热装置6设置在进液管2063上,出液管2064连接在储液箱7和加热腔201之间。

62.当然,加热装置6也可以设于出液管2064上。当循环泵5工作时,将储液箱7内的加热介质抽取并注入到进液腔202内,流经循环腔2041,进入出液腔 203,最终由出液管2064回到储液箱7,完成加热介质的循环。在这里,加热介质可以采用纯净水或者煤油等常用加热介质。

63.最后,于储料箱3的底部设有支撑板301,支撑板301环储料箱3设置,且支撑板301和储料箱3的底板围合成驱动腔,搅拌电机4设于驱动腔内。

64.本实用新型的多功能混合器,通过在搅拌杆2的内部设置加热腔201,在绞龙叶片204的内部设置循环腔2041,并在加热腔201和循环腔2041内填充导热介质,通过加热部对导热介质的加热,使得热量可以传导到枢转杆和绞龙叶片204上,由于在搅拌过程中原料会与二者接触,从而同时实现对原料的搅拌混合和加热,节约工序,提高生产效率。

65.以上所述仅为本实用新型的较佳实施例而已,并不用以限制本实用新型,凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型

的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1