用于工业化高纯连续精馏装置的回流比控制器的制作方法

:

1.本实用新型涉及精馏设备技术领域,尤其涉及一种用于工业化高纯连续精馏装置的回流比控制器。

背景技术:

2.精馏是化工单元重要的物料分离操作之一,高纯精馏装置提纯的产品纯度高、应用范围广,多用于半导体、电子特气等行业。

3.现有的回流比控制器采用电磁线圈形式,通电以后,电磁线圈很容易发热导致部件损坏,实验或生产过程突然停止,破坏生产或实验的进程,对项目或企业产生直接经济损失,电子线圈一般为非防爆设计,一般化工现场或化学实验室都为防爆环境,所以产品很难达到客户的安全防爆要求,电磁线圈吸力太小,如果增大吸力,则电子线圈的外形尺寸就需要变大,导致电磁线圈与回流比无法安装。

4.传统的回流比控制器表面处理只能进行酸洗钝化处理,设备中存在的焊缝和死角无法通过表面电解抛光处理,无法满足高纯精馏的要求,无法用于高纯精馏装置的工业生产中。

技术实现要素:

5.本实用新型的目的是针对现有技术的缺陷,提供一种结构设计合理、安全可靠、精度高的用于工业化高纯连续精馏装置的回流比控制器。

6.本实用新型是通过如下技术方案实现的:一种用于工业化高纯连续精馏装置的回流比控制器,包括分液装置及设置在分液装置顶端的驱动装置,所述分液装置包括筒体及转动设置在筒体内腔上端的接液盘,所述筒体的内壁中部固定有能够将液体分流的竖直设置的分流挡板,所述分流挡板将筒体内腔底部分为回流腔及采出腔,筒体的外壁底端固定有与采出腔连通的采出管,所述筒体的底端固定有与回流腔相连通的回流管,筒体的顶端设有与接液盘内腔相连通的进料管,所述接液盘的底端一侧固定有与其内腔连通的漏液管,所述漏液管与回流腔或采出腔相连通。

7.为了实现该装置无电驱动,所述驱动装置为回流比磁力转动装置,包括气缸座、旋转气缸、外转子套管、外磁力转子、内磁力转子、密封连接件,所述密封连接件固定连接在第一法兰的顶面中心,所述内磁力转子转动连接在密封连接件的内腔,所述密封连接件外部套设气缸座,所述外磁力转子通过外转子套管转动连接在密封连接件、气缸座之间,所述旋转气缸固定在气缸座的顶端,旋转气缸的输出端贯穿气缸座顶面与外转子套管传动连接,旋转气缸转动带动外转子套管上的外磁力转子转动,从而带动密封连接件内的内磁力转子转动。

8.为了实现驱动接液盘转动及固定回流比磁力转动装置,所述密封连接件底端固定有第一法兰,所述内磁力转子的底端与传动轴传动连接,所述传动轴与接液盘同轴固定。

9.为了实现磁力转子与传动轴传动,所述磁力转子的底端与传动轴之间通过传动联

轴器连接。

10.为了减小外转子套管转动阻力,所述内所述外转子套管通过轴承转动连接在密封连接件上。

11.为了方便拆装磁力转动组件,所述筒体的顶端固定有第二法兰,所述第一法兰与第二法兰可拆卸连接,进一步地,所述进料管贯穿第二法兰、第一法兰与接液盘相连通。

12.为了能够观察罐体内接液盘的位置,所述筒体的外壁上设有一组视镜,两视镜对称设置在筒体外壁中部。

13.本实用新型的有益效果是:通过采用气动磁力转动组件,减小了转向机构的体积,相比电磁阀,提高了运作时的可靠性及防爆的安全性,通过两组视镜能观察筒体内部的运作情况,通过设置轴承能轴减小外转子套管转动阻力。

附图说明:

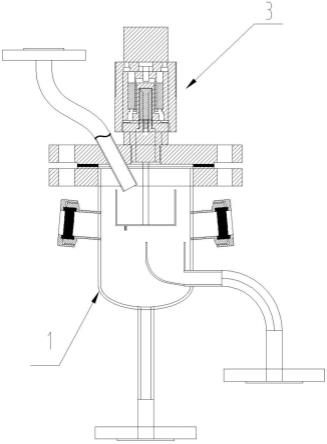

14.图1为本实用新型的用于工业化高纯连续精馏装置的回流比控制器的平面结构示意图;

15.图2为本实用新型的分液装置的平面结构示意图;

16.图3为本实用新型的回流比磁力转动装置的平面结构示意图。

具体实施方式:

17.下面结合附图对本实用新型的较佳实施例进行详细阐述,以使本实用新型的优点和特征能更易被本领域人员理解,从而对本实用新型的保护范围做出更为清楚明确的界定。

18.如图1所示的一种用于工业化高纯连续精馏装置的回流比控制器,包括分液装置1及设置在分液装置1顶端的驱动装置3,所述驱动装置3为回流比磁力转动装置。

19.如图2、图3所示,分液装置包括筒体10及转动设置在筒体10内腔上端的接液盘15,所述筒体10的内壁中部固定有能够将液体分流的竖直设置的分流挡板14,所述分流挡板14将筒体10内腔底部分为回流腔21及采出腔22,筒体 10的外壁底端固定有与采出腔22连通的采出管12,所述筒体10的底端固定有与回流腔21相连通的回流管11,筒体10的顶端设有与接液盘15内腔相连通的进料管16,所述接液盘15的底端一侧固定有与其内腔连通的漏液管151,所述漏液管151与回流腔21或采出腔22相连通。

20.优选的,筒体10的外壁上设有用于观测分液盘位置的一组视镜13,两视镜 13对称设置在筒体10外壁中部。

21.优选的,所述筒体10的顶端固定有第二法兰17,所述第一法兰30与第二法兰17通过螺栓、螺母可拆卸连接,进一步地,所述进料管16贯穿第二法兰 17、第一法兰30与接液盘15相连通。

22.如图3所示,所述驱动装置3包括气缸座31、旋转气缸32、外转子套管33、外磁力转子34、内磁力转子35、密封连接件37,所述内磁力转子35转动连接在密封连接件37的内腔,密封连接件37固定连接在第一法兰30的顶面中心,所述密封连接件37外部套设气缸座31,所述外磁力转子34通过外转子套管33 转动连接在密封连接件37、气缸座31之间,所述旋转气缸32固定在气缸座31 的顶端,旋转气缸32的输出端贯穿气缸座31顶面与外转子套管33

传动连接,旋转气缸32转动带动外转子套管33上的外磁力转子34转动,从而带动密封连接件37内的内磁力转子35转动,其中,所述外转子套管33通过轴承36转动连接在密封连接件37外壁上。

23.所述旋转气缸32的输出端能够在0-180角度内旋转。

24.如图2、图3所示,所述内磁力转子35的底端与传动轴39传动连接,所述传动轴39与接液盘15同轴固定,所述磁力转子的底端与传动轴39之间通过传动联轴器38连接。

25.筒体10的底端为椭圆形封头,分流挡板14设计为椭圆形,其目的是表面处理通过电解抛光时,处理要求达到电子级要求,无焊缝死角,表面粗糙度可小于0.25μm,可满足高纯精馏装置的工业生产中,其目的是表面处理通过电解抛光时,处理要求达到电子级要求,无焊缝死角,表面粗糙度可小于0.25μm,可满足高纯精馏装置的工业生产中。

26.工作时,旋转气缸32通气转动带动外转子套管33旋转,外转子套管33带动外磁力转子34转动,外磁力转子34通过磁力带动内磁力转子35转动,内磁力转子35通过传动轴带动接液盘15转动,从而带动漏液管151在回流腔21、采出腔22上方来回切换,原料从进料管16进入到接液盘15中,接液盘15通过漏液管151将原料按比例注入回流腔21、采出腔22,回流腔21通过回流管 11将原料输送到精馏塔内,采出腔22的原料通过采出管12输送到收集罐内,回流管11的另一个作用是可用于排净筒体内的原料。

27.以上所述实施例仅表达了本实用新型的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对实用新型专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本实用新型构思的前提下,还可以做出若干变形和改进,这些都属于本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1