一种原料脱硫用搅拌设备的制作方法

1.本实用新型属于水泥生料领域,具体地说涉及一种原料脱硫用搅拌设备。

背景技术:

2.在进行水泥加工时,需要经过破碎、预均化、生料制备、预热分解、水泥熟料烧成、水泥粉磨等工艺,二氧化硫是当今水泥生产过程中产生的主要大气污染物之一,现有的混合搅拌装置大多存在水泥生料和硫化剂混合不均匀的问题,水泥生料和硫化剂混合不均匀会使脱硫效果大打折扣。因此,目前亟需一种提高水泥生料与脱硫剂混合效果的搅拌装置。

3.因此,现有技术还有待于进一步发展和改进。

技术实现要素:

4.针对现有技术的种种不足,为了解决上述问题,现提出一种原料脱硫用搅拌设备,以解决现有技术中水泥生料和硫化剂混合不均匀、脱硫效果差等问题。

5.为实现上述目的,本实用新型提供如下技术方案:

6.一种原料脱硫用搅拌设备,其包括搅拌罐、设置于搅拌罐内的搅拌组件、与搅拌组件连接用于带动搅拌组件转动的驱动机构、设置于搅拌罐内且连接搅拌组件上用于刮除搅拌罐内壁物料的刮除组件、与搅拌罐内部连通的硫化剂输送管道,搅拌组件包括内部呈空腔结构的搅拌管、横向连接于搅拌管上且与搅拌管内部连通的支撑管、连接于搅拌管上的搅拌叶片组,搅拌管的顶部连接有旋转接头且通过旋转接头与硫化剂输送管道连接,支撑管的底部及搅拌管的外壁上对应搅拌管内部均设置有若干硫化剂出料孔,搅拌罐的顶部设置有水泥生料进口,搅拌罐的底部设置有排料口,排料口处设置有第一开关阀。

7.进一步地,所述搅拌叶片组包括两条对称且螺旋环绕于搅拌管上的螺旋式搅拌叶片,支撑管设置多个且各支撑管的两端分别固定在位于同一水平面上的螺旋式搅拌叶片的螺旋拐点处。

8.进一步地,所述搅拌叶片组还包括连接于搅拌管底端的周边齿式分散盘。

9.进一步地,所述刮除组件组件包括连接于支撑管端部且对应搅拌罐内壁设置的刮板。

10.进一步地,所述刮板设置两个且两个刮板分别连接于支撑管的两端。

11.进一步地,所述刮板上对应搅拌罐内壁设置有橡胶刮条,橡胶刮条位于刮板与搅拌罐内壁之间。

12.进一步地,所述硫化剂输送管道的输送端连接有硫化剂储罐,硫化剂输送管道上沿硫化剂输送方向依次设置有输送泵、第二开关阀及电子流量计。

13.进一步地,所述驱动机构包括套设于搅拌管顶部的水平锥齿轮、与水平锥齿轮啮合的纵向锥齿轮、与纵向锥齿轮连接用于带动纵向锥齿轮转动的旋转电机。

14.进一步地,所述搅拌罐罐体上对应搅拌罐内部设置有超声波发生器。

15.进一步地,所述搅拌罐底部呈漏斗状,刮板的底部对应搅拌罐的内底部倾斜设置

且刮板的底端通过设置连接杆与相邻的支撑管固定连接。

16.综上所述,本实用新型相比于现有技术具有如下有益效果:

17.(1)具体的,通过搅拌组件对进入搅拌罐内的水泥生料及硫化剂进行搅拌,搅拌组件在驱动机构的驱动下旋转并带动刮除组件旋转,刮除组件在旋转过程中对搅拌罐内壁上粘附的物料进行刮除,使水泥生料与硫化剂尽可能混合,提高水泥生料与硫化剂混合效果的同时提高原料利用率,避免水泥生料粘附在搅拌罐内壁上造成原料的浪费。硫化剂输送管道与搅拌管连通,硫化剂通过硫化剂输送管道进入搅拌管内并经搅拌管进入与之连通的支撑管内,进一步通过搅拌罐外壁上及支撑管的底部设置的若干硫化剂出料孔进入搅拌罐内,与水泥生料尽可能混合,提高水泥生料与硫化剂的混合效果。混合均匀后,打开第一开关阀,物料从排料口处排出。该原料脱硫用搅拌设备可有效提高水泥生料和硫化剂的混合效果,从而提高水泥生料的脱硫效果及脱硫质量。

18.(2)通过两条对称且螺旋环绕于搅拌管上的螺旋式搅拌叶片,对水泥生料与硫化剂进行充分搅拌。通过周边齿式分散盘对搅拌罐内底部的物料进行翻动,提高水泥生料与硫化剂的搅拌效果。

19.(3)通过刮板上对应搅拌罐内壁设置的橡胶刮条,该橡胶刮条具有一定的强度,在保证对搅拌罐内壁上粘附的物料进行刮除的同时,避免对搅拌罐内壁的刮伤,提高搅拌罐的使用寿命。

20.(4)通过搅拌罐罐体设置超声波发生器,超声波发生器发生超声波,可以进一步提高水泥生料与硫化剂的混合效果。

附图说明

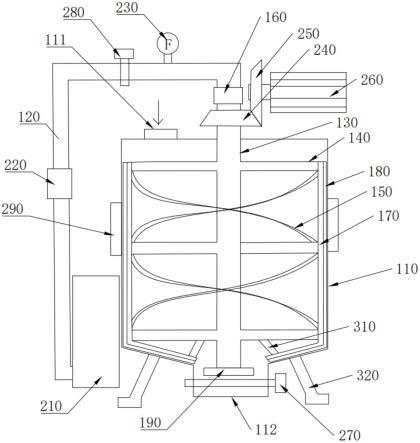

21.图1是本实用新型具体实施例1中原料脱硫用搅拌设备的结构示意图。

具体实施方式

22.为了使本领域的人员更好地理解本实用新型的技术方案,下面结合本实用新型的实施例,对本实用新型的技术方案进行清楚、完整的描述,基于本技术中的实施例,本领域普通技术人员在没有做出创造性劳动的前提下所获得的其它类同实施例,都应当属于本技术保护的范围。此外,以下实施例中提到的方向用词,例如“上”“下”“左”“右”等仅是参考附图的方向,因此,使用的方向用词是用来说明而非限制本实用新型创造。

23.具体实施例1

24.如图1所示,一种原料脱硫用搅拌设备,其包括搅拌罐110、设置于搅拌罐110内的搅拌组件、与搅拌组件连接用于带动搅拌组件转动的驱动机构、设置于搅拌罐110内且连接搅拌组件上用于刮除搅拌罐110内壁物料的刮除组件、与搅拌罐110内部连通的硫化剂输送管道120,搅拌组件包括内部呈空腔结构的搅拌管130、横向连接于搅拌管130上且与搅拌管130内部连通的支撑管140、连接于搅拌管130上的搅拌叶片组,搅拌管130的顶部连接有旋转接头160且通过旋转接头160与硫化剂输送管道120连接,支撑管140的底部及搅拌管130的外壁上对应搅拌管130内部均设置有若干硫化剂出料孔,搅拌罐110的顶部设置有水泥生料进口111,搅拌罐110的底部设置有排料口112,排料口112处设置有第一开关阀270。该原料脱硫用搅拌设备可有效提高水泥生料和硫化剂的混合效果,从而提高水泥生料的脱硫效

果及脱硫质量。

25.具体的,通过搅拌组件对进入搅拌罐110内的水泥生料及硫化剂进行搅拌,搅拌组件在驱动机构的驱动下旋转并带动刮除组件旋转,刮除组件在旋转过程中对搅拌罐110内壁上粘附的物料进行刮除,使水泥生料与硫化剂尽可能混合,提高水泥生料与硫化剂混合效果的同时提高原料利用率,避免水泥生料粘附在搅拌罐110内壁上造成原料的浪费。硫化剂输送管道120与搅拌管130连通,硫化剂通过硫化剂输送管道120进入搅拌管130内并经搅拌管130进入与之连通的支撑管140内,进一步通过搅拌罐110外壁上及支撑管140的底部设置的若干硫化剂出料孔进入搅拌罐110内,与水泥生料尽可能混合,提高水泥生料与硫化剂的混合效果。混合均匀后,打开第一开关阀270,物料从排料口112处排出。

26.进一步地,搅拌叶片组包括两条对称且螺旋环绕于搅拌管130上的螺旋式搅拌叶片150,支撑管140设置多个且各支撑管140的两端分别固定在位于同一水平面上的螺旋式搅拌叶片150的螺旋拐点处。通过两条对称且螺旋环绕于搅拌管130上的螺旋式搅拌叶片150,对水泥生料与硫化剂进行充分搅拌。

27.进一步地,搅拌叶片组还包括连接于搅拌管130底端的周边齿式分散盘190。通过周边齿式分散盘190对搅拌罐110内底部的物料进行翻动,提高水泥生料与硫化剂的搅拌效果。

28.进一步地,刮除组件组件包括连接于支撑管140端部且对应搅拌罐110内壁设置的刮板170,刮板170竖直设置。

29.进一步地,刮板170设置两个且两个刮板170分别连接于支撑管140的两端。具体的,两个刮板170以旋转管为对称轴对称设置,刮板170随旋转管转动而转动,在转动过程中对搅拌罐110内壁上粘附的物料进行刮除,避免水泥生料的浪费,提高水泥生料与硫化剂之间的混合效果及硫化效果。

30.进一步地,刮板170上对应搅拌罐110内壁设置有橡胶刮条180,橡胶刮条180位于刮板170与搅拌罐110内壁之间,本实施例中,橡胶刮条180具有一定的强度,在保证对搅拌罐110内壁上粘附的物料进行刮除的同时,避免对搅拌罐110内壁的刮伤,提高搅拌罐110的使用寿命。

31.进一步地,硫化剂输送管道120的输送端连接有硫化剂储罐210,硫化剂输送管道120上沿硫化剂输送方向依次设置有输送泵220、第二开关阀280及电子流量计230。通过电子流量计230对硫化剂的加入量进行监控,便于实现硫化剂用量的精确控制,提高水泥生料与硫化剂的硫化效果。

32.进一步地,驱动机构包括套设于搅拌管130顶部的水平锥齿轮240、与水平锥齿轮240啮合的纵向锥齿轮250、与纵向锥齿轮250连接用于带动纵向锥齿轮250转动的旋转电机260。旋转电机260带动纵向锥齿轮250转动,纵向锥齿轮250带动水平锥齿轮240转动,从而带动搅拌管130旋转。

33.进一步地,搅拌罐110罐体上对应搅拌罐110内部设置有超声波发生器290。通过超声波发生器290发生超声波,进一步提高水泥生料与硫化剂的混合效果。

34.进一步地,搅拌罐110底部呈漏斗状,刮板170的底部对应搅拌罐110的内底部倾斜设置且刮板170的底端通过设置连接杆310与相邻的支撑管140固定连接,通过设置连接杆310提高刮板170的底部与相邻的支撑管140之间的连接强度。

35.进一步地,搅拌罐110的底部均匀设置有多根支撑腿320,用于对搅拌罐110进行支撑。

36.以上已将本实用新型做一详细说明,以上,仅为本实用新型之较佳实施例而已,当不能限定本实用新型实施范围,即凡依本技术范围所作均等变化与修饰,皆应仍属本实用新型涵盖范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1