一种用于立式涂覆的溢流胶槽的制作方法

:

1.本实用新型属于橡胶、高分子加工领域,涉及帘布、玻纤布的立式浸胶涂覆技术,更具体的涉及一种用于立式涂覆的溢流胶槽。

背景技术:

2.立式涂覆是一种高分子加工成型技术,是将高分子乳液连续地涂覆在支撑材料的单面或双面,经过加热、烘干、固化、定型后形成的由高分子聚合物及其支撑材料构成的片料或卷料。由于其中的高分子乳液选择、以及支撑材料选择的不同,其产品可应用于工业生活的方方面面。例如用于防水阻隔的pvc帆布、用于汽车轮胎增强、传送带制造的浸胶锦纶帘布、涤纶帘布等。而在电子产业链中,立式涂覆广泛地应用于覆铜板制造,尤其是半固化片制造当中。其中,胶槽是立式涂覆机设备中的重要部件。

3.目前,现有的覆铜板生产厂家,普遍采取了溢流胶槽的结构。其特点是,通过不断向胶槽里补充新的胶料,而将胶槽中旧的胶料从溢流口中排出,从而控制胶槽内胶液的均一性和粘度稳定性,来确保生产出的半固化片厚度精度可控。然而在实际生产中,现有技术方案往往只从胶槽下部分向内补充,存在流动死区,因此会出现局部粘度不均匀的问题,从而导致半固化片树脂含量在横向与纵向上的不均匀;另一方面,由于胶液不断循环,因此在胶槽中时常出现气泡聚集的情况,如果大量气泡黏附于基布表面则会对涂布质量产生影响。专利cn203803746u设计了多个溢流阀门的结构来控制胶液的流向和流动性,同时实现对胶槽液位的调节,同时消除表面聚集气泡。但是,上述设计并未能改善胶槽中玻纤布之间胶液流动死区的状况;同时多个阀门控制,给胶槽的结构设计和实际生产中参数调整,增加了难度。

技术实现要素:

4.鉴于上述问题,本实用新型的目的在于提供一种新型的用于立式涂覆的溢流胶槽,解决立式涂胶槽内的流动死区问题,同时尽可能消除胶液表面的气泡。

5.本实用新型的构思是:通过合理分布胶液的出口位置,控制关键位置胶液的出口速度,使胶液的循环更加充分,消除立式涂胶运行过程中内部存在的流动死区。同时,通过上述方法控制表层胶液的流动方向和流动速度,使气泡向溢流口方向聚集,带走绝大多数浮于胶液表面的气泡。

6.为达到上述构思,本实用新型的具体方案如下:

7.本实用新型提供了一种用于立式涂覆的溢流胶槽,其结构包含:浸胶槽体,下方进料口、上方进料口,侧方冲击进料口,溢流挡板、溢流导流槽、溢流收集槽。其中,溢流导流槽位于浸胶槽体的周围,溢流挡板位于浸胶槽体与溢流导流槽之间用以间隔两槽体。其中,所述上方进料口和下方进料口上下分处于浸胶槽体,所述溢流挡板设有用以连通两槽体的溢流口,且该溢流口为高度可调节式溢流口。

8.所述下方进料口的数量至少为一个,所述下方进料口偏向于所述浸胶槽体底部设

置,优选地则设置于浸胶槽体底部。所述下方进料口若只有一个,则偏向于所述浸胶槽体底部的中心处设置,优选地则在浸胶槽体底部中心处设置;若数量大于一个,则偏向于沿浸胶槽体长度方向的底部居中均匀间隔设置。

9.所述上方进料口的数量至少为一个,所述上方进料口偏向于浸胶槽体上部设置。所述上方进料口若只有一个,则偏向于所述浸胶槽体上部的中心处设置;若数量大于一个,则偏向于沿浸胶槽体长度方向的上部居中均匀间隔设置。通过上方进料口,可以使立式上胶过程中基布之间的胶液也能够参与胶液整体的循环,减小了胶液局部的不均匀性。

10.所述的溢流挡板,包含至少一个固定挡板和一个移动溢流挡板。所述固定挡板与所述移动溢流挡板之间滑动连接,所述移动溢流挡板的位置可上下调节,以形成高度可调节的溢流口。

11.所述移动溢流挡板顶部为锯齿结构或网孔结构。锯齿结构或网孔结构有助于消除溢流胶液中的气泡。

12.所述侧方冲击进料口的数量至少为一个,所述侧方冲击进料口设于溢流胶槽的侧边上,所述侧方冲击进料口的胶液出口朝向立式上胶的基布布面或侧边;所述侧方冲击进料口的胶液出口朝向利于胶液经溢流口流向溢流导流槽的方向。

13.其中,所述侧方冲击进料口的高度位置不高于所述溢流口的最低高度位置。

14.优选地,所述侧方冲击进料口的高度位于溢流口最低高度以下10mm至30mm处。

15.所述侧方冲击进料口胶液出口流量大小可调节,为胶液出口流量可调节的料口。

16.对侧方进料口流量大小的调节和溢流口高度的调节能够控制胶槽内胶液表面的流动方向和流动速度,使得胶液表面的气泡朝向所述溢流口聚集,从而消除气泡。

17.所述溢流导流槽底部朝着溢流收集槽方向倾斜,所述倾斜角度为1

°

至10

°

。所述溢流口位于所述溢流导流槽底部较高的一侧。所述溢流口的宽度不大于所述浸胶槽体长度的1/2。

18.优选地方案是,所述溢流导流槽顶部还设有可分离的盖板。

19.所述的溢流收集槽配备液面高度检测装置、阀门、和阀门控制系统,阀门的开启闭合由控制系统根据液面高度进行控制,防止将空气混入回流胶液中形成微小气泡。

20.本实用新型的有益之处在于:通过合理分布进料口的位置,控制进料速度,进而控制胶槽内流体的流动方向和表面流动速度,从而有效减少了胶槽内流动滞留区造成的粘度不均和气泡聚集的问题。保证了半固化片在立式涂覆生产中的厚度均一性和表观质量。

21.结合附图,从下面对优选实施例的详细描述中,本实用新型的这些及其他示例性实施例、方面、特征和优点将更加明显。

附图说明:

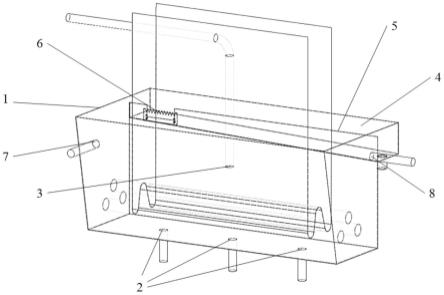

22.图1a、图1b、图1c分别是本实用新型实施例一的立体示意图、后视示意图、俯视示意图。

23.图2是本实用新型实施例的高度可调节的溢流口设计示意图(包括固定挡板和移动溢流挡板)。

24.图3是本实用新型的另一个实施例中上方进料口的设计示意图。

25.图4是本实用新型的另一个实施例中溢流导流槽、溢流口及其侧方冲击进料口的

设计示意图。

具体实施方式:

26.请参见图1a—c和图2,描述了本实用新型的一个示例性实施例。其中,图2描述了图1所示实施例中溢流口的设计结构的示意图。

27.图1a是一种溢流胶槽与立式涂胶机底部转向辊、基布的组合示意图。其中,浸胶槽体1的底部布置三个下方进料口2。浸胶槽体1上部的中心位置布置有上方进料口3,上方进料口3位于上行玻纤布(未标记)与下行玻纤布(未标记)之间。浸胶槽体1的一侧设有一个溢流导流槽4,溢流导流槽4的底部向一侧倾斜。浸胶槽体1与溢流倒流槽4之间被溢流挡板5隔开。溢流挡板5的一侧设置有高度可调的溢流口6,溢流口6上方为锯齿结构。浸胶槽体1的侧边设置第一侧方冲击进料口7和第二侧方冲击进料口8。在本实用新型的一个实施例中,上述结构由不锈钢制成,内表面具有聚四氟乙烯内衬。在立式涂覆运行过程中,粘度和组分恒定的胶液通过上方进料口3不断进入浸胶槽体1,一部分胶液涂覆在玻纤布上,剩余胶液通过溢流口6进入溢流导流槽4;浸胶槽体1内液面高度由溢流口6的高度控制;进入溢流导流槽4的胶液从溢流导流槽4出口汇入收集槽(图1中未示出)中;收集槽中的胶液被重新泵入胶液的调粘循环体系。

28.请参见图1b,图1b是上述组合体的后视示意图。在上述实施例中,溢流导流槽4底面的水平倾斜角α=2

°

,这种倾斜有助于溢流胶液顺利流入收集槽中。在本实用新型的另一个实施例中,溢流导流槽4上方设置有盖板(未示出)。盖板可以减少胶液流动中溶剂的挥发,防止溢流导流槽4中因溶剂挥发产生结块。图1b中,第一侧方冲击进料口7和第二侧方冲击进料口8的高度在溢流口6的最低高度以下,在一个示例性实施例中,其高度差距d1=10mm。图1b示出了下方进料口2和上方进料口3的位置,和从进料口2、3进入的胶液的流动方向,流动方向以实心箭头表示。为了表述清楚,图中省略了玻纤布和底部浸胶辊的结构。在一个示例性实施例中,上方进料口3处于胶液液面以下d2=50mm。从上方进料口3流入的大部分胶液由于上行、下行玻纤布和底部浸胶辊的空间限制,沿着图示方向朝向基布两侧流动。这种设计促使上行、下行玻纤布间的胶液参与整体循环,消除该区域的流动滞留区。

29.请参见图1c。图1c是图1a所述组合体的俯视示意图,其中标示了上方进料口3、第一侧方冲击进料口7、第二侧方冲击进料口8、溢流口6、第一玻纤布11、第二玻纤布12。其中,胶液流动方向用实心箭头表示。第一侧方冲击进料口7和第二侧方冲击进料口8的进料速度可调节。本实用新型的一个实施例中,第一侧方冲击进料口7和第二侧方冲击进料口8为直径35mm的圆形管道。该实施例中,优选地,工作状态下的胶液出口速度不低于50mm/s,出料速度不小于3l/min。而且,胶液液面高度可以通过溢流口高度调节。优选地,出胶口的高度可以在液面下10mm至30mm。在运行过程中,当溢流胶槽内胶液表面产生气泡聚集或侧壁大量附着气泡时,可采取降低液面高度、提高侧方冲击进料口的进料速度的操作,增大表层胶液的流动速度。使液面产生的气泡通过溢流口6进入溢流导流槽,从而起到消除气泡聚集的作用。

30.图2是本实用新型中固定挡板和移动溢流挡板组合成溢流挡板5的一个可行的示例。其中,固定挡板(未标记)上设置有凹槽(未标记),凹槽下方设置两个圆形孔21用于固定螺丝位置。移动溢流挡板(未标记)宽度大于凹槽宽度,移动溢流挡板上设置两个长方形孔

22,移动溢流挡板上边沿23为锯齿结构。移动溢流挡板与固定挡板通过两枚螺栓/螺母连接。移动溢流挡板可以在受限的位置上下滑动,形成可调节高度的溢流口。在本实施例中,溢流口的高度可以通过手动抽拉移动溢流挡板的高度进行调节。可以设想的是,在本实用新型的其他实施例中,上述移动溢流挡板还可以具有电机和其他传动装置,实现自动化高度调节。

31.应当理解,本实用新型中,上方进料口的数量可以不止一个。只要能够消除基布间流动滞留区,对上方进料口的大小、数目、位置、方向不做其他特别限制。例如,图3示意地示出了本实用新型的另一较优实施例的结构设计,设置两个第一上方进料口31和第二上方进料口32,分别位于溢流胶槽长度的1/3处和2/3处,该设计可以有效增加上方进料口的出料量。

32.此外,本实用新型中,所述溢流导流槽和侧方冲击进料口的结构与设计并不限制于上述实施例,可在满足前文所述原理和功能的前提下,采用其他合理的设计。本实用新型对溢流导流槽的数目、位置、大小;溢流口的位置,数目;和侧方冲击进料口的数目、位置、大小无权利要求外的其他限制。请参见图4,为本实用新型的另一可行示例,包含两个第一溢流引流槽41和第二溢流引流槽42,两个第一溢流口43和第二溢流口44,以及两个第三侧方冲击进料口45和第四侧方冲击进料口46。其中,第三侧方冲击进料口45所出胶液使得溢流胶槽内一侧的气泡向第一溢流口43方向聚集,流入第一溢流引流槽41;而在溢流胶槽的另一侧,第四侧方冲击进料口46可以使另一侧的气泡向第二溢流口44聚集,从第二溢流导流槽42流出,这样设计同可以发挥消除胶槽内气泡的作用。

33.以上内容是结合具体的优选实施方式对本实用新型所作的进一步详细说明,不能认定具体实施只局限于这些说明。对于所属技术领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干简单推演或替换,都应当视为属于本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1