一种用于试剂冷却至固体颗粒的制备装置的制作方法

1.本实用新型涉及制药设备领域,具体涉及一种用于试剂冷却至固体颗粒的制备装置。

背景技术:

2.液氮广泛用于医疗、生物研究、高校实验和防疫单位等,通过点液设备向液氮中点液,使其落入液氮后形成固体颗粒,后将固体颗粒从液氮容器中取出,以便进行存储或进行下一步工序。现有技术中常采用毛细滴管实现滴液动作,如此使得滴液量控制不精确,导致生产的滴珠大小不一,且保存量大时需要反复多次吸取试剂原料,造成不便。

3.中国实用新型公告号cn214973798u可以解决上述问题,该专利公开了一种冻干珠点液设备,其包括:包括液氮容器、点液头、抖动机构和泵;工作时,试剂通过泵输送至点液头,再通过点液头点到液氮容器的液氮中,液氮的极低温将滴下来的试剂,冷冻成一个微球。

4.但是,该方案存在试剂滴到液氮后,试剂会在液氮表面漂浮情况,如若出现该情况需等沉下去后才能滴下一个球,如此将影响产能。所以需设计一款制备装置,便于快速形成固体颗粒,且高效产能。

技术实现要素:

5.(一)解决的技术问题

6.本实用新型提供了一种用于试剂冷却至固体颗粒的制备装置,便于快速形成固体颗粒,且高效产能。

7.(二)技术方案

8.为解决上述技术问题,本实用新型提供如下技术方案:一种用于试剂冷却至固体颗粒的制备装置,包括机架、滴液组件、喷气件以及液氮容器;

9.滴液组件,其安装于机架上,包括进液件与滴液件;所述进液件用于将试剂溶液送至滴液件中;所述滴液件位于液氮容器上方,以将试剂溶液滴落到液氮容器内;

10.喷气件,其安装于机架上,并设置于液氮容器上方,用于朝液氮容器吹气;

11.液氮容器,转动于机架上,其设置有若干个滴落口;所述滴落口与滴液件对位,且所述滴落口能够跟随液氮容器的转动而转移至喷气件下方进行对位,以使喷气件吹气将通过滴落口的试剂溶液吹至液氮容器底部。

12.如此设置,通过使滴液件与喷气件位于液氮容器上方,以便试剂溶剂通过滴液件滴落,且滴落的试剂溶液从滴落口进入到液氮容器内,并转动液氮容器使已通过试剂溶液的滴落口转移到与喷气件对位的位置,通过喷气件吹气将滴入到液氮的试剂溶液吹入到液氮容器底部,如此避免滴入滴落口的试剂溶液漂浮在液氮表面,从而便于快速形成固体颗粒,进而提高产能效率;且通过在液氮容器上设置若干个滴落口,如此使试剂溶液通过滴落口进入液氮容器,同时避免因开口过大而导致散温过快,便于保持液氮容器内液氮的温度。

13.进一步地,若干个所述滴落口呈环形阵列设置。

14.如此设置,液氮容器转动时滴落口随之转动,使得同一滴落口原先对位滴液件,在滴落的试剂溶液通过该滴落口后,该滴落口通过转动切换到与喷气件对位,以进行吹气使滴落的试剂溶液沉入液氮容器底部;且在已通过滴落试剂溶液的滴落口转动到与喷气件对位的同时,新的滴落口将随之转动至与滴液件对位,以持续滴液与吹气,如此便于持续获得固体颗粒,以提高固体颗粒的产能效率。

15.进一步地,若干个所述滴落口呈半径不同的两圈分布,并均呈环形阵列;所述滴液件及喷气件数量均对应设置为两个,以便两者与滴落口对位。

16.如此设置,能够同时进行两个试剂颗粒成型,以增加产能及效率。

17.进一步地,所述液氮容器连接有第一驱动件;所述第一驱动件带动液氮容器步进转动。

18.如此设置,通过使第一驱动件步进转动,使得第一驱动件带动液氮容器进行转动时,同一滴落口对位滴液件到喷气件之间具备一定间歇,以便滴液件或喷气件与滴落口之间进行对位的同时具备一定时间完成滴液或吹气。

19.进一步地,还包括装有试剂溶液的试剂容器;所述进液件远离出液件的一端活动伸入试剂容器内,以将试剂从试剂容器输送至滴液件;所述试剂容器转动设于机架上,并连接有用于驱动其转动的第二驱动件。

20.如此设置,使得第二驱动件带动试剂容器转动时,试剂容器内的溶液随之转动,并带动伸入试剂容器里进液管的一端随之转动,由于进液管另一端连接机架,使得进液管自由端随溶液转动时,进液管将与试剂溶液之间产生一定阻抗,如此使得转动时伸入试剂容器内的进液管将对试剂溶液进行搅拌。

21.进一步地,所述第二驱动件输出端连接有转动盘;所述转动盘上设置有内凹的嵌入槽,用于嵌入试剂容器。

22.如此设置,便于将试剂容器固定于嵌入槽内,以便第二驱动件转动时,避免试剂容器被甩出,并稳定进行转动。

23.进一步地,还包括安装架;所述安装架滑动安装于机架上并位于液氮容器上方,且其可沿机架水平延伸方向滑动;所述滴液件与喷气件固定安装于安装架上。

24.如此设置,通过滑动安装架,以调节安装架与液氮容器之间的位置,使两者之间对位或错位,两者错位时便于将液氮容器取出或置放于机架上;且通过滑动安装架便于调整滴液件或喷气件与滴落口之间的位置,以使滴液件以及喷气件均与滴落口进行对位,从而提高通用性。

25.进一步地,所述喷气件连接有供气管;所述供气管远离喷气件的一端连接有用于提供气压的供气源,以使喷气件吹气。

26.如此设置,便于对喷气件进行供气,以便喷气件进行吹气。

27.进一步地,所述滴液组件还包括电动泵;所述电动泵安装于机架上,其进液端与出液端分别连接进液件与滴液件。

28.如此设置,通过电动泵抽取试剂溶液,以便使试剂溶液从进液件输送至滴液件。

29.进一步地,所述电动泵采用隔膜式计量泵或柱塞式计量泵。

30.如此设置,便于通过计量泵来控制单次滴液量,以确保制备的固体颗粒大小的一

致性与均一性。

31.(三)有益效果

32.与现有技术相比,本实用新型提供的一种用于试剂冷却至固体颗粒的制备装置,具备以下有益效果:

33.(1)本实用新型通过设置滴液件与喷气件位于液氮容器上方,以便试剂溶剂通过滴液件滴落,且滴落的试剂溶液从滴落口进入到液氮容器内,并转动液氮容器使已通过试剂溶液的滴落口转移到与喷气件对位的位置,通过喷气件吹气将滴入到液氮的试剂溶液吹入到液氮容器底部,如此避免滴入滴落口的试剂溶液漂浮在液氮表面,从而便于快速形成固体颗粒,进而提高产能效率。

34.(2)本实用新型通过在液氮容器上设置若干个滴落口,如此使试剂溶液通过滴落口进入液氮容器,同时避免因开口过大而导致散温过快,便于保持液氮容器内液氮的温度。

附图说明

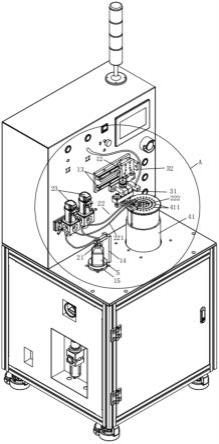

35.图1为本实用新型的用于试剂冷却至固体颗粒的制备装置制备时的结构示意图;

36.图2为本实用新型图1的a处放大图;

37.图3为本实用新型的用于试剂冷却至固体颗粒的制备装置的结构示意图。

38.图示含义如下:1、机架;11、置放槽;12、安装架;13、滑轨;14、接管架;15、转动盘;151、嵌入槽;21、进液管;22、滴液件;221、出液管;222、滴液嘴;23、电动泵;31、出气喷嘴;32、供气管;41、液氮容器;411、滴落口;5、试剂容器。

具体实施方式

39.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

40.如图1-3所示,一种用于试剂冷却至固体颗粒的制备装置,包括机架1、滴液组件、喷气件、液氮容器41以及试剂容器5。其中,滴液组件与喷气件均安装于机架1上,并将装有试剂溶液的试剂容器5以及将装有液氮的液氮容器41分别置放于机架1上,以使滴液组件输送试剂容器5里的试剂溶液并使试剂溶液滴落到液氮容器41内,通过喷气件将滴落到液氮容器41里的试剂溶液吹入液氮容器41底部,使其形成固体颗粒。

41.滴液组件包括进液件、滴液件22以及电动泵23。其中,电动泵23安装于机架1上,并使电动泵23的进液端连接进液件,出液端连接滴液件22;电动泵23抽取试剂溶液,使试剂溶液从进液件进入后输送至滴液件22并进行滴落;为确保获得的固体颗粒大小的一致性与均一性,电动泵23采用隔膜式计量泵或柱塞式计量泵,如此以便通过计量泵来控制单次滴液量。具体的,进液件为进液管21,进液管21远离电动泵23的一端活动伸入试剂容器5里;为使进液管21稳定定位于试剂容器5内,在机架1上且位于试剂容器5旁边的位置上安装有接管架14,以使进液件穿设过接管架14后伸入试剂溶液里。滴液件22包括出液管221和滴液嘴222;出液管221一端连接电动泵23的出液端,另一端连接滴液嘴222;滴液嘴222位于液氮容器41上方,如此以使试剂溶液由滴液嘴222滴落并进入液氮容器41内。

42.喷气件位于液氮容器41上方,并朝液氮容器41吹气,以将滴落到液氮容器41的试剂溶液吹入液氮容器41底部,以便快速形成固体颗粒;本案中,喷气件选用出气喷嘴31。出气喷嘴31连接有供气管32,并使供气管32远离出气喷嘴31的一端连接有供气源;该供气源安装于机架1,用于提供气压以使出气喷嘴31进行吹气;本案中,供气源采用空压机。

43.液氮容器41转动设于机架1上,并通过第一驱动件驱动其进行转动,在液氮容器41内装有液氮,其上设置有若干个与液氮连通的滴落口411。该滴落口411与滴液嘴222对位,以使试剂溶液由滴液嘴222滴落并通过滴落口411进入到液氮容器41的液氮里以形成固体颗粒。各个滴落口411相互之间呈环形阵列设置,如此在第一驱动件带动液氮容器41进行转动时便于切换滴落口411与滴液嘴222或出气喷嘴31的对位,使得滴落的试剂溶液通过滴落口411后,液氮容器41在第一驱动件的带动下进行转动,以使滴落口411随之转动,并使已通过试剂溶液的滴落口411移至出气喷嘴31下方进行对位,如此以便出气喷嘴31吹气以将落入液氮容器41的试剂溶液吹至液氮容器41底部。为提高产能效率,将若干个滴落口411呈半径不同的两圈分布,并均呈环形阵列设置,且使滴液嘴222以及出气喷嘴31的数量均对应设置为两个,以便滴液嘴222与出气喷嘴31均可与滴落口411对位。

44.第一驱动件安装于机架1上,其输出端与液氮容器41连接;其中,位于第一驱动件输出端的机架1上开设有向内凹的置放槽11,用于置放液氮容器41,以对液氮容器41进行定位,避免第一驱动件转动时将液氮容器41甩出,如此以提高液氮容器41随第一驱动件转动时的稳定性;本案中,第一驱动件选用步进电机。

45.机架1上还安装有第二驱动件,第二驱动件的输出端与试剂容器5连接,以带动试剂容器5进行转动。第二驱动件的输出端连接有转动盘15;该转动盘15上开设有内凹的嵌入槽151,用于嵌入试剂容器5,如此增加试剂容器5的转动时稳定性,以便第二驱动件转动时带动试剂容器5进行转动;本案中,第二驱动件选用减速电机。进液管21远离电动泵23的一端活动伸入试剂容器5的溶液内,使得第二驱动件带动试剂容器5转动时,试剂容器5内的溶液随之转动,并带动伸入试剂容器5里的进液管21的自由端随之转动,由于进液管21穿设并定位于接管架14,使得进液管21自由端随溶液转动时,进液管21将与试剂溶液之间产生一定阻抗,如此使得转动时伸入试剂容器5内的进液管21将对试剂溶液进行搅拌。

46.机架1位于液氮容器41的上方开设有沿其水平延伸方向的滑轨13,并在该滑轨13上安装有可滑动的安装架12。安装架12用于安装滴液嘴222与出气喷嘴31,以将滴液嘴222与出气喷嘴31固定于安装架12上,使得通过滑动安装架12可带动滴液嘴222与出气喷嘴31沿机架1水平延伸方向滑动。通过滑动安装架12,以调节安装架12与置放槽11之间的位置,使其两者之间对位或错位,如此在液氮容器41放入或取出置放槽11时,通过滑动安装架12使其带动滴液嘴222与出气喷嘴31朝滑轨13两端的其中一端部移动,使安装架12与置放槽11错位,此时便于将液氮容器41取出或放入置放槽11,并在液氮容器41放入置放槽11后,滑动安装架12以调节滴液嘴222与出气喷嘴31的位置,使滴液嘴222与出气喷嘴31跟液氮容器41的滴落口411对位,以便进行滴液与吹气。本案中,还可将滑轨13换为滑槽,并使安装架12滑动于滑槽上。

47.实际装配与使用:

48.首先,将步进电机与减速电机分别安装到机架1上,并在步进电机的输出端的机架1上开设置放槽11,在减速电机的输出端安装带有嵌入槽151的转动盘15;其次,将安装架12

滑动安装于置放槽11上方的滑轨13上;之后,将电动泵23安装于转动盘15上方的机架1上;接着,在电动泵23的进液端与出液端上分别连接进液管21与出液管221,并在出液管221远离电动泵23的一端连接滴液嘴222;然后,使进液管21远离电动泵23的一端穿设接管架14并活动伸入试剂容器5内;接着,将滴液嘴222安装于安装架12上;之后,将出气喷嘴31安装于安装架12上,并连接供气管32;接着,将空压机安装于机架1上,并与供气管32远离出气喷嘴31的一端连接;然后,将液氮容器41以及试剂容器5分别置放于置放槽11与嵌入槽151内;最后,滑动安装座,使滴液嘴222与出气喷嘴31对位滴落口411;如此,完成装配。

49.实际工作原理:

50.首先,完成装置的装配连接,并将装有试剂溶液的试剂容器5置放于嵌入槽151内,使进液管21活动伸入试剂容器5;其次,将装有液氮的液氮容器41置放于置放槽11内,并滑动安装架12使滴液嘴222与出气喷嘴31分别对位滴落口411;之后,启动制备装置,减速电机带动试剂容器5内的试剂溶液进行转动,并使转动的试剂溶液带动伸入试剂容器5里进液管21的自由端随之转动,由于进液管21穿设并定位于接管架14,使得进液管21自由端随溶液转动时,进液管21将与试剂溶液之间产生一定阻抗,如此使得转动时伸入试剂容器5内的进液管21将对试剂溶液进行搅拌;接着,电动泵23抽取试剂溶液,使试剂溶液从进液管21进入并通过出液管221输送至滴液嘴222进行滴落,滴落的试剂溶液从滴落口411进入液氮容器41;然后,步进电机带动液氮容器41进行转动,以使已有通过滴落试剂溶液的滴落口411切换至与出气喷嘴31对位,出气喷嘴31朝滴落口411吹气,以将滴落的试剂溶液吹入液氮容器41底部,以便试剂溶液快速形成固体颗粒;且在出气喷嘴31对位已有滴落的试剂容器5的滴落口411的同时,由于滴液口环形阵列设置,使得未进入滴落试剂溶液的滴落口411切换至与滴液嘴222对位,并使滴液嘴222继续滴落,如此通过循环切换滴液与吹气,以便持续获得固体颗粒,如此以增加固体颗粒的产能。

51.本实用新型通过上述技术方案可获得大小均一的固体颗粒的同时,可高效的将试剂溶液制备成固体颗粒,同时可增加固体颗粒产能。

52.尽管已经示出和描述了本实用新型的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本实用新型的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本实用新型的范围由所附权利要求及其等同物限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1