一种锤片微粉碎装置的制作方法

1.本技术涉及粉碎机领域,尤其是涉及一种锤片微粉碎装置。

背景技术:

2.种植完成小麦后,需要对小麦进行粉碎以磨成面粉。

3.现在通常采用锤式粉碎机对小麦进行粉碎,现有的锤式粉碎机通过锤片对小麦进行冲击破碎,从而将粗大的物料粉碎至细小。现有的锤式粉碎机对小麦粉碎后仍存在较大的颗粒,对小麦的粉碎效果一般,需对此做出改进。

技术实现要素:

4.针对现有技术的不足,本技术的目的在于提供一种锤片微粉碎装置,其优点在于通过该装置能够对小麦自上而下进行多级粉碎,使得小麦粉碎充分。

5.本技术提供的一种锤片微粉碎装置,采用如下技术方案:一种锤片微粉碎装置,包括第一粉碎仓、第一粉碎机构和驱动电机,所述第一粉碎机构设置在第一粉碎仓内,所述第一粉碎机构与驱动电机的转轴相连接,所述驱动电机位于第一粉碎仓的一侧,所述第一粉碎仓的顶端设置有第一进料口,所述第一粉碎仓的底端设置有出料口,还包括第二粉碎机构和第二粉碎仓,所述第二粉碎仓设置在第一粉碎仓上方,所述第二粉碎机构设置在第二粉碎仓内,所述第二粉碎机构与驱动电机的转轴传动连接,所述第二粉碎仓的顶端设置有第二进料口,所述第二粉碎机构的底端设置有排料口,所述排料口和第一进料口之间的形状和尺寸相匹配。

6.通过采用上述技术方案:当需要对小麦进行粉碎处理时,启动驱动电机,驱动电机的转轴转动带动第一粉碎机构旋转,同时带动与之传动连接的第二粉碎机构旋转;将小麦从第二进料口进入第二粉碎仓内,第二粉碎仓内的第二粉碎机构对小麦进行第一次粉碎,随后小麦从排料口排出,再从第一进料口进入第一粉碎仓内,驱动电机的转轴转动,带动第一粉碎机构对小麦进行再次粉碎,小麦粉碎完毕后从第一粉碎仓的出料口排出;由此通过从上而下进行多级破碎从而使得小麦粉碎充分。

7.优选的,所述第一粉碎机构包括转子、锤架板、转动销和锤片,所述转子和驱动电机的转轴固定连接,所述锤架板焊接固定在转子外周侧,所述转动销均匀分布在转子上,所述转动销外套设有锤片,所述锤片可绕转动销转动。

8.通过采用上述技术方案:在第一粉碎机构开始工作时,驱动电机的转轴转动,带动锤架板和转动销转动,从而通过转动销带动锤片转动,小麦从第一粉碎仓的第一进料口进入,通过锤片进行反复剪切、打击和研磨,使得小麦在第一粉碎仓内充分粉碎。

9.优选的,所述第二粉碎机构在第一粉碎机构的基础上还包括转动轴,所述驱动电机的转轴上设置有第一皮带轮,所述第二粉碎机构的转动轴上设置有第二皮带轮,所述第一皮带轮和第二皮带轮的外周侧缠绕有传送皮带。

10.通过采用上述技术方案:驱动电机的转轴转动,带动第一皮带轮旋转,第一皮带轮

通过缠绕其外表面的传送皮带以带动第二皮带轮旋转,由此通过驱动电机带动第二粉碎机构开始工作,通过传送皮带将第二粉碎机构和驱动电机的转轴相连接,使得第二粉碎机构和第一粉碎机构同步开始工作。

11.优选的,所述第二皮带轮的直径尺寸比第一皮带轮的直径尺寸较大。

12.通过采用上述技术方案:驱动电机的转轴转动,通过安装在驱动电机转轴上的第一皮带轮转动,以带动第二皮带轮转动;将第二皮带轮的口径设置的较大,使得第二皮带轮的转动速度相对第一皮带轮较慢,让第二粉碎机构对小麦先进行初步粉碎。

13.优选的,所述第二粉碎仓内设置有导料板,所述导料板倾斜设置在第二进料口和第二粉碎机构之间。

14.通过采用上述技术方案:小麦从第二进料口进入第二粉碎仓内,小麦掉落在导料板上,沿着导料板逐渐滑落至第二粉碎机构上,导料板的设置尽量避免大量的小麦同时通过第二粉碎机构进行粉碎,而第二粉碎机构的转速较慢,通过导料板使得小麦缓慢进入第二粉碎机构中粉碎,使得小麦初次粉碎充分。

15.优选的,所述导料板的两侧设置有安装轴,所述第二粉碎仓的两侧开设有通孔,所述安装轴从通孔穿出,在其中一所述第二粉碎仓的外侧固定设置有弧形固定条,弧形固定条分别位于安装孔的斜上方和斜下方,所述弧形固定条上开设有若干固定孔,两所述弧形固定条上的固定孔关于通孔对称,位于所述安装孔斜上方的固定孔完全贯通,所述安装轴上开设有安装孔,所述固定孔和安装孔内插接有固定销。

16.通过采用上述技术方案:小麦从第二进料口进入第二粉碎仓内后,小麦沿着导料板滑移至第二粉碎机构中;当小麦在导料板上的滑移速度与第二粉碎机构的转速不相匹配时,可通过调整导料板的倾斜角度,以达到改变小麦在导料板上的滑移速度的目的;当小麦在导料板上的滑移速度过快时,将插接在固定孔和安装孔内的固定销抽出,随后翻转导料板使得导料板的倾斜度变小,将固定销再次插接进弧形固定条的固定孔和安装轴的安装孔内,使得导料板调整好倾斜度后再次保持位置稳固。

17.优选的,所述固定销通过连接绳悬挂固定在第二粉碎仓的外侧。

18.通过采用上述技术方案:在需要对导料板调整倾斜度时,将固定销从弧形固定条的固定孔和安装轴的安装孔内抽出,固定销通过连接绳悬挂在第二粉碎仓的外侧,尽量避免在对导料板调整角度的过程中,出现固定销遗失的现象。

19.优选的,所述第一粉碎仓的一侧设置有上料机构,所述上料机构包括抽料泵、抽料管和上料管,所述抽料管的其中一端与抽料泵相连通,所述抽料管远离抽料泵的一端与第二粉碎仓相连通,所述上料管的其中一端与装有小麦的储料仓相连通,所述上料管的另一端与第二进料口相连通。

20.通过采用上述技术方案:当需要对小麦进行上料时,抽料泵启动抽出第二粉碎仓内的空气,使得第二粉碎仓内形成负压,随后储料仓内的小麦通过上料管从第二进料口进入第二粉碎仓内;由于第二粉碎仓设置较高,上料机构的设置方便了小麦的上料。

21.综上所述,本技术包括以下至少一种有益技术效果:

22.1.启动驱动电机,驱动电机的转轴转动同时带动第一粉碎机构和第二粉碎机构旋转;通过第二粉碎机构和第一粉碎机构,从上而下对小麦进行多级破碎从而使得小麦粉碎充分。

23.2.当小麦在导料板上的滑移速度过快时,翻转导料板使得导料板的倾斜度变小,再将固定销插接进弧形固定条的固定孔和安装轴的安装孔内,由此完成对导料板倾斜角度的调节,从而完成改变小麦在导料板上的滑移速度。

24.3.通过上料机构对小麦进行上料,解决了由于第二粉碎仓设置较高而导致上料难的问题。

附图说明

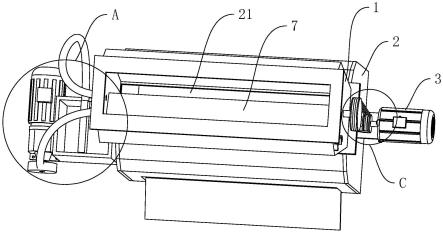

25.图1是本技术实施例一种锤片微粉碎装置的整体结构示意图。

26.图2是本技术实施例第一粉碎机构和第二粉碎机构的剖视图。

27.图3是本技术实施例第二粉碎仓的结构示意图。

28.图4是本技术实施例第一粉碎仓的结构示意图。

29.图5是本技术实施例上料机构的局部放大视图。

30.图6是本技术实施例安装轴和弧形固定条的局部放大视图。

31.图7是本技术实施例第一皮带轮、第二皮带轮和传送皮带的局部放大视图。

32.附图标记:1、第一粉碎仓;11、第一进料口;12、出料口;2、第二粉碎仓;21、第二进料口;22、排料口;3、驱动电机;31、第一皮带轮;32、传送皮带;4、第二粉碎机构;41、通孔;42、弧形固定条;421、固定孔;43、转动轴;431、第二皮带轮;44、转子;45、锤架板;46、转动销;47、锤片;5、第一粉碎机构;6、上料机构;61、抽料泵;62、抽料管;63、上料管;7、导料板;71、安装轴;711、安装孔;712、固定销;713、连接绳。

具体实施方式

33.以下结合附图1-7对本技术作进一步详细说明。

34.参照图1和图2,本技术实施例公开一种锤片微粉碎装置,包括第一粉碎仓1、第二粉碎仓2和驱动电机3,其中第二粉碎仓2设置在第一粉碎仓1上方,在第一粉碎仓1内设置有第一粉碎机构5,第一粉碎机构5与驱动电机3的转轴固定连接,第二粉碎仓2内设置有第二粉碎机构4,第二粉碎机构4与驱动电机3的转轴传动连接。

35.参照图3和图4,第二粉碎仓2顶端开设有第二进料口21,以用于小麦的进入,在第二粉碎仓2的底端设置有排料口22,与之相对应的在第一粉碎仓1的顶端设置有第一进料口11,第一进料口11和排料口22相对应,在第一粉碎仓1下方一侧开设有出料口12;小麦从第二粉碎仓2顶端的第二进料口21进入,通过第二粉碎机构4对小麦进行粉碎,随后小麦从第二粉碎仓2的排料口22排出,再从第一粉碎仓1的第一进料口11进入第一粉碎仓1内,通过第一粉碎机构5对小麦再次进行粉碎,自上而下通过多级破碎使得小麦粉碎充分。

36.参照图5,由于第二粉碎仓2的第二进料口21的高度较高,为了便于小麦上料,在第一粉碎仓1的一侧设置有上料机构6,上料机构6包括抽料泵61、抽料管62和上料管63,将抽料管62的其中一端与抽料泵61相连通,将抽料管62的另一端与第二粉碎仓2相连通,另将上料管63的其中一端与储料仓相连通,上料管63的另一端与第二粉碎仓2的第二进料口21相连通;当需要对小麦进行上料时,抽料泵61抽走第二储料仓内的空气,小麦通过上料管63进入第二粉碎仓2内;上料机构6的设置方便了小麦的上料。

37.参照图1和图6,为了使得小麦能够缓慢进入第二粉碎机构4中,从而达到充分粉碎

的目的,在第二粉碎仓2内设置有导料板7,小麦上料至导料板7上,慢慢滑落至第二粉碎机构4中;为了方便调节导料板7的倾斜度,以达到控制小麦在导料板7上的滑移速度的目的,在导料板7的两侧设置有安装轴71,在第二粉碎仓2的两侧开设有通孔41,通孔41的尺寸与安装轴71的尺寸相匹配,导料板7通过两端的安装轴71从通孔41内穿设出,并在第二粉碎仓2的其中一外侧设置有两条弧形固定条42,两条弧形固定条42分别位于通孔41的斜上方和斜下方,并在两弧形固定条42上开设有若干固定孔421,固定孔421在弧形固定条42上均匀分布,固定孔421的朝向与通孔41的朝向相互垂直,并且两弧形固定条42上的固定孔421关于安装轴71对称,位于通孔41斜上方的固定孔421贯穿设置,与之相对应的在安装轴71上开设有安装孔711,安装孔711的尺寸与固定孔421的尺寸相匹配,将导料板7调整至合适的倾斜角度后,随后将固定销712依次插接进固定孔421和安装孔711内,由此使得导料板7保持位置稳固,另外为了尽量避免固定销712遗失,将固定销712通过连接绳713固定悬挂在第二粉碎仓2的外侧。

38.参照图2,小麦沿着导料板7进入第二粉碎机构4中进行粉碎,第二粉碎机构4包括转动轴43、转子44、锤架板45、转动销46和锤片47,将转子44固定设置在转动轴43上,将转动销46均匀设置在转子44上,另外同样将锤架板45均匀设置在转子44的外周侧,最后将锤片47套设在转动销46的外周侧,锤片47与转动销46之间采用活动连接;当小麦从第二进料口21进入第二粉碎仓2内后,转动轴43旋转带动锤架板45和转动销46转动,转动销46的转动以带动套设在其外表面的锤片47转动,通过锤片47对小麦进行剪切和研磨,从而完成小麦的粉碎充分。

39.参照图7,为了实现第二粉碎机构4的传动,在驱动电机3的转轴上设置有第一皮带轮31,与之相对应的在第二粉碎机构4的转轴上设置有第二皮带轮431,第二皮带轮431的直径尺寸较于第一皮带轮31的直径尺寸较大,在第一皮带轮31和第二皮带轮431上缠绕有传送皮带32,驱动电机3的转轴转动,通过传送皮带32、第一皮带轮31和第二皮带轮431以带动转动轴43的转动,从而使得第二粉碎机构4开始工作,将第二粉碎机构4与驱动电机3传动连接,使得第二粉碎机构4和第一粉碎机构5之间实现同步工作;将第二皮带轮431的尺寸设置的比第一皮带轮31的尺寸相对较大,使得第二粉碎机构4的旋转速度相对较慢,从而实现第二粉碎机构4对小麦先进行初步粉碎。

40.参照图2,在第二粉碎机构4进行初步粉碎后,小麦掉落至第一粉碎机构5中进行粉碎,第一粉碎机构5包括转子44、锤架板45、转动销46和锤片47,将转子44固定设置在驱动电机3的转轴上,锤架板45、转动销46和锤片47的安装方式与第二粉碎机构4中的安装方式相同;当小麦从第二进料口21进入第二粉碎仓2内后,在转子44的转动下,锤片47即开始对小麦再次进行剪切、冲击和研磨,将小麦进行充分破碎。

41.本技术实施例一种锤片微粉碎装置的实施原理为:当需要对小麦进行粉碎处理时,通过抽料泵61抽取走第二粉碎仓2内的空气,小麦通过上料管63从第二进料口21进入第二粉碎仓2内,并掉落在第二粉碎仓2内的导料板7上,小麦沿着导料板7向下滑落至第二粉碎机构4中,此时驱动电机3的转轴转动,通过传送皮带32带动设置在转动轴43上的第二皮带轮431转动,使得第二粉碎机构4中的锤片47对小麦进行剪切、冲击和研磨;驱动电机3的转轴转动,也带动第一粉碎机构5开始工作,小麦从第一进料口11进入第一粉碎仓1内,掉落至第一粉碎机构5中,第一粉碎机构5中的锤片47再次对小麦进行剪切、冲击和研磨,由此通

过从上而下进行多级破碎从而使得小麦粉碎充分。

42.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1