一种微反应器中连续流过氧乙酸合成装置的制作方法

1.本实用新型涉及精细化工技术领域,具体地说是一种微反应器中连续流过氧乙酸合成装置。

背景技术:

2.过氧乙酸是一种绿色环保的氧化剂,1902年被首次合成。近年来过氧乙酸受到了越来越多的关注,因其具有较高的氧化性和优秀的抗菌能力,已经广泛应用于各个行业,如食品加工、医疗、化工和制浆造纸等。鉴于过氧乙酸优异的性能,其拥有广阔的市场前景。

3.因为商用过氧乙酸溶液中也含有过氧化氢,且过氧乙酸和过氧化氢对有机物的氧化机理都是将单个氧原子从过氧化物转移到有机物上的富电子位点,但与过氧化氢相比,过氧乙酸的过氧键键能(过氧乙酸38kcal/mol《过氧化氢51kcal/mol)较弱,最低未占分子轨道 (lumo)能量(过氧乙酸0.25ev<过氧化氢0.57ev)也较低,因此过氧乙酸对大多数有机化合物的氧化能力远强于过氧化氢。

4.现有技术中,过氧乙酸的生产工艺主要包括乙醛氧化法、醋酸酐氧化法和醋酸氧化法。

5.(1)乙醛氧化法采用氧气将乙醛氧化成过氧乙酸,由于乙醛和氧气的混合气易达到爆炸极限,危险性较大,其反应方程式如下:

6.ch3cho+o2→

ch3coooh

7.(2)醋酸酐氧化法采用醋酸酐和过氧化氢在强酸性催化剂存在下,室温反应得到过氧乙酸溶液,其反应方程式如下:

[0008][0009]

醋酸酐与水反应是强放热反应,若热量移走不及时,会导致过氧化氢分解,此方法可能会生成易爆炸的二酰基过氧化物,不利于安全生产。

[0010]

(3)醋酸氧化法为过氧乙酸合成的经典工艺,将冰醋酸与质量分数为30%及以上的过氧化氢溶液混合,在强酸性物质的催化下长时间反应,得到过氧乙酸溶液,其反应式如下:

[0011][0012]

综合以上三种过氧乙酸的合成方法,醋酸氧化法较为安全。但过氧乙酸属于过氧化物,过氧化物都含有过氧键(-o-o-),属于含能物质,由于过氧键结合力弱,断裂所需的能量不大,对热、振动、冲击或摩擦等都极为敏感,极易分解甚至爆炸,而过氧化物与有机物、纤维接触时易发生氧化、产生火灾,另外反应气相组成容易达到爆炸极限,具有燃爆危险。在过氧乙酸生产过程中,如遇其他外部原因或操作不当导致的高温,热量没有及时被移走,出现热量积累,此条件下易发生过氧键断裂,导致过氧乙酸分解,在分解过程中产生大量的热量同时蒸发大量气体,如果失控反应产生的热量没有被及时移走,并且压力增加,那么反

应器或容器可能会发生热爆炸。

[0013]

从产品的生命周期来看,过氧乙酸的生产、储存、运输和使用环节如有操作不当,极有可能引发事故。尽管过氧乙酸性能卓越,但是囿于其不稳定性,在大规模生产及应用上受到了严格的限制。因此,过氧乙酸的生产需要新的技术或方法来解决以上问题。

[0014]

文献chemical engineering journal 276(2015)91

–

96中采用连续流微填充床反应器在超声波作用下制备过氧乙酸,微填充床反应器装填固体酸催化剂amberlite ir-120h,在超声作用下用乙酸与过氧化氢制备过氧乙酸。结果表明,乙酸与双氧水的摩尔比为1:1,流量为30ml/h,温度为40℃,催化剂用量为471mg/cm3,反应时间 《10min,得到过氧乙酸质量分数为5.125mol/l。但该方法采用固体酸填充床作催化剂,辅助超声波,工艺复杂性较高。

[0015]

专利cn111333559a采用增强混合式微通道反应器进行了过氧乙酸的合成,先将醋酸与30%的过氧化氢按摩尔比4:1混合均匀,再分别加入占反应液总质量5%的甲磺酸和0.5%的磷酸钠混合均匀。采用柱塞泵将反应混合液输送到148℃的预热微反应器中,之后再进料到多个温度为148℃串联的微反应器中进行反应,外接背压阀维持系统压力在1.3mpa,控制停留时间为10s。反应器出口管路进入冷却模块,冷却到18℃,最终得到16.5%的过氧乙酸。该方法随停留时间较短,但是反应温度、压力较高,导致能耗较高。

[0016]

文献organic process research&development 2021 25(7), 1648-1657中采用t型微混合器和管式反应器串联,将50%的过氧化氢和加入催化量h2so4和edta的乙酸引入t型混合器混合然后进入管式反应器进行反应。停留时间为10min,反应温度为55℃,过氧乙酸含量为20%。该方法停留时间较长,会在一定程度上增加设备成本。

技术实现要素:

[0017]

本实用新型的目的在于提供一种微反应器中连续流过氧乙酸合成装置,在提高醋酸与过氧化氢混合效果和产品质量的同时,也降低了过氧乙酸合成过程中的安全风险和装置成本能耗。

[0018]

本实用新型的目的是通过以下技术方案来实现的:

[0019]

一种微反应器中连续流过氧乙酸合成装置,包括醋酸输入管路、过氧化氢输入管路、微反应器、第一水浴室和第二水浴室,所述微反应器包括分散相进口管路、连续相进口管路、反应器出口管路和混合通道,所述分散相进口管路、连续相进口管路和反应器出口管路均与混合通道相连,且分散相进口管路与混合通道之间设有微孔通道,醋酸输入管路与所述分散相进口管路相连,过氧化氢输入管路与所述连续相进口管路相连,第一水浴室内设有反应管道组,第二水浴室内设有冷却金属管道,且所述反应器出口管路、反应管道组和冷却金属管道依次串联。

[0020]

所述混合通道一端与连续相进口管路相连、另一端与反应器出口管路相连,分散相进口管路末端设有流体拓展腔与微孔通道一端连接,微孔通道另一端与混合通道相连。

[0021]

所述流体拓展腔和混合通道之间设有多个微孔通道。

[0022]

所述醋酸输入管路上设有第一恒流泵,所述过氧化氢输入管路上设有第二恒流泵。

[0023]

所述反应管道组包括反应金属管道和聚合物管道,所述微反应器的反应器出口管

路与反应金属管道相连,反应金属管道、聚合物管道和冷却金属管道依次串联。

[0024]

所述第一水浴室温度为60~95℃,所述第二水浴室温度为0~5 ℃。

[0025]

本实用新型的优点与积极效果为:

[0026]

1、本实用新型的微反应器利用连续流微反应技术极佳的传质、传热特性以及较小的持液体积,在提高醋酸与过氧化氢的混合效果同时,也降低了整个反应流程的压力降,从而在提高产品质量的同时,也提高了过氧乙酸合成工艺的安全性。

[0027]

2、本实用新型反应装置压力较低且反应温度相对较低,并采用聚合物管道配合反应金属管道实现物料反应,降低了装置成本及能耗。

附图说明

[0028]

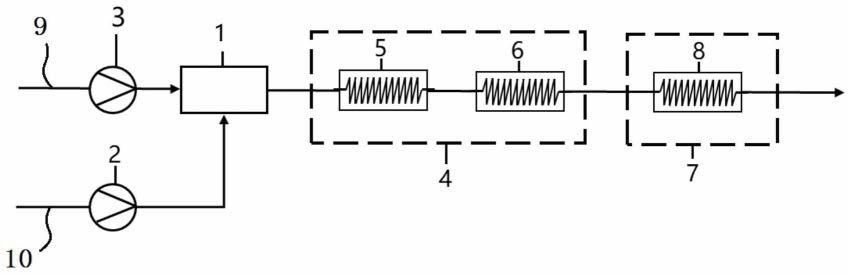

图1为本实用新型的结构示意图,

[0029]

图2为图1中的微反应器结构示意图,

[0030]

图3为图2中的a处放大图。

[0031]

其中,1为微反应器,101为分散相进口管路,102为连续相进口管路,103为反应器出口管路,104为流体拓展腔,105为微孔通道,106为混合通道,2为第二恒流泵,3为第一恒流泵,4为第一水浴室,5为反应金属管道,6为聚合物管道,7为第二水浴室,8为冷却金属管道,9为醋酸输入管路,10为过氧化氢输入管路。

具体实施方式

[0032]

下面结合附图对本实用新型作进一步详述。

[0033]

如图1~3所示,本实用新型包括醋酸输入管路9、过氧化氢输入管路10、微反应器1、第一水浴室4和第二水浴室7,其中如图2 所示,所述微反应器1设有分散相进口管路101、连续相进口管路102 和反应器出口管路103,其中醋酸输入管路9与分散相进口管路101 相连,过氧化氢输入管路10与连续相进口管路102相连,在醋酸输入管路9上设有第一恒流泵3,在过氧化氢输入管路10上设有第二恒流泵2,第一水浴室4内设有反应管道组,所述反应管道组包括反应金属管道5和聚合物管道6,第二水浴室7内设有冷却金属管道8,所述微反应器1的反应器出口管路103与反应金属管道5相连,反应金属管道5、聚合物管道6和冷却金属管道8依次串联。本实用新型工作时需提前配置一定质量分数浓硫酸的醋酸溶液待用,设定第一水浴室4温度为60~95℃,第二水浴室7温度为0~5℃,并根据醋酸和过氧化氢的摩尔比设定第一恒流泵3和第二恒流泵2流量,然后醋酸溶液通过第一恒流泵3作用经由醋酸输入管路9进入微反应器1 中,过氧化氢溶液通过第二恒流泵2作用经由过氧化氢输入管路10 进入微反应器1中,物料在微反应器1中混合均匀后,再进入反应金属管道5进行换热并反应,然后进入聚合物管道6中继续反应,反应结束后进入到冷却金属管道8进行冷却,然后在管路末端出口取样,采用gb/t 19104-2021的方法进行滴定分析产品过氧乙酸含量。所述第一恒流泵3和第二恒流泵2为柱塞泵、隔膜泵、注射泵的一种。

[0034]

如图2~3所示,所述微反应器1包括流体拓展腔104、微孔通道105和混合通道106,其中混合通道106一端与连续相进口管路102 相连、另一端与反应器出口管路103相连,分散相进口管路101、流体拓展腔104和微孔通道105依次连接,且微孔通道105与混合通道 106中部相连。所述微反应器1材质为316l不锈钢、哈氏合金、钛合金或钽材的一种。

[0035]

由于过氧化氢、醋酸连续合成过氧乙酸后,过氧乙酸可原位用于有机物的氧化反应,所以需要过氧化氢、醋酸能够快速的高效混合,以降低整个反应流程的压力降。本实用新型设计了一种能够高效混合物料的包含微孔通道105的微反应器,微孔通道105沿垂直于混合通道方向排成一列,本实用新型工作时,醋酸进入到微反应器1的分散相进口管路101,经流体拓展腔104分成多股并经由4~12个微孔通道105进入到混合通道106内,再与经连续相进口管路102进入的过氧化氢进行混合,之后经反应器出口管路103流出微反应器1进入到反应金属管道5中,在反应金属管道5进行快速换热,达到反应温度,之后进入聚合物管道6延长反应时间,反应结束后进入冷却金属管道 8进行快速降温以便进行后续应用。

[0036]

如图1所述,所述反应金属管道5、聚合物管道6和冷却金属管道8均呈螺旋状以保证流体反应和换热时间,其中聚合物管道6可降低选材成本。所述反应金属管道5内径为1~5mm,壁厚为1~3mm,长度1~10m,材质为哈氏合金、钛合金或钽材的一种,所述聚合物管道6内径为1~5mm,壁厚为1~3mm,长度1~50m,材质为peek 或ptfe的一种。所述冷却金属管道8内径为1~5mm,壁厚为1~3mm,长度1~10m,材质为哈氏合金、钛合金或钽材的一种。

[0037]

本实用新型的工作原理为:

[0038]

本实用新型工作时,将质量分数为99.5%的醋酸与占醋酸一定质量分数(1~6%)的浓硫酸混合形成醋酸溶液,然后醋酸溶液通过第一恒流泵3作用进入微反应器1中,而第二恒流泵2输送质量分数为 30~50%的过氧化氢溶液进入微反应器1中,通过设定第一恒流泵3 和第二恒流泵2的流量调节醋酸和过氧化氢的摩尔比为1.2~2.5∶ 1,两股物流在微反应器1中混合均匀,其中醋酸溶液经微反应器1 的流体拓展腔104分成多股并经由4~12个微孔通道105进入到混合通道106内,再与经连续相进口管路102进入的过氧化氢溶液进行混合,保证过氧化氢、醋酸能够快速的高效混合,以降低整个反应流程的压力降,调节第一水浴室4温度为60~95℃,调节第二水浴室7 温度为0~5℃,混合物料流出微反应器1后进入到反应金属管道5 中,在反应金属管道5进行快速换热达到反应温度,之后进入聚合物管道6延长反应时间,反应结束后进入冷却金属管道8进行快速降温,最后在管路末端出口收集产品。本实用新型提高了醋酸与过氧化氢的混合效果,并提高了产品中的过氧乙酸的含量,反应装置压力较低,同时反应温度相对较低,整个反应流程中反应液的持液体积较低,降低了过氧乙酸合成过程中的安全风险,也降低了装置成本及能耗。

[0039]

下面列举1个应用例对本实用新型工作过程及效果进一步说明。

[0040]

应用例1

[0041]

本应用例中,配制含质量分数6%的浓硫酸的醋酸溶液待用,采用质量分数为30%的过氧化氢,醋酸与过氧化氢的摩尔比为2∶1,设定第一水浴室4温度为85℃,第二水浴室7温度为5℃,设定第一恒流泵3流量为12.8ml/min,第二恒流泵2的流量为10.3ml/min,采用微反应器1将两股物料混合均匀后,混合液进入到长10m、内径2mm、壁厚1mm的钽材质的反应金属管道5进行升温、反应,之后进入到长 20m、内径2mm、壁厚1mm的ptfe材质的聚合物管道6中进行反应,最后进入到后长10m、内径2mm、壁厚1mm的钽材质的冷却金属管道 8进行降温,整个反应体系压力为0.1mpa,最终产品过氧乙酸质量分数为15.41%。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1