一种同时具备转鼓造粒和挤压造粒双工艺的造粒生产系统的制作方法

1.本实用新型涉及肥料生产技术领域,尤其涉及一种同时具备转鼓造粒和挤压造粒双工艺的造粒生产系统。

背景技术:

2.近年来,为缓解日益加剧的资源和环保压力,促进农业的可持续发展,国家开始大力推进具有利用率高、资源节约、环境友好以及省工省肥等特点的缓控释肥的生产与使用。

3.肥料是将氮肥、磷肥、钾肥或其他微量元素肥中的两种或多种按一定的比例采用化学方法或混合方法制备而成。肥料制备方法及工艺有多种,例如转鼓造粒、挤压造粒等。

4.申请公告号为cn215196810u的实用新型专利提供了一种复混肥转鼓造粒装置,包括转动连接在支撑座上的转鼓造粒筒,支撑座上连接有与转鼓造粒筒转动连接的进料管,转鼓造粒筒底部设置有出料管,出料管上连接有电磁阀,转鼓造粒筒上连接有驱动转鼓造粒筒转动的驱动结构,转鼓造粒筒内连接有喷雾管,喷雾管上连接有支管,支管上连接有喷头,喷雾管延伸至转鼓造粒筒外部并连接供水箱,喷雾管上连接有水泵;转鼓造粒筒上连接有烘干结构;该装置避免了造粒之后的物料重新粘结的问题,实现了提高加工效率和加工质量的效果,同时喷雾管的结构还能在对造粒之后的物料进行干燥过程中实现搅拌的效果,提高了干燥效率。

5.申请公告号为cn207137885u的实用新型专利提供了一种有机肥生产线用挤压造粒装置,包括壳体、锥体、出料口、盖板和入料斗,壳体内部从上到下依次包括收拢机构、造粒机构和打散机构,收拢机构包括收拢板和皮带轮组件,造粒机构包括两个挤压造粒辊,每个挤压造粒辊表面上留有半球形凹槽阵列,两个挤压造粒辊相向转动并且使两个挤压造粒辊上的半球形凹槽相互贴合,打散机构包括两个打散转动轴和沿打散转动轴径向安装的打散棒,两个打散转动轴相向转动并且两个打散转动轴上的打散棒相互交错。该装置能够将有机肥料挤压造粒,所造颗粒密度大且匀实,颗粒成型性好,不易散开,造粒效率高,具有显著的经济价值和社会价值。

6.上述生产装置及系统都是基于一个生产工艺所提供的,无法满足不同生产工艺产品的生产,生产企业如果需要生产多种不同工艺的产品,往往需要针对每一种生产工艺安装相应生产线,这就使得生产成本大大提高,生产效能降低的问题。

7.所以,有必要提供一种生产系统其既能够满足不同生产工艺产品的生产,又能够削减生产设备的数量,降低生产成本。

技术实现要素:

8.本实用新型提供了一种同时具备转鼓造粒和挤压造粒双工艺的造粒生产系统,该生产系统及能够实现转鼓造粒生产工艺,又能够实现挤压造粒工艺,大大削减生产设备的数量,显著降低了生产成本。

9.具体技术方案如下:

10.一种同时具备转鼓造粒和挤压造粒双工艺的造粒生产系统,包括依次连接的电子自动配料系统、造粒单元、烘干机、一级冷却机、一级筛分机组、二级筛分机、二级冷却机、成品精选筛分机、成品集料仓、成品皮带计量秤、包膜机、成品料槽和成品仓库;

11.所述造粒单元包括第一挤压造粒单元和第二转鼓造粒单元;所述第一挤压造粒单元由依次连接的第一混料皮带机、混料机和挤压造粒机构成;所述第二转鼓造粒单元由依次连接的第二混料皮带机、原料破碎机和转鼓造粒机构成;所述一级筛分组由一级筛分机i和一级筛分机ii构成;电子自动配料系统分别与第一混料皮带机、第二混料皮带机连接;挤压造粒机和转鼓造粒机分别与烘干机连接。

12.上述生产系统中涉及的转鼓造粒工艺可以用于生产复混肥料,挤压造粒可以用于生产土壤调理剂等。土壤调理剂一般不含有尿素、氯化钾之类黏性较大的物料,在转鼓造粒中没法造粒,将生产线进行改造使其具备多种产品生产功能,能够极大地提高生产线的利用率。

13.上述生产系统中的挤压造粒工艺和转鼓造粒工艺并非是同时进行的,两条工艺生产线可进行独立开关控制,确保其中一条线在运转时,其他不用的设备可关闭,互不干扰。

14.进一步地,所述一级筛分机i为大颗粒筛分机1,与第一大颗粒破碎机连接,第一大颗粒破碎机与所述混料机连接,将过筛粉碎的大颗粒原料进行返料,重新参与造粒

15.进一步地,所述一级筛分机ii为大颗粒筛分机2,与第二大颗粒破碎机连接,第二大颗粒破碎机与所述第二混料皮带机连接,将过筛粉碎后的大颗粒原料进行返料,重新参与造粒。

16.进一步地,所述二级筛分机通过皮带机直接与成品料槽连接,将筛分后的成品颗粒送入成品料槽,进入后续包装过程。

17.进一步地,所述二级筛分机通过皮带机分别与挤压造粒生产线的混料机、转鼓造粒生产线的转鼓造粒机连接;将筛分出的小颗粒进行返料,重新参与造粒。

18.进一步地,所述成品精选筛分机通过皮带机与转鼓造粒机连接;进一步筛分出小颗粒返回转鼓造粒系统,即三级筛分系统,确保成品颗粒大小的均匀度。

19.进一步地,所述成品料槽依次与电子自动计量包装秤、自动码垛机和成品仓库连接,完成产品计量包装和码垛。

20.与现有技术相比,本实用新型具有以下有益效果:

21.本实用新型将转鼓造粒工艺和挤压造粒工艺进行组合,提供了一种同时具备转鼓造粒和挤压造粒双工艺的造粒生产系统,使得该生产系统能够,合理减少了生产线中的设备数量,大大降低了生产成本。

附图说明

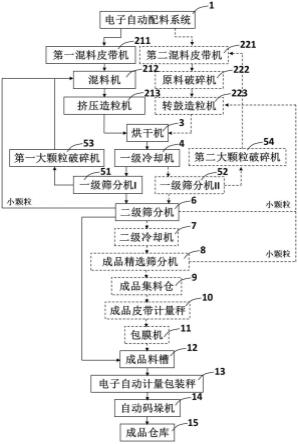

22.图1为本实用新型同时具备转鼓造粒和挤压造粒双工艺的造粒生产系统的结构示意图。

具体实施方式

23.以下结合附图和具体实施例对本实用新型作进一步详细说明。

24.如图1所示,本实用新型提供了一种同时具备转鼓造粒和挤压造粒双工艺的造粒

生产系统,该系统包括:电子自动配料系统1、造粒单元2、烘干机3、一级冷却机4、一级筛分机组5、二级筛分机6、二级冷却机7、成品精选筛分机8、成品集料仓9、成品皮带计量秤10、包膜机11、成品料槽12、电子自动计量包装秤13、自动码垛机14和成品仓库15。

25.其中,电子自动配料系统1采用电子自动计量皮带秤进行配料,皮带秤采用8条,7条使用1条备用;电子自动计量皮带秤采用现有市售产品即可;该系统需要实现肥料生产使用的各种原料自动定量给料和计量,系统计算机语言编程、彩色动态显示,具有自动校正去皮重、各种原料配比任意设定,手动、自动无扰动切换,物料超限报警,计量精确等功能;此外,还需确保操作简便,通俗易懂,保证极少出现故障而且发生故障容易排出。

26.造粒单元2由第一挤压造粒单元21和第二转鼓造粒单元22组成;其中,第一挤压造粒单元21由依次连接的第一混料皮带机211、混料机212和挤压造粒机213构成;第二转鼓造粒单元22由依次连接的第二混料皮带机221、原料破碎机222和转鼓造粒机223构成。挤压造粒机213采用平模制粒工艺,肥料直径≥5mm,成品率≥90%。该造粒机采用齿轮传动系统,具有理想的传动比,驱动力矩大,转动平稳,结构简单、占地少、产量高、噪音低、操作维修方便,机器配备三个压辊,进料均匀产量高,设有机外排料结构,进料罩不锈钢,每台平模制粒机的产能为3t/h。转鼓造粒机223采用成球率在70%以上的转鼓造粒机,转鼓造粒机内部衬有耐磨、耐腐蚀、耐高温的橡胶。该造粒机采用蒸汽和尾气洗涤液有机结合的造粒方式,洗涤液的使用量用流量计-调节阀自动控制。在造粒时,需将造粒机的蒸汽压力控制在4-6kg的前提下控制蒸汽用量,设蒸气流量计,方便蒸汽流量大小的控制。第一混料皮带机211和第二混料皮带机221均与电子自动配料系统1连接;挤压造粒机213和转鼓造粒机223均与烘干机3连接。

27.针对于转鼓造粒工艺,本实用新型采用了单烘双冷工艺,即:一烘、一冷、一级筛分、二级筛分、二级冷却、三级筛分。采用两个冷却机对物料进行两级冷却,第一级冷却是把从烘干机出来的物料全部进行冷风降温、吹散水蒸气,之后再送往筛分岗位进行筛选,筛选完毕的成品颗粒经过斗式提升机或皮带输送机再送往第二冷却机,通过二次冷风把成品颗粒的余热彻底散发掉,成品颗粒中的多余水分就可以随着余热的散发自然蒸发掉,最后达到理想的工艺指标、确保产品不结块的要求。其中,烘干机3的干燥热风采用节能型燃烧器,管道天然气为燃烧原料。进入烘干机的热风及烘干机尾引风机采用变频控制,根据烘干机出口尾气温度及机尾皮带机物料的温度、干湿度来控制、调节热风炉的设定温度和烘干机尾气风机的转速(变频器控制频率),从而达到科学调节热风炉炉膛温度,节省燃气,降低生产成本。烘干机3与一级冷却机4相连接。一级冷却机4采用变频控制,出口尾气温度通过控制风量变频调节。一级冷却机4与一级筛分组5相连接。

28.一级筛分组5由一级筛分机i 51和一级筛分机ii 52构成。一级筛分机i 51与第一大颗粒破碎机53连接,再通过第一大颗粒破碎机53与混料机212连接。一级筛分机ii 52与第二大颗粒破碎机54连接,第二大颗粒破碎机54与第二混料皮带机221连接。一级筛分组均为大颗粒筛分机,筛除大颗粒,需要设置一级筛分机i 51和一级筛分机ii 52的原因在于,挤压造粒和转鼓造粒所得颗粒的粒径范围有所差异,挤压造粒的颗粒稍微更大一些,故一级筛分机i 51的筛网孔径一般设置在5.6mm,而一级筛分机ii 52的筛网孔径一般设置在4.5mm。一级筛分机i 51和一级筛分机ii 52均与二级筛分机6相连接;二级筛分机6依次与二级冷却机7、成品精选筛分机8、成品集料仓9、成品皮带计量秤10、包膜机11、成品料槽12

相连接。二级筛分机是小颗粒筛分机,筛除颗粒中的细小颗粒,筛网孔径一般设置在2.5mm;成品精选筛的孔径与二级筛分机保持一致,也是2.5mm,主要作用是预防生产流量偏大时,二级筛分机来不及筛除小颗粒,以此作为一个补充,提高产品商品性。二级筛分机6还直接与成品料槽12连接。二级筛分机6还分别与混料机212、转鼓造粒机223连接。成品精选筛分机8还与转鼓造粒机223连接。

29.本实施例采用的包膜机为回转式包膜机,机体内部采用耐腐蚀内衬或耐酸不锈钢,对进入包膜机的物料通过皮带计量秤进行计量,同包膜油计量泵、包膜粉计量输送器联锁,实现自动调节和控制。成品料槽依次与电子自动计量包装秤、自动码垛机和成品仓库连接。成品包装采用自动计量、人工套袋、自动折边、自动缝包、自动断线和机器人自动码垛配套设备。实现产品包装的半自动控制,减少劳动力,降低生产成本。自动码垛机通过叉车将成品运输至成品仓库中。

30.此外,本实用新型系统还设置有独立的配电室,与外部电气系统接口为ac380v 50hz单回路电源接入点。电机控制配备综合保护器,控制回路预留与dcs硬接线端子(包括启动、停止、状态、故障等信号);要求热风炉有火焰检测器报警,防止意外事故发生。现场电气设备防爆等级应满足爆炸危险区域划分图(由买方负责提供)规定的电气设备防爆等级。

31.本实用新型系统还设置有中控系统,控制室与配电室应相互隔离,防止电磁干扰。现场仪表检测、控制信号;现场电气设备启停等信号远传至控制室dcs分散控制系统集中显示、记录、控制,要求系统(dcs)应是集成的、标准化过程控制和生产管理系统,应采用技术先进、成熟可靠的系统硬件和软件,具有完整的过程控制、数据采集与监视功能。控制系统应满足复合肥成套生产线上所有设备及成套仪表的控制、检测要求;控制柜满足现场防护、防爆要求。

32.上述同时具备转鼓造粒和挤压造粒双工艺的造粒生产系统的使用流程为:

33.当需要进行挤压造粒时,依次启动电子自动配料系统1、第一混料皮带机211、混料机212、挤压造粒机213、烘干机3、一级冷却机4、一级筛分机i 51、二级筛分机6、成品料槽12、电子自动计量包装秤13、自动码垛机13和成品仓库14;于此同时,开启第一大颗粒破碎机53,一级筛分机i 51中筛分的大颗粒物质重新返回至混料机212中进行再次处理,二级筛分机6中的小颗粒物质同样可以重新返回至混料机中进行再次处理。

34.当需要进行转鼓造粒时,依次启动电子自动配料系统1、第二混料皮带机221、原料破碎机222、转鼓造粒机223、烘干机3、一级冷却机4、一级筛分机ii 52、二级筛分机6、二级冷却机7、成品精选筛分机8、成品集料仓9、成品皮带计量秤10、包膜机11、成品料槽12、电子自动计量包装秤13、自动码垛机13和成品仓库14;于此同时,开启第二大颗粒破碎机54,一级筛分机ii 52中筛分的大颗粒物质重新返回至第二混料皮带机221,二级筛分机6和成品精选筛分机8中的小颗粒物质同样可以重新返回至转鼓造粒机223中进行再次处理。

35.挤压造粒所得颗粒为圆柱状、且成球率和均匀度要好于转鼓造粒,故不需要成品精选筛;均匀度更好则降低了包装时对成品的温度要求(成品温度控制主要用于防止肥料产品结块),故不需要二冷;圆柱状也无法进行均匀包膜,故该线启动时也不经过包膜系统。这样的生产系统中挤压造粒工艺与转鼓造粒工艺共用电子自动配料系统、烘干机、一级冷却机、二级筛分机、成品料槽、电子自动计量包装秤、自动码垛机和成品仓库,合理减少了生产线中的设备数量,大大降低了生产成本。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1