一种用于聚羧酸减水剂合成的多相自动滴加装置及其反应装置

1.本实用新型涉及一种滴加装置,特别是涉及一种用于聚羧酸减水剂合成的多相自动滴加装置。

背景技术:

2.聚羧酸减水剂作为一种高性能减水剂,具有减水率高、绿色环保的优点,成为了当前减水剂研究的热点,为了得到性能更好的减水剂,各种类型的聚羧酸减水剂及其制备方法被不断地被研究出来。当前聚羧酸减水剂的制备方法大致流程为先加部分原料,再滴加剩余原料,后续滴加的原料一般对滴加的量与时间有特定的要求。

3.目前已有的滴加装置大多是通过人工进行操作,并且大多是用以满足液相且单相的原料的滴加需求,这种滴加装置在进行多相的原料滴加时,会出现原料不均的问题。 cn109535343a公开了一种双酯型聚羧酸减水剂的制备方法,该方法需要滴加一种组分a,该组分a由顺丁烯二酸二酯加入水中搅拌均匀,配制成浓度为40~60wt%的溶液得到,其中顺丁烯二酸二酯的水溶性不好甚至不溶于水,在实际滴加过程中会面临水相与油相分层,导致先滴加水相再滴加油相的问题,进而影响聚合反应的进行;cn106008854a公开了一种聚羧酸减水剂的制备方法,该方法需要滴加一种含10~50wt%的自由基引发剂的水溶液,其中自由基引发剂包括不溶于水的结晶性粉末过氧化环己酮和微溶于水的结晶性粉末过氧化二苯甲酰,在实际滴加过程中会面临固相在液相中下沉,根据导致固相过早滴加完毕或沉积在出液口难以滴加的问题,进而影响聚合反应的进行。如果反应原料是具有一定大小的固体原料与液体原料的混合,也会存在混合不均匀的问题,例如固体大单体的投料,常见的有常温下呈蜡状的聚醚大单体tpeg或apeg,通过tpeg、apeg与丙烯酸(液相)进行三元共聚制备聚羧酸减水剂,其中胺类还原剂以及巯基丙酸的混合液也是作为液相添加。

4.现有的滴加装置,通过采用粉碎装置和搅拌装置实现液相和固相的混合和滴加,但一方面该装置仍然无法实现原料添加时使固相均匀分散在液相当中或使两种液相分散均匀,另一方面该装置仍需要人工观察流量计进而手动调节流量,对工人的反应速度有着一定的要求。

技术实现要素:

5.基于此,本实用新型的目的在于,提供一种用于聚羧酸减水剂合成的多相自动滴加装置,其能够保证滴入反应釜中的多相处于均匀状态,并且能够实现自动滴加原料,自动调节流量,具有操作简便,调节更可靠,混合程度均匀的优点。

6.一种用于聚羧酸减水剂合成的多相自动滴加装置。包括载料筒、入料筒、汇流机构、导管、液位计、电动阀、超声分散器、流量计和控制单元;所述入料筒与所述载料筒的上端连通,所述汇流机构呈漏斗状,所述汇流机构口径大的一端与所述载料筒的下端连通,所述汇流机构口径小的一端与所述导管连通,所述液位计插设入所述载料筒内,所述电动阀

设置在所述导管上,所述超声分散器插入所述载料筒中,所述流量计设置在所述导管上且在所述电动阀的下端,所述控制单元分别与所述电动阀、所述超声分散器、所述液位计、所述流量计电连接,所述控制单元根据所述液位计的读数控制所述超声分散器的启停,所述控制单元根据所述流量计的读数控制所述电动阀的开度。

7.本实用新型所述的用于聚羧酸减水剂合成的多相自动滴加装置,利用超声分散器的超声波在液体中的“空化”作用,将加入载料筒中的多相原料(如两种液相或固相与液相)进行分散,并且在多相原料加入载料筒后,控制单元会控制超声分散器启动并根据流量计的读数调节电动阀的开度,既能保证滴入反应釜中的多相处于均匀状态,又能实现自动滴加原料,自动调节流量,具有操作简便,调节更可靠,混合程度均匀的优点。

8.进一步地,还包括:第一挡板,可相对所述载料筒水平运动,所述载料筒的一侧设有挡板孔,所述第一挡板包括挡板部、齿条部和滑条部,所述挡板部与所述齿条部通过所述滑条部连接,所述挡板部设置在所述载料筒内,所述挡板部在其运动方向上的长度小于所述载料筒在所述挡板部运动方向上的长度,所述挡板部所处的平面将所述载料筒的内腔截成上腔体和下腔体,所述齿条部包括齿条,所述滑条部活动插接于所述挡板孔中,所述滑条部与所述挡板孔间隙配合,所述滑条部宽度小于所述挡板部的宽度;滚筒,所述滚筒固定于所述下腔体内,所述滚筒紧贴并平行于所述挡板部设置,所述滚筒与所述滑条部活动插接的方向垂直;电机,所述电机与所述控制单元电连接,所述控制单元控制所述电机的启停,所述电机包括初始状态和运行状态,当所述电机处于初始状态时,所述挡板部远离所述滑条部的一端与所述载料筒的内壁贴合,所述上腔体与所述下腔体之间相互隔离;当所述电机处于运行状态时,所述挡板部向靠近所述滑条部的一端运动,所述上腔体与所述下腔体之间相互连通;齿轮,所述齿轮的中心轴与所述电机的转轴固定,所述齿轮与所述齿条啮合配合。

9.第一挡板的设置可以避免超声分散器运行时产生的气泡影响电动阀的稳定输出,另外,第一挡板的挡板部对载料筒内的原料有缓冲作用,便于更好地控制流量。滚筒一方面可以对挡板部起支撑作用,避免挡板部在应对气泡的冲击时发生摆动,进而保证电动阀的稳定输出,另一方面可以降低第一挡板活动时需要克服的摩擦力,电机与齿轮的设置配合齿条部的齿条可以精准且自动地实现挡板部的运动,让装置的流量控制更可靠。

10.进一步地,还包括第二挡板,所述第二挡板固定在所述上腔体内且紧贴所述挡板部设置,所述第二挡板设有第二板孔;所述挡板部设有第一板孔,所述电机处于初始状态时,所述第一板孔与所述第二板孔相互错位;所述电机处于运行状态时,所述第一板孔与第二板孔在部分连通与完全连通之间转换,所述运行状态包括极限状态,所述电机处于极限状态时,所述第一板孔与所述第二板孔完全连通;所述滚筒与所述第一板孔错位设置。通过上述第二挡板、第一板孔、第二板孔的特定设置,可以节省第一挡板进行运动时所需的横向空间,一方面可以减少电机的运转,降低装置能耗,另一方面可以减短齿条部的长度,降低装置的成本。

11.进一步地,还包括限位板,所述限位板设置在所述滑条部上且位于所述载料筒外,所述挡板部远离所述滑条部的一端与所述载料筒的内壁贴合时,所述限位板恰好与所述载料筒的外壁接触,所述限位板的高度大于所述挡板孔的高度。限位板的设置可以避免挡板部位于载料筒内部的一端与载料筒内壁产生不必要的摩擦,延长装置的使用寿命,这种摩

擦的累积会造成挡板部与载料筒内壁的密闭性降低,因此减少这种摩擦还能保证限流效果的可靠性。

12.进一步地,还包括电子水泵,所述电子水泵设置在所述导管上并位于所述流量计和所述电动阀之间,所述电子水泵与所述控制单元电连接,所述控制单元根据所述流量计的读数和所述电动阀的开度控制所述电子水泵的启停。当电动阀的开度最大时自然留下的流量仍无法满足滴加流量的需求时,可启动电子水泵加大流量,故电子水泵可以起到流量补偿作用。

13.进一步地,还包括警灯,所述警灯设置在所述载料筒外,所述警灯与所述控制单元电连接,当所述流量计读数为0时,所述控制单元控制所述警灯运行。警灯使装置的状态可视化,使操作人员及时关注到装置的状态并做出反应,提高工作效率。

14.进一步地,所述控制单元为plc。

15.进一步地,所述电机为步进电机。步进电机是一种将电脉冲转化为角位移的执行机构,当步进驱动器接收到一个脉冲信号,它就驱动步进电机按设定的方向转动一个固定的角度,通过控制脉冲的个数可以控制电机的角位移量,进而实现第一挡板的精确打开。

16.进一步地,在电机处于极限状态下,所述第一板孔与所述第二板孔连通的通孔的最大内径小于所述导管的最小内径。通孔除了限制流量外,还对固体原料的颗粒大小起到一定的筛选作用,避免过大的颗粒进入到汇流机构,堵塞导管。

17.本实用新型还提供一种包括上述任一所述的用于聚羧酸减水剂合成的多相自动滴加装置反应装置,包括上述任一所述的用于聚羧酸减水剂合成的多相自动滴加装置反应装置、反应釜和转接头,所述转接头连通所述用于聚羧酸减水剂合成的多相自动滴加装置的导管和所述反应釜。

18.为了更好地理解和实施,下面结合附图详细说明本实用新型。

附图说明

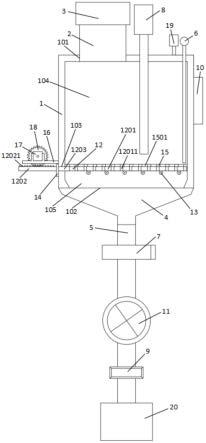

19.图1为实施例2所述的用于聚羧酸减水剂合成的多相自动滴加装置结构示意图;

20.图2为图1所示第一挡板的俯视图;

21.图3为图1所示第二挡板的俯视图;

22.图4为图1所示滚筒的俯视图;

23.图5为图1所示第一挡板与第二挡板在电机位于初始状态时的俯视图;

24.图6为图1所示第一挡板与第二挡板在电机位于初始状态与极限状态之间的状态时的俯视图;

25.图7为图1所示第一挡板与第二挡板在电机位于极限状态时的俯视图。

具体实施方式

26.实施例1

27.本实施例提供一种用于聚羧酸减水剂合成的多相自动滴加装置。

28.本实施例所述的用于聚羧酸减水剂合成的多相自动滴加装置,包括载料筒1、入料筒2、防尘盖3、汇流机构4、导管5、液位计6、电动阀7、超声分散器8、流量计9和控制单元 10。

29.载料筒1的上端设有入料口101,载料筒1的下端设有出料口102。

30.入料筒2设置在入料口101处并通过入料筒2与载料筒1连通。

31.防尘盖3的最小内径大于入料筒2的最大外径,防尘盖3盖设在入料筒2的上端。

32.汇流机构4呈漏斗状,汇流机构4口径大的一端与出料口102连通。

33.导管5的一端与汇流机构4口径小的一端连通。

34.液位计6固定插设入载料筒1内。

35.电动阀7设置在导管5上。

36.超声分散器8插入载料筒1中。

37.流量计9设置在导管5上且在电动阀7的下端。

38.控制单元10分别与电动阀7、超声分散器8、液位计6、流量计9电连接,控制单元10 根据液位计6的读数控制超声分散器8的启停,控制单元10根据流量计9的读数控制电动阀7的开度。

39.装置的正常运行过程为:控制单元10确认超声分散器8、电动阀7处于停止运行状态。操作者取下防尘盖3,将需滴加的原料加入载料筒1中,盖上防尘盖3。控制单元10监测到液位计6读数持续增加并稳定,此时原料添加完毕。接着控制单元10控制超声分散器8启动,运行至设定时间t1后,载料筒1内的物质被分散至均匀状态,接着控制单元10控制电动阀7以固定的开度增加速率打开,当流量计9的读数到达所需的读数时,控制单元10控制所述电动阀7的开度停止增加并保持不变,此时滴加装置原料流出的情况符合预期,滴加装置的运行进入稳定的状态;当流量计9读数为0后,控制单元10控制电动阀7和超声分散器8关闭并控制所述警灯19运行,此时载料筒1、汇流机构4和导管5中的原料消耗完毕,故可将电动阀7和超声分散器8关闭。

40.实施例2

41.本实施例提供一种用于聚羧酸减水剂合成的多相自动滴加装置,如图1所示。本实施例滴加的原料形成的多相为固相与液相,其中固相原料具体为不溶与当前液相原料的固体粉末或颗粒。在其他实施例中,固相还可以为能被超声分散器8破碎并分散的物质。在其他实施例中,滴加的原料形成的多相还可以为互不相溶的两个或多个液相。

42.本实施例所述的用于聚羧酸减水剂合成的多相自动滴加装置,包括载料筒1、入料筒2、防尘盖3、汇流机构4、导管5、液位计6、电动阀7、超声分散器8、流量计9、电子水泵 11、第一挡板12、滚筒13、限位板14、第二挡板15、电机架16、电机17、齿轮18、警灯 19和控制单元10。

43.载料筒1的上端设有入料口101,载料筒1的下端设有出料口102,载料筒1的侧面设有挡板孔103,其中挡板孔103的高度具体是指沿载料筒1上下方向的宽度。

44.入料筒2设置在入料口101处并通过入料筒2与载料筒1连通。

45.防尘盖3的最小内径大于入料筒2的最大外径,防尘盖3盖设在入料筒2的上端。

46.汇流机构4呈漏斗状,汇流机构4口径大的一端与出料口102连通。

47.导管5的一端与汇流机构4口径小的一端连通。

48.液位计6固定插设入载料筒1内。

49.电动阀7设置在导管5上。

50.超声分散器8插入载料筒1中。

51.流量计9设置在导管5上且在电动阀7的下端。

52.电子水泵11设置在导管5上且位于流量计9与电动阀7之间。

53.第一挡板12包括挡板部1201、齿条部1202和滑条部1203,挡板部1201与齿条部1202 通过滑条部1203连接,挡板部1201设置在载料筒1内,挡板部1201在其运动方向上的长度小于载料筒1在挡板部1201运动方向上的长度,挡板部1201可相对载料筒1水平运动,挡板部1201所处的平面将载料筒1的内腔截成上腔体104和下腔体105,挡板部1201设有第一板孔12011,齿条部1202设置在载料筒1外,齿条部1202包括齿条12021,滑条部1203 活动插接于挡板孔103,滑条部1203与挡板孔103小间隙配合,滑条部1203恰好与挡板孔 103滑动配合,可以减少载料筒内物料的泄露,额外地,可以在挡板孔103的一端或两端设置密封装置如密封环密封条等,以获得更优的防漏效果,滑条部1203的宽度小于挡板部1201 的宽度,这种设置可以在不影响挡板部1201大小的前提下尽可能减小挡板孔103的大小,降低载料筒1内物料泄露的风险。在本实施例中,长度指的是沿挡板部运动的方向上的距离,宽度指的是位于挡板部所在平面且与长度方向垂直的方向上的距离,高度指的是垂直于挡板部所在平面的方向上的距离。

54.滚筒13固定于载料筒1的内壁,滚筒13平行于挡板部1201设置,滚筒13与滑条部1203 活动插接的方向垂直,滚筒13与第一挡板孔12011错位设置,滚筒13用于支撑第一挡板12,挡板部1201位于滚筒13上。采用滚筒13可以降低第一挡板12活动时的摩擦力。

55.限位板14设置在滑条部1203上且位于载料筒1外,限位板14的高度大于挡板孔103 的高度,其中限位板14的宽度是指沿载料筒1上下方向的宽度,挡板部1201远离滑条部1203 的一端与载料筒1的内壁贴合时,限位板14恰好与载料筒1的外壁接触。

56.第二挡板15固定在上腔体104内且紧贴挡板部1201,第二挡板15上设有第二板孔1501,第一板孔12011与第二板孔1501错位设置。

57.电机架16固定在载料筒1的外壁,用于放置电机17。

58.电机17放置在电机架16上,电机17具体为能够控制转动幅度的电机17,在本实施例中电机17为步进电机17。电机17处于初始状态时,挡板部1201远离滑条部1203的一端与载料筒1的内壁贴合,第一板孔12011与第二板孔1501相互错位,此时上腔体104与下腔体105之间相互隔离;电机17处于运行状态时,挡板部1201向靠近滑条部1203的一端运动,第一板孔12011与第二板孔1501在部分连通与完全连通之间转换,此时上腔体104与下腔体105之间相互连通,运行状态包括极限状态,电机17处于极限状态时,第一板孔12011 与第二板孔1501完全连通,且第一板孔12011与第二板孔1501连通的通孔的最大内径小于导管5的最小内径。

59.齿轮18的中心轴与所述电机17的转轴固定,齿轮18与齿条12021啮合配合。

60.警灯19设置在载料筒1的上方。

61.控制单元10分别与电动阀7、超声分散器8、液位计6、流量计9、电子水泵11、电机 17及警灯19电连接,控制单元10根据液位计6的读数控制超声分散器8的启停,控制单元10根据流量计9的读数控制电动阀7的开度,控制单元10根据电动阀7的开度与流量计9 的读数控制电子水泵11的启停,控制单元10根据液位计6与流量计9的读数控制警灯19 的启停。

62.装置的正常运行过程为:控制单元10确认超声分散器8、电动阀7、电子水泵11及警灯19处于停止运行状态,控制单元10确认电机17处于停止运行状态且处于起始状态。操作者取下防尘盖3,将需滴加的原料加入载料筒1中,盖上防尘盖3。控制单元10检测到液位计6

读数持续增加然后读数稳定,说明此时原料添加完毕。接着控制单元10控制超声分散器8启动,运行一个设定时间t1后,载料筒1内的物质被分散至均匀状态,接着控制单元 10控制电机17从初始状态运行到极限状态并保持在该状态,接着控制单元10还控制电动阀 7以固定的开度增加速率打开,此时载料筒1内一定量的物料被排入汇流机构4中、沿汇流机构4流至导管5、再通过电动阀7、最后通过流量计9后流出,此时若流量计9的读数到达设定的流量,控制单元10控制所述电动阀7的开度停止增加并保持不变,即此时滴加装置原料流出的情况符合预期,滴加装置的运行进入稳定的状态;若电动阀7完全打开后的流量仍无法满足预期,控制单元10控制电子水泵11运行并根据流量计9的读数调整电动阀7 的开度,直至流量计9读数到达设定流量,一段时间t2后,控制单元10控制电机17运行至初始状态并保持在该状态一段时间t3,此时位于汇流机构4和导管5中的原料不断地从导管 5流出,一段时间t3后,位于汇流机构4和导管5中的原料接近消耗完毕,控制单元10控制电机17从初始状态运行到极限状态并保持在该状态一段时间t2后,控制单元10控制电机 17运行至初始状态并保持在该状态一段时间t3,接着控制单元10控制电机17不断地以在初始状态保持一段时间t2后,接着在极限状态保持一段时间t3的方式循环运行,直至液位计6 读数为0,此时载料筒1中的物料消耗完毕,控制单元10控制所述电机17回到初始状态并结束循环,但汇流机构4和导管5中仍有部分原料在继续滴加。接着当流量计9读数也为0 后,控制单元10控制所述电动阀7关闭并控制所述警灯19运行,此时汇流机构4和导管5 中的原料消耗完毕,接着开启警灯19,警示装置内的原料已经完全滴加。期间若开启了电子水泵11,需先将电子水泵11关闭后,再关闭电动阀7。

63.实施例3

64.本实施例提供一种反应装置,包括如实施例1或实施例2任一所述的用于聚羧酸减水剂合成的多相自动滴加装置、反应釜和转接头20。转接头20连通用于聚羧酸减水剂合成的多相自动滴加装置和反应釜,使滴加装置中的原料按按照预期滴加到反应釜中。

65.以上所述实施例仅表达了本实用新型的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对实用新型专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本实用新型构思的前提下,还可以做出若干变形和改进,则本实用新型也意图包含这些改动和变形。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1